基于UG的液晶显示器后壳注塑模设计.docx

《基于UG的液晶显示器后壳注塑模设计.docx》由会员分享,可在线阅读,更多相关《基于UG的液晶显示器后壳注塑模设计.docx(43页珍藏版)》请在冰豆网上搜索。

基于UG的液晶显示器后壳注塑模设计

摘要

课题来源于台湾宏基公司广州分公司17寸宽屏系列AL1702wb型号液晶显示器。

对液晶显示器外壳进行工艺特性分析,考虑到液晶显示器外壳结构复杂:

4排通风孔、30处形状不同的窄深部位、31个内扣,且塑件尺寸较大(411.6mm×354.18mm),模具设计成一模一腔,采用斜滑块抽芯机构完成31个内抽芯。

运用当今最先进的注塑模具设计软件之一的UG/MoldWizard对模具的各部件进行了参数化的三维设计,包括浇口设计、定位圈设计、顶出机构设计、内抽芯机构设计和冷却系统设计,并对顶杆强度和斜顶干涉进行了检验,仿真结果表明该模具能够满足设计和实际需求。

关键词:

UG/MoldWizard;液晶显示器外壳;斜滑块抽芯;干涉检验

Abstract

ThedesignissuesfromTaiwan'sAcerCompanyGuangzhouBranchofSeries17-inchwidescreenLCDmodelsAL1702wbdevice.TechnologyofLCDshellisanalysised,andthestructureofLCDshelliscomplex:

4rowsofventilationholesand30differentshapesofthenarrow-deepsite,31withinclasp,largersizes(411.6mmx354.18mm),theinjectmoldisdesignedintoonecavitywith31corepullingwithinslantingsliderpullingmechanisms.UsingthemostadvancedUG/MoldWizardsoftwareofinjectionmolddesign,theparameterizedthree-dimensionalmoldhasbeendesigned,includingpoursthesystemdesign,thebindingringdesign,thecoreorganizationdesignandthecoolingsystemdesign,andwentagainsttheorganizationinterferencetotheroofbarintensityandtheslantingslidetocarryontheexamination,thesimulationresulthadindicatedthatthemoldcouldsatisfythedesignandtheactualdemand.

Keywords:

UG/MoldWizard;LCDshell;Pumped-rampslider;InterferenceChecking

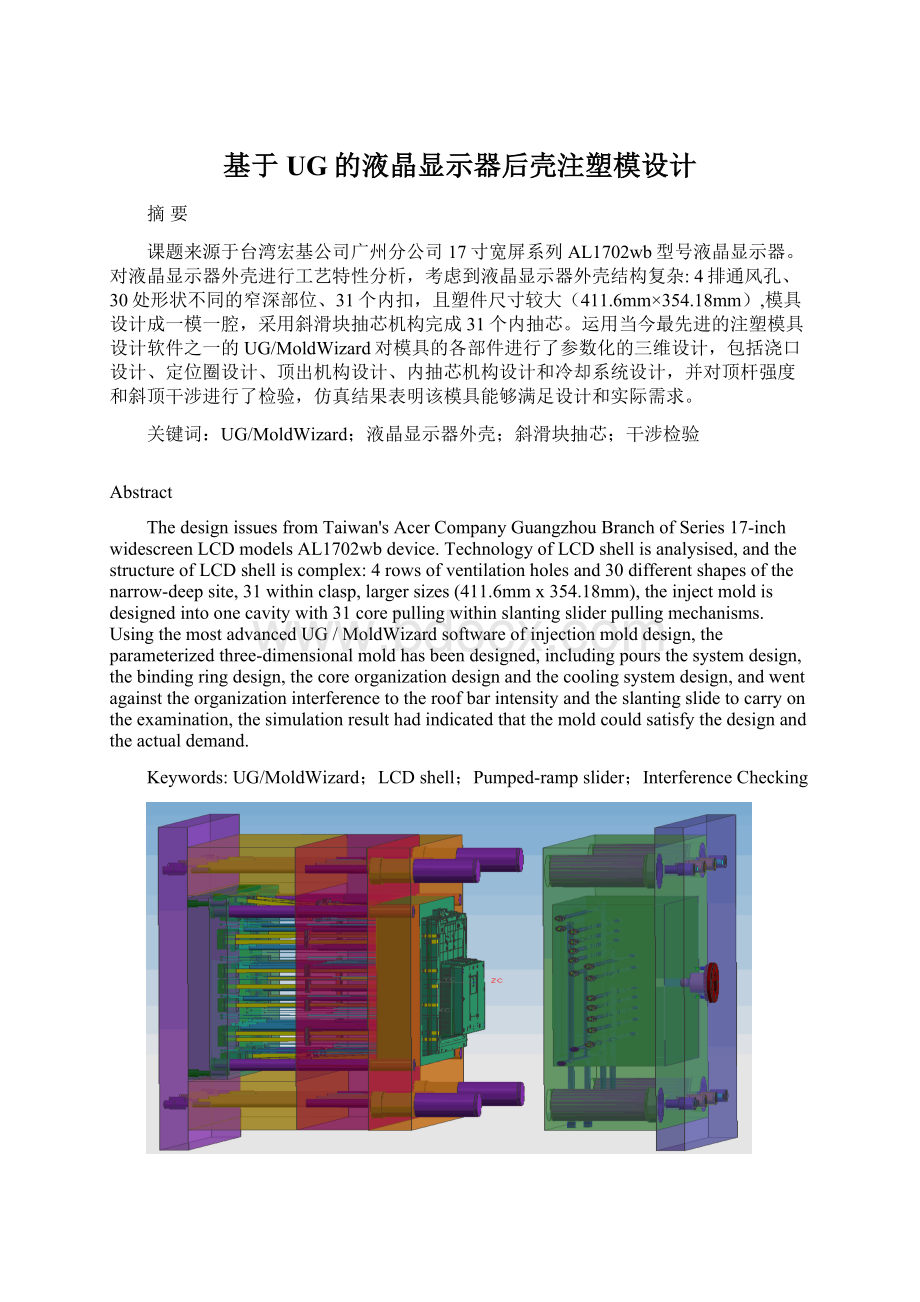

模具装配图

模具爆炸图

第一章前言

1.1塑胶模具设计发展趋势

模具是生产各种工业产品的重要工艺装备,随着塑胶工业的迅速发展以及塑胶制品在航空、航太、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求越来越高,传统的模具设计方法已无法适应产品更新换代和提高质量的要求。

电脑辅助工程(CAE)技术[1]已成为塑胶产品开发、模具设计及产品加工中这些薄弱环节的最有效的途经。

同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

利用CAE技术可以在模具加工前,在电脑上对整个注塑成型过程进行类比分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和模具设计,而不是等到试模以后再返修模具。

这不仅是对传统模具设计方法的一次突破,而且对减少甚至避免模具返修报废、提高制品质量和降低成本等,都有着重大的技术经济意义。

塑胶模具的设计不但要采用CAD技术,而且还要采用CAE技术[1]。

这是发展的必然趋势。

注塑成型分两个阶段,即开发/设计阶段(包括产品设计、模具设计和模具制造)和生产阶段(包括购买材料、试模和成型)。

传统的注塑方法是在正式生产前,由于设计人员凭经验与直觉设计模具,模具装配完毕后,通常需要几次试模,发现问题后,不仅需要重新设置工艺参数,甚至还需要修改塑胶制品和模具设计,这势必增加生产成本,延长产品开发周期。

采用CAE技术,可以完全代替试模,CAE技术提供了从制品设计到生产的完整解决方案,在模具制造之前,预测塑胶熔体在型腔中的整个成型过程,帮助研判潜在的问题,有效地防止问题发生,大大缩短了开发周期,降低生产成本。

近年来,CAE技术在注塑成型领域中的重要性日益增大,采用CAE技术可以全面解决注塑成型过程中出现的问题。

1.2先进软件应用比较

随着模具行业的迅猛发展,涌现出了大量计算机辅助软件。

目前运用最广泛的模具设计软件为EDS公司的UG软件和PTC公司的Pro/ENGINEER软件。

UG软件起源于美国麦道飞机公司。

UG于1991年并入美国EDS公司,今年推出了UGNX5.0最新版本软件。

它集成了美国航空航天、汽车工业的经验,成为机械集成化CAD/CAE/CAM主流软件之一[2-4]。

主要应用在航空航天、汽车、通用机械、模具、家电等领域。

采用基于约束的特征建模和传统的几何建模为一体的复合建模技术。

在曲面造型、数控加工、模具设计方面是强项,但在分析方面较为薄弱。

但UG提供了分析软件NASTRAN、ANSYS、PATRAN接口;机构动力学软件IDAMS接口;注塑模分析软件MOLDFLOW接口等[5]。

21世纪以来,UG软件在中国市场的运用越来越广泛。

1985年,PTC公司成立于美国波士顿,开始参数化建模软件的研究。

1988年,V1.0的Pro/ENGINEER诞生了。

经过10余年的发展,Pro/ENGINEER已经成为三维建模软件的领头羊。

PTC的系列软件包括了在工业设计和机械设计等方面的多项功能,还包括对大型装配体的管理、功能仿真、制造、产品数据管理等等。

Pro/ENGINEER还提供了目前所能达到的最全面、集成最紧密的产品开发环境。

Pro/ENGINEER在建模方面是强项,但是在模具设计方面和加工方面要显得差一些,必须借助外挂程序。

Pro/ENGINEER在中国市场的占有率一直处于领先地位。

主要运用在产品开发、结构设计上。

但是随着模具行业的发展,以及数控加工慢慢成为加工行业的主导,Pro/ENGINEER的优势不再那么明显,慢慢在走下坡路。

虽然目前在大陆Pro/ENGINEER的用户最多,但是都集中在那些产品单一、结构简单的小工厂小企业。

并且大部分都集中在珠江三角洲一带。

UG凭借其强大的加工模块、注塑模模块以及优秀的曲面造型功能,在大陆的运用市场不可估量。

其注塑模模块UG/MoldWizard将所用部件有机的联系在一起,让整个模架系统达到最佳状态。

并且凭借注塑模分析软件MOLDFLOW的强大功能,弥补了UG在分析方面的不足。

在模具制造过程中,要求的精度比较高。

UG的加工模块一直以高精度著称。

随着人们对产品质量要求的提高,数控加工行业将逐步向着高精度的方向发展。

UG软件在数控加工方向将成为领头羊。

对于中国这个模具刚刚起步的国家而言,UG是一个不可多得的软件,具有强大的潜力。

1.3本次设计题目来源

本设计课题来源于台湾宏基公司广州分公司17寸宽屏系列AL1702wb型号液晶显示器。

随着市场需求的急剧增大以及液晶行业的激烈竞争,液晶显示器正向着大尺寸、外表美观的方向发展。

此次设计所选液晶显示器外壳属于当今市面上最流行的宽屏系列产品。

本设计的主要任务是利用先进软件合理地设计出一套具有市场代表性的模具。

在本文设计中,首先对液晶显示器外壳进行工艺特性分析,选用ABS材料,确定塑件的成型时间、压力、温度参数等。

在进行结构分析时,考虑到液晶显示器外壳结构复杂,有四排通风孔、30处形状不同的窄深部位、31个内扣,且塑件尺寸较大(411.6mm×354.18mm),因此模具设计成一模一腔,31个内抽芯采用斜滑块抽芯机构,大部分顶杆设计为阶梯形状,以加强顶出机构的强度。

借助塑件背面有一个用于贴铭牌的矩形凹槽,采用直浇口浇注系统。

本设计的难点在于内抽芯机构和顶出机构的设计。

由于内扣数量多并且很集中,各斜滑块之间、斜滑块和模具零件之间很容易发生干涉,通过调整斜滑块倾斜角度和厚度,反复计算和修改结构形状,最终达到了设计要求,并在UG软件中通过了干涉检验;鉴于塑件内腔结构复杂,脱模力较大,通过对顶杆和推板顶出方案比较,选择顶杆顶出机构,共设置18个直通式顶杆和58个阶梯式顶杆,确保塑件受力均衡、凸凹处易脱模。

在整个模具结构设计完成后,本文运用当今世界上最先进、最流行的注塑模具设计软件之一的UG/MoldWizard对模具的各部件进行了参数化的三维设计。

UG软件有强大的注塑模设计模块和加工模块,必将成为未来模具行业软件的主导者。

在UG里整个设计过程包括液晶显示器外壳三维实体的调入、模具坐标的定位、成型零件的设计、适当大小标准模架的选择以及各标准零件的设计。

包话浇口的设计、定位圈的设计、顶出机构的设计以及内抽芯机构的设计和冷却系统的设计。

各零件的设计使模具的整体结构更加清晰。

本模具三维实体设计的要点是保证顶杆的强度和避免斜顶的干涉。

第二章工艺性分析

2.1液晶显示器外壳使用材料及工艺特性分析[12-17]

此液晶显示器后壳所用材料为ABS(丙烯腈-丁二烯-苯乙烯共聚物)。

ABS无毒、无味,呈微黄色,成形的塑件有较好的光泽。

密度为1.02~1.05g/cm,属于热塑性材料,具有良好的耐化学腐蚀性及表面硬度,成型性能好(收缩率为0.4%~0.6%),流动性中等,流动性随着温度的升高而增大,适合注射成型。

ABS在升温时粘度增高,成形压力较高;易吸水,成形加工前应进行干燥处理;易产生熔接痕,应注意尽量减小浇注系统对料流的阻力。

冲击韧度,力学强度较高,尺寸稳定性,耐化学性,电性能良好,易于成形和机械加工。

经过调色可配成任何颜色。

其缺点是耐热性不高,连续工作温度为70℃左右,热变形温度约为93℃左右。

耐气候性差,在紫外线作用下易变硬发脆,所以保存应避免阳光直射。

(1)ABS材料的成形特点

ABS吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

流动性中等,溢边料0.04mm左右。

在注射成形时宜采用高料温,模温对物理性能的影响较大,料温过高易分解。

分解温度是250℃,对要求精度较高的塑件,模温宜取50~60℃,要求光泽及耐热型料宜取60~80℃。

在模具设计时,要注意选择浇注系统进料口位置、形式。

顶出力过大或机械加工时塑件表面呈现“白色”痕迹,此时将塑件加热即可消除。

脱模斜度宜取2°以上。

(2)ABS材料的成形工艺

ABS材料的吸水率为0.2%~0.4%;物料要经过4~8h的预热干燥,干燥温度为80~85℃;注射机料筒的加热温度分别为后段150~170℃,中段165~180℃,前段180~200℃,喷嘴温度为170~180℃。

成型时的注射压力为60~100MP;注射时间在20~90s,高压时间5s左右,冷却时间20~120s;螺杆转速在30r/min。

2.2液晶显示器外壳结构工艺性分析

此外壳用于宏基公司AL1702wb型号液晶显示器,属于宽屏系列。

其尺寸大(411.6mm×354.18mm),其模具属于大中型模具。

并且此外壳为液晶显