总装检验描述Word文件下载.docx

《总装检验描述Word文件下载.docx》由会员分享,可在线阅读,更多相关《总装检验描述Word文件下载.docx(91页珍藏版)》请在冰豆网上搜索。

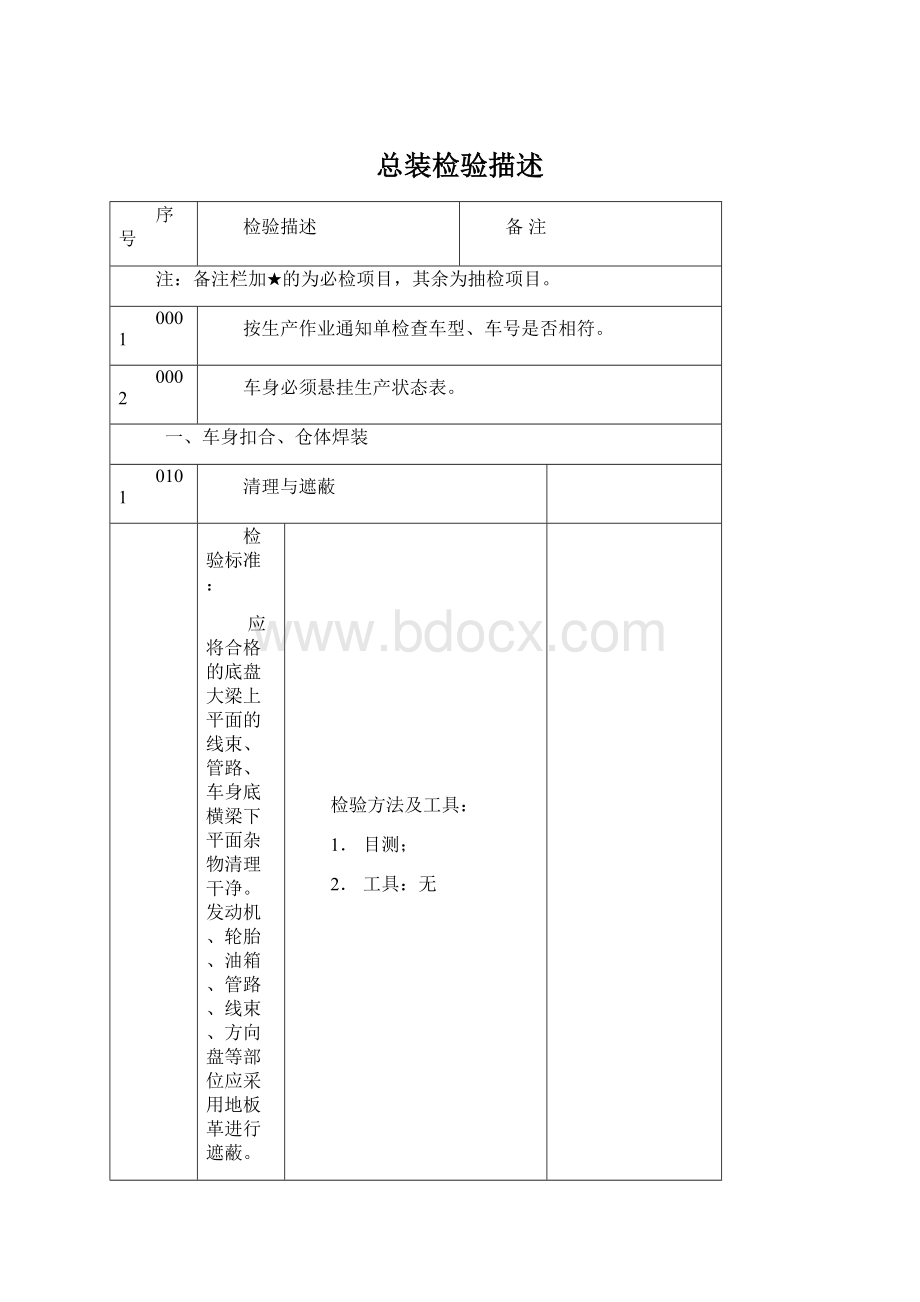

3.2前后方向以第一底横梁为基准,与牛腿进行对正,前后偏差不大于2mm.

3.3车身(Z/O)线与车架上平面接触面不得干涉。

3.4高地板骨架与车架大梁的连接处不得干涉。

卷尺或钢板尺。

0104

骨架、牛腿焊接

4.1按图纸要求采用CO2气体保护焊,将底横梁与牛腿连接处焊接,再焊接穿梁左右连接地板及各底横梁牛腿连接板。

4.2不得出现漏焊、焊穿、咬边、裂纹、气孔等焊接缺陷。

4.3焊高3mm,焊长50mm,焊距150mm

无。

0105

高地板骨架与车架焊接

5.1焊接位置不允许与大梁铆钉重合。

5.2不得出现漏焊、焊穿、咬边、裂纹、气孔等焊接缺陷。

0106

挡泥板

6.1用CO2保护焊焊接挡泥板及进风口蒙皮等,焊高2mm.焊长20mm.焊距150mm.

6.2不得出现漏焊、焊穿、咬边、裂纹、气孔等焊接缺陷

卷尺或钢直尺。

0107

刷漆

对各焊接处的焊缝打磨并涂H60-2铁黑环氧脂底漆

0108

清洁

吊装后应将车身内外及周边的铁屑与杂物清理干净

0109

焊缝处理

焊缝表面去渣后,不能有飞溅,其他附着物,焊缝外形均匀,无冷裂纹、过烧、未融合等焊接缺陷,以及漏焊现象。

1.目测;

各仓内蒙皮安装

焊接

1.1各仓门内蒙皮要根据设计要求焊接上,要求焊接牢固,焊高2mm,焊长30mm,焊距150mm。

1.2焊缝打磨光滑、平整,焊缝打磨部位补刷H06-2铁黑环氧脂底漆。

1.3焊接可靠,点焊间距均匀,无虚焊,漏焊等缺陷。

1.4蒙皮平整,无鼓动外观不得有缺陷。

1.目测;

涂胶密封

2.1沿各焊缝贴胶带纸,在焊缝搭接口均匀涂一层TF-1密封胶。

2.2涂胶连续均匀,无流挂,漏孔,漏涂等缺陷。

乘客踏步安装

定位

踏步总成要以乘客门踏步横梁上平面为基准,摆放至水平位置,要求立板上边距高地板骨架或地板骨架上平面周边高度差误差不大于2mm,每边施两点定位焊,焊高2mm,焊长5mm。

焊接安装

采用CO2保护焊,焊高2mm,焊长30mm,焊距50mm,焊后要求焊缝外形均匀,无过烧、未熔合等焊接缺陷,以及漏焊现象,焊后补漆。

调整、校正、打磨、刷漆

不符合图纸部位应进行必要的整形,焊缝表面、影响安装花纹铝板部位进行打磨,打磨部位要求补涂H06-2铁黑环氧树脂底漆。

1.目测;

2.工具:

无

4.1沿各焊缝贴胶带纸,在焊缝搭接口均匀涂一层TF-1密封胶。

4.2涂胶连续均匀,无流挂,漏孔,漏涂等缺陷。

清洁、检验

4.1踏步安装剩下的焊渣、铝板屑等残渣需清洁干净

4.2外表不得有刮伤、起泡、明显污物等现象

二、水暖、线束、空调装配

窗止口打磨、清洁、涂底漆

0201

检查、备料

查看工序物料是否与该车配置状态及型号、数量相同、完整。

0202

遮蔽

整车外侧周边要采用卷筒泡沫塑料或其他材料进行遮蔽,并要用纸胶带粘接到车身上固定。

0203

窗洞止口打磨

打磨整车外侧窗止口及司机窗止口、前后挡止口打磨,要求露出工件基体,无油漆,锈皮,然后用抹布将止口清洁干净。

0204

4.1用活化剂清洗整车固定侧窗止口,整车侧窗玻璃粘接面,无剥落物,且清洁干净。

4.2在玻璃钢内表面距玻璃粘接宽度内侧,贴上二圈宽度为30mm的白色防护纸胶带。

4.3干燥:

要求自干

0205

涂底涂

5.1底涂必须均匀,薄薄的涂刷在侧窗止口和侧窗玻璃粘接表面(包括侧窗玻璃厚度也要刷底涂)。

5.2底涂自然干燥

5.3底涂刷完及时撕掉玻璃上的胶带纸。

安全天窗安装

备料、检查

安装

2.1预装:

安全天窗要摆放到顶窗安装位置,在窗框体上钻孔径为3.2mm孔,拆下清除孔中铁屑,进行二次装配。

2.2装配:

在安全顶窗骨架内侧靠顶外边贴一层高密度聚乙烯密封单面胶条及涂一圈PU40胶,然后将顶窗摆放到位,用ST3.9×

20的自攻螺钉、平垫圈固定,螺钉头部涂PU40胶,间距为100mm。

2.3安装好后要在安全顶窗与顶蒙皮搭界周边处留出涂胶位置(25-30mm),贴上纸胶带后,涂一圈PU40胶,将天窗外表面与其顶蒙皮胶刮平齐,无气孔、气泡、表面光滑、刮胶连续,并在螺钉头上涂满PU40胶。

2.4安装后要求将剩下的杂物与胶清除干净,保持车顶干净。

2.5安全天窗必须与车顶连接牢固,保证顶风窗安装后密封严密,开关灵活,表面清洁,无划痕现象。

卷尺、钢直尺。

左右内顶风道贴海绵及前内顶五夹板安装

左右内顶侧贴海绵、涂密封胶

左右顶内侧蒙皮要求清洁干净,贴PE发泡海绵要符合设计要求,要求贴紧压牢,将左右顶内侧的蒙皮上及海绵一面刷(喷)汉高百得万能胶,干燥数分钟后,待手感干爽、不粘手后贴海绵,利用刮子用适当的力朝一个方向刮,要贴紧压牢。

在开缺的部位用刀片划开并去除此处的海绵,在各接缝处涂一层密封胶。

安装前内顶五夹板及贴海绵

2.1要求按设计尺寸下料,顺顶横梁从中间向两边用ST3.9×

16的自攻螺钉紧固,螺钉间距为150±

2mm,螺钉头略低于内顶板0.5mm左右,夹板内钻孔处铁屑必须处理干净。

2.2按设计要求贴PE发泡海绵,在前内顶的五夹板上及海绵的一面刷(喷)汉高百得万能胶,干燥数分钟后,待手感干爽、不粘手后贴海绵,要求利用专用齿形胶刮施以均匀的压力朝一个方向刮贴。

2.3海绵表面平顺,圆滑,不允许有凸起、凹陷、表面损伤、污染等缺陷。

空调安装

蒸发器,冷凝器安装

1.1将蒸发器和冷凝器试装,顶上固定螺栓垂直水平面,能灵活进入顶置安装孔。

偏离不大于5mm.

1.2用抹布将回风口及出风口周围,固定螺栓处的蒙皮处理干净,贴上单面不干胶海绵条,拐角应剪掉内圈突出部分,海面条厚度标准:

高出出风口、回风口周围防水翻遍15mm,张贴紧密,出风口外侧离海绵条外边缘10mm地方贴一线胶带纸。

1.3蒸发器下方、出风口、回风口四周海绵外侧、上部和接口之间必须涂满密封胶、要求密封胶无间断、用小木块刮平,固定螺栓周围也应涂满密封胶。

1.4吊装顶置总成,蒸发器、冷凝器螺栓孔周围涂满密封胶,用大平垫圈、弹簧垫圈及螺帽固定,螺帽紧固,海面压缩率应保持40%以上,顶置于蒙皮间距以5-15mm为准。

1.5连接高低压管接口时,每个密封面及密封圈都需涂上冷冻油,拧紧螺帽,用黑胶密封。

卸开封头到对接成功,时间小于30分钟。

1目测;

2工具:

卷尺

制冷空凋管道、线束安装固定、涂胶密封

1.1冷媒管两端渡头密封完好,管内无水无尘土。

1.2高低压管接口密封面及密封圈须涂冷冻油,拧紧螺帽,铜接头须用隔热保温泥胶包覆好。

其余裸露金属也应用隔热材料包裹

1.3过管孔,过线孔密封,管道穿出车体进入地板下的过孔应镶嵌条并涂胶密封。

1.4软管应远离排气管和其他高温区150mm以上,管道直线每600mm内有管卡固定牢固

1.5水管连接处插入部分,须涂满密封胶,对位部位用卡箍卡紧,用固定可松开式扎带固定凝水管,

1.6水管从顶置出水口到下水管位置应从高到低,排水管路无扭曲,压扁,阻塞现象。

冷凝水管末端套齿形阀,端部低于车架底部10mm左右。

1.7空调线束用扎带加自攻螺钉的方式紧固,间距不大于600mm.布线避开高温和传动部分。

锐边地方需加防护嵌条,与压缩机等活动部件连线的线束需留出活动余量。

1.8主电源线固定螺栓必须拧紧,接地端去除油漆。

1.9所有管路安装应正确,无渗漏,冷凝水管水流顺畅,线束连接正确,安装牢固,接触性能良好。

顶置线束安装

1.1在穿放顶篷线束之前,用锉刀清除立柱以及角钢等部位穿线孔上的毛刺、尖角。

1.2冷风管道线束,空调线束要用自攻螺钉将线夹固定在顶横梁骨架上,横梁与横梁中再采用黑色扎带将线束锁紧固定,间距应为400mm。

1.3线束穿过角钢、Z字梁等过线孔处需套护线圈或用PU40固定。

1.4监视器到摄像头的连接线,穿过顶篷时注意避开制冷机电源线,若制冷机电源线从顶篷左侧穿过时,摄像头的连接线就从顶篷右侧穿过,制冷机电源线与摄像头连接线要分开安装。

1.5线束固定间距按规定进行,且固定牢固。

卷尺。

三、地板安装

0301

下料

1.1在木地板反面涂刷黑色沥青漆,涂刷均匀。

1.2下料时长度方向最前一块预留10mm,宽度预留10mm.

0302

预装

2.1将车内底骨架表面清洁干净,无油,无污。

2.2地板从后到前,从里向外配好,需要螺钉紧固地方钻Ф12的沉头钉,沉孔深5,孔距150mm,钻Ф5.2mm的孔在地板骨架的横梁处,

2.3装配后,清除干净铁屑与杂物后,粘贴宽40mm,厚10mm的不干胶带,要求贴平。

0303

地板装配

4.1在底横梁地板接口缝隙处涂上TF-1密封胶

4.2相邻地板间隙小于3mm,高低差小于2mm.

4.3型钢件及不便螺栓连接的地方,用ST5.5×

30的自攻螺钉涂胶紧固,其他部位角钢件用M6×

30螺栓涂胶筋骨,要求紧固到位,间隙正确,无凸出地板平面,地板无松动现象

1.目测、脚踩;

钢直尺,检验。

0304

打磨、清洁、涂胶

3.1用地板抛光机将地板连接处,不平整的部位打磨,要求基本平整,不平度不大于2mm

3.2打磨后再次清扫竹/木屑杂物,检查各处焊缝,在各地板缝隙之间及地板连接处注TF-1密封胶,并刮平。

3.3腻子刮痕,刮涂完后表面平整光滑,棱角处成型好,圆弧过渡自然,无漏刮、麻眼、大砂孔等缺陷,不允许有气孔、中空等情况。

3.4原子灰根据日变化气温自干1-2小时

检查

4.1地板装配好后,无凹凸不平的地方,可用检验直尺检验纵、横向不平度,每平方米内不平度不大于2mm.

4.2要求密封良好,边骨架内侧、五人座及油箱孔、牙箱孔密封良好,螺钉紧固可靠。

四、侧窗、后风窗玻璃装配

侧窗玻璃安装

0401

0402

钻定位孔、清洁

在侧窗洞上下止口左右端,侧窗洞左右窗立柱中间与侧窗玻璃间隙处钻Ф3.2孔,要求孔位置要尽量靠近骨架面,不得碰伤面漆,将铁屑用毛刷处理干净。

钢直尺。

0403

注胶

在粘接止口表面上(涂底涂部位)打胶,应将胶稍微挤在偏止口内侧,即粘接宽度中心线位置,且要规范,胶断面应为三角形。

0404

4.1将侧窗玻璃放到侧窗止口上,缓慢将其与止口贴合,要求其与侧窗前立柱、侧窗上下纵梁间隙均匀,让胶均匀粘贴在止口和玻璃接触部位,把准备好的木垫块插入下端间隙中,用ST3.9×

30的自攻螺钉将夹板与侧窗玻璃适度拧紧。

4.2第一块玻璃安装好后,其余玻璃按同样方法安装,要求保证周边间隙均匀,下端间隙一致并成一条直线,侧窗玻璃外弧要与车身外弧一致且相邻侧窗玻璃之间平行度≯1mm,侧窗外弧面与整车外弧一致,弧度不贴合度≯1mm,玻璃边缘不允许超出外蒙皮。

4.3玻璃固定时间要求≥10小时(待胶干燥后,用铲刀铲除胶毛边,拆下车身外侧的垫块,并取下夹板。

表、卷尺、钢直尺。

司机窗、铝型材边窗安装

装配司机窗

2.1装入车窗洞时下端要用橡胶垫块垫起来,将侧窗洞下沿和前后往上150mm止口上涂一层胶。

2.2调整间隙:

要求周边间隙均匀,保证窗下端间隙一致并成一条直线;

窗外弧与车身外弧一致;

而后拆下清除铁屑进行二次装配,前后窗下角涂胶密封。

2.3固定:

在司机侧窗内框四周(活动侧窗则只须上、下)用ST3.9*16的自攻螺钉紧固,间距为150~170mm,在与弧度贴合处可适当的增加螺钉,使窗框与骨架贴合良好,推拉窗开关自如,推动灵活。

涂面胶

3.1胶枪嘴要切成斜度为45°

适当大小的胶枪嘴,以胶枪嘴能插入对接缝隙即可。

3.2注胶枪采用合适的速度挤压面胶,要求面胶充满对接缝隙。

3.3将面胶刮平整,并清除多余的胶,撕掉纸胶带,涂胶结束后须保持24小时凝固期方可进行整车淋雨试验。

表、钢直尺。

清洁、检查

4.1玻璃表面及车身表面要用抹布沾汽油或与胶配套的专用溶剂清洁干净

4.2玻璃内外表面应干净明亮,外露胶面表面应光滑平整,且无流挂,杂质,气泡等缺陷

4.3侧窗玻璃内壁按设计要求贴上“安全出口”字样。

4.4侧窗间平行度、玻璃与整车弧度不贴合度要符合设计要求。

后挡风窗玻璃安装

挡风窗玻璃安装

1.1用清洁剂清洗粘接面,清洗时要求按一致方向擦拭,擦拭时必须连续,不能间断,并要不时翻折和更新,直到最后看不到污痕为止,清洁剂涂好后应在12小时内进行下道工序。

1.2底涂:

底涂前要求先将底涂摇匀,在风窗止口和风窗玻璃粘接表面薄薄涂刷,要求底涂均匀。

1.3试装:

把玻璃摆放在窗洞中调整上下左右位置要求后挡风窗处的各弧度与玻璃各相应处的弧度一致,目测无明显的起伏现象,测量14处的上、下、内、外的间隙尺寸,作为垫块厚度的依据。

1.4钻定位孔:

在窗洞下止口左右端,玻璃下缘与骨架间隙处钻Φ3.5孔,要求位置尽量靠近骨架面,不能损伤漆面。

1.5注胶:

用注胶枪把粘接胶注在窗洞止口外表面处,要求运力均匀,出胶连续,挤出胶的形状应为三角形。

1.6安装:

后挡风窗玻璃摆放到位,下部放到橡胶垫块上,要求四周间隙均匀,胶均匀粘贴在止口和玻璃接触部位,用ST3.9×

20的自攻螺钉和夹板将玻璃带紧,玻璃面和后挡止口周围污染的部位要求清洗干净,胶干后要求用铲刀铲除胶毛边及车身外侧多余的垫块,取下夹板(玻璃固定时间≥10小时。

)

1.7后档玻璃装胶条(胶条型),胶条安装平顺、固定可靠

五、内顶饰及成型件装配

前内顶安装

0501

前内顶的安装

1.1将前内顶按设计要求摆放到位,要求前内顶与前风窗上止口内侧及左右两侧相结合的部位贴合到位

1.2试安装修配好后,要按设计要求开各孔,孔边周围去毛刺。

1.3将前内顶用ST3.9×

20的带饰扣的螺钉紧固,螺钉间距为180mm。

左右风道、行李架的安装

安装左右空调管道、行李架

、行李架

1.1要按图纸要求将左、右空调管道、行李架试装,要求风道前段与前内顶紧密贴合,间隙均匀,前、后冷风道的接缝间隙不大于3mm。

钢直尺、卷尺。

0502

2.1试装后按图纸尺寸开出风口孔,然后将配件进行安装。

2.2在起拱和不贴合处应适当增加螺钉紧固,要求牢固可靠,管道不能有明显歪斜现象。

2.3所有接口应紧密贴合,自攻螺钉间距均匀,无多余螺钉孔

2.4所有贴海绵及装饰面料处都应压紧贴牢,表面平整,洁净,无起皱,鼓包,脱层等缺陷。

2.5所有可见接缝间隙应≤0.5mm,断面无明显错开,搭接缝隙应≤1.5mm,且各接缝间隙要均匀。

安装窗帘走轨

1.1窗帘走轨要求压在空调管道外表面的内侧止口边上,窗帘走轨应平整,中间不能有起拱等现象,用ST3.9×

16的自攻螺钉紧固,相邻两孔间距为150±

2mm,距型材端面距离为20mm,走轨平直,中间无起拱现象。

1.2在两端安装窗帘滑槽封头,所有搭接处应将毛边清除干净,要求窗帘走轨接缝处间隙不大于0.5mm,高低差不大于0.5mm。

1.3安装时螺钉头部涂胶,每束窗帘应在其自身开度范围内滑动自如,滑槽内窗立柱上方应打限位钉,防止每束窗帘大范围移动。

钢板尺、卷尺。

中顶安装

中顶内夹板安装

1.1内顶板(五夹板)四周毛刺应清除干净,以前内顶为基准,从前往后安装(按客车前进方向为前),第一内顶板前压前内顶边,左右边插入冷风管道铝型材内。

1.2顺顶横梁从中间向两边用ST3.9×

2mm,螺钉头略低于内顶板0.5mm左右。

然后按前后顺序依次安装,要求内顶板接缝处过渡平顺。

1.3接口缝隙刮原子灰,原子灰干燥后打磨平整,用抹布清理内饰板面灰尘,保持面板干净。

中顶贴海绵

在内顶板和海绵上刷一层汉高百得万能胶,要求用专用齿形胶刮(刮子)将胶涂刮均匀,干燥数分钟后,待胶干后,将海绵紧贴在内顶板上,海绵要求贴平整、牢固。

左右边与冷风管道的铝型材齐平。

0503

中顶贴装饰面料

3.1装饰面料的宽度尺寸要符合设计要求,长度按实际量取的尺寸并留20mm的余量。

3.2在内顶板的海绵和装饰面料内表面刷汉高百得万能胶,要求涂刷均匀,分段进行,不均匀处要用专用齿形胶刮涂刮均匀。

3.3在内顶板海绵上贴装饰面料,要求面料平整地紧贴在内顶板的海绵上,装饰面料与冷风管道的铝型材接合平整,不允许有凹、凸不平的现象。

3.4贴好的装饰面料应平整紧贴内顶,不能起皱,鼓泡,脱层,污物等缺陷,应牢固可靠,表面保持干净。

3.5安装已成型的内顶装饰压条或在压条上贴装饰面料,装饰面料应与顶部一致,并用粘接胶固定压条,在冷风道与前,后内顶各接缝处涂一层玻璃胶。

后内顶安装

1.1物料型号、数量准确,外表无明显缺陷。

1.2后内顶试装修配,要求与后顶部分及左右风道压条,行李架压条贴合紧密,其他相结合的部位贴合到位,可见对接间隙不大于1mm,且无明显错开,搭接缝隙不大于1.5mm,接缝均匀。

1.3将后内顶用ST3.9×

20的带饰扣的螺钉紧固,螺钉间距为160mm,螺钉头部涂胶紧固,力度适中。

1.4所有接口处应紧密贴合,可见对接间隙不大于1mm,自攻螺钉间距均匀,无多余螺钉孔,安装应牢固可靠,无明显歪斜现象。

空凋压缩机、发电机安装

压缩机、发电机的安装

检验标