汽车板钢冶炼生产Word格式.docx

《汽车板钢冶炼生产Word格式.docx》由会员分享,可在线阅读,更多相关《汽车板钢冶炼生产Word格式.docx(10页珍藏版)》请在冰豆网上搜索。

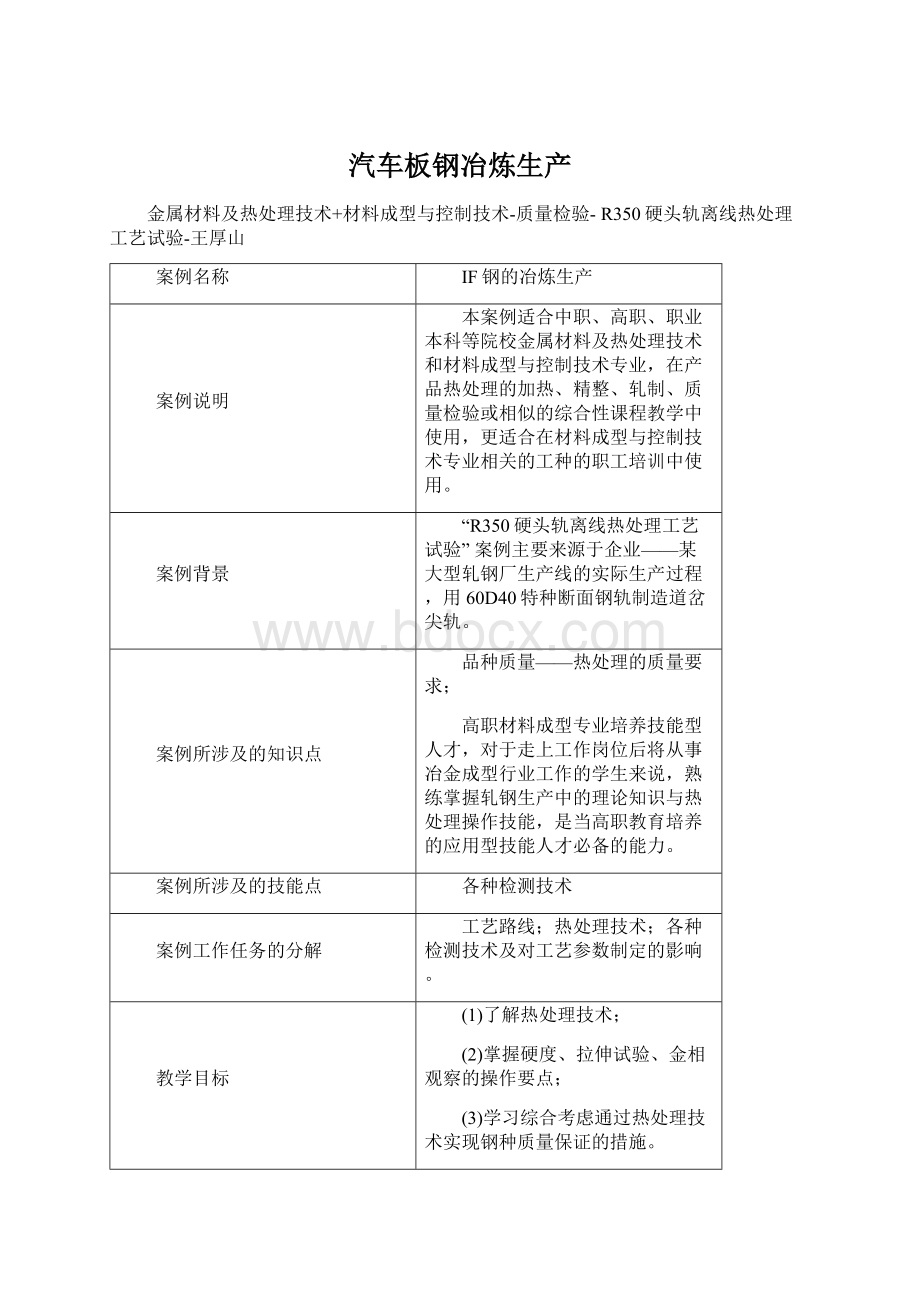

案例的操作演示

现场调研、问题讨论、点评、案例分析、讲授、课堂练习、大作业。

(视频、图片等)

案例点评

案例教学可实现现场案例与所学理论知识的有机结合,将书本知识转化为现实工作能力,培养了学生的分析问题、解决问题的能力。

本案例可迁移为其他品种热处理教学,学生通过本案例学习,具有其他品种热处理的能力的能力

R350硬头轨离线热处理工艺试验

1.背景介绍

用60D40特种断面钢轨制造道岔尖轨,我国过去的制造技术路线是:

先机加工轨头变截面,后对轨头感应热处理。

实践表明,尖轨轨头工作边平直度很难达到客运专线道岔制造验收暂行技术条件,且生产效率较低。

为使其制造路线改造为轨头先热处理后机加工,对60D40钢轨进行了R350硬头轨离线热处理工艺的近百次试验。

试验结果表明,表面硬度、断面硬度分布、拉伸性能和显微组织各项质量指标均达到了BSEN13674-2:

2006中R350HT硬头轨欧洲标准的技术要求。

本试验为我国道岔制造技术的提升并与国外标准接轨打下了基础。

2.主要内容

2.1试验概括

60D40钢轨比普通断面钢轨轨腰厚,高度矮,轨趾不对称,故称为特种断面钢轨。

它主要用于制造道岔转辙器尖轨等。

按我国铁路道岔制造规范,尖轨的轨头要热处理,目的在于提高抗磨损和抗滚动接触疲劳寿命。

在制造工艺流程上,热处理工序安排在轨头机加工变截面之后。

道岔尖轨是细长比大的杆件,对于热处理而言,不仅要求轨头变截面硬化层分布合理,而且在尖轨全长淬火畸变控制上,都有较高的技术难度。

近几年来,制造客运专线道岔尖轨,其轨头工作边的平直度要求高。

客运专线道岔制造验收暂行技术条件要求为0.2-0.3mm/m,原有的制造工艺流程很难达到;

即使勉强达到,既费工又费时,制造成本上升。

德国和奥地利制造高速道岔尖轨时,采用特种断面EN60E1A1(Zul-6O)的R350HT硬头轨。

京沪高铁尖轨即是采用欧洲的R350HT硬头轨制造。

试验研究了普通标准断面钢轨H370级热处理,试验钢轨材质采用了Cr合金元素和稀土RE合金化,而后进行热处理。

目前,我国离线热处理钢轨尚不能达到R350HT硬头轨要求。

铁道部建议采用国产在线热处理60D40钢轨制造尖轨。

但是,目前尚未看到线路使用在线热处理60D40钢轨制造尖轨的文献报道。

2.1试验材料与方法

试验材料为攀钢生产的60D40特种断面轧制钢轨,材质牌号为U75V。

试验材料的化学成分和力学性能均符合TB/T3109_2005《AT钢轨》和客运专线60AT钢轨暂行技术条件的要求。

①试验设备:

采用湖南株洲制造的25m钢轨龙门式中频数控淬火机床。

②工艺方法:

60D40钢轨轨头中频加热,然后全喷风冷却。

③试验方法:

采用正交设计试验方法,对淬火层深度、硬度分布、拉伸性能等为考核目标,优选各项热处理工艺参数。

④检验方法:

化学成分、拉伸试样和金相试样取样位置和试样断面硬度测点位置均按BSENl3674.2的规定要求,分别见图l和图2所示。

表面硬度和断面硬度的测试采用台式布氏硬度仪。

2.3试验结果及分析

1、化学成分

我国的U75V钢轨钢中的V元素为0.04%~0.12%,不含Cr元素;

而R350HT和R350LHT硬头轨中的V元素≤0.030%,但含有少量Cr元素,分别为≤0.15%和≤0.30%。

众所周知,Cr元素在钢轨钢中具有细化珠光体组织、提高淬透性和淬硬性的作用。

2、加热层宏观形状

加热层宏观形状为对称帽型。

踏面中心加热层深度大于20mm,轨头两侧下颚加热层深度大于10mm。

研究表明,国外标准包括BSENl3674-2,对加热层深度不做具体规定,但规定一定深度的硬度指标作为合格依据。

3、表面硬度

试样取淬火轨头长200mm。

踏面磨削0.5~1.0mm,去除轧制氧化皮和脱碳层。

在轨头踏面中心线测布氏硬度。

两测点间距10mm,共测试19点。

试样表面硬度统计分析见表1。

表1试样表面的硬度

R350HT硬头轨规定:

表面硬度范围为350-390HBW。

试验的表面硬度统计分析表明,平均值为386HBW,接近R350HT硬头轨规定的上限值。

4、拉伸性能

拉伸性能试验结果见表2。

R350HT硬头轨规定抗拉强度Rm≥1175MPa,伸长率A≥9%。

显然,本试验结果完全满足R350HT硬头轨的要求。

表2试样的拉伸性能

5、显微组织

图1轨头圆角10mm处的显微组织

试样取自轨头圆角10mm处的显微组织照片见图1。

硬化层显微组织应为细珠光体,不允许有马氏体和贝氏体组织,但是允许有少量铁素体组织。

显然,本试样组织符合上述规定。

2.4结论

结论

1)用国产60D40钢轨,材质牌号为U75V,经过改进工艺装备,采用正交设计试验方法,进行离线热处理工艺试验,结果达到了欧洲标准EN13674—2中R350HT硬头轨的各项质量指标要求。

2)60D40道岔尖轨制造技术路线,可以由先机加工后热处理提升为先热处理后机加工。

先热处理后机加工的优越性在于:

质量好、效率高、成本低。

3)钢轨轨头深层硬化离线热处理的关键技术是改进的轨头加热感应器、全喷风冷却器装置和PLC数显控制技术。

该技术可以推广到标准钢轨和各种AT钢轨等,应用于重载铁路及其道岔钢轨热处理。

4)建议国产牌号u75V的AT钢轨,用于制造道岔或重载线路,其中化学成分可适当添加少量铬元素,不超过0.30%。

3分析路径

学生走上工作岗位,满足社会日益苛刻的需求而提高钢质量是热处理技术进步的重要项目,品种钢开发是他们在技能水平上的一个飞跃。

在经过理论知识学习和实习教学,通过热处理试验和现场教学,将在学校所学知识转化成能力,引领学生制定生产操作要点既是一个典型工作任务,也是一个代表性工作任务。

下面以R350硬头轨离线热处理工艺试验为例,说明该案例教学、现场教学的经过。

4教学目标

5教学方式方法

具体教学过程设计如下:

5.1课前计划

(1)学生掌握知识:

热处理、硬度测量、拉伸试验、金相观察等;

(2)学生分组,指定组长;

(3)与现场联系,进行现场教学准备,包括安全教育、劳保用品、行走路线,现场兼职教师,现场教室等;

(4)安全教育,教师带领学生下厂调研,记录热处理工艺参数,收集钢种生产相关资料;

(5)学生根据所学知识和实习、调研中获得的资料,总结该热处理的操作要点;

(6)与技术人员交流,请技术人员准备讲授热处理中出现的事故。

(7)教室设置成学习岛,准备投影,为每组准备2张0开白纸,大号记号笔1支、作业纸每人2张。

5.2课中计划

(1)学生按小组就座学习岛周围,选举记录人、发言人。

(2)采用头脑风暴法,每人总结一条操作要点,按顺时针顺序轮流发言,记录人将操作要点在0开白纸上分工序记录。

要求每人发言,可以轮空,直到所有人员无法补充为止,时间15~20分钟;

(3)整理完成后,小组发言人上台展示0开白纸上的记录,并向全体师生汇报交流热处理操作要点;

发言学生汇报完成后,同组学生可以补充。

汇报完成,本组自评,其它组进行点评打分,现场技术人员参与对学生汇报的操作要点评价,指出优点和不足,每组时间8~10分钟;

(4)技术人员讲授金属热处理工艺的案例,时间20分钟;

(5)教师讲授硬度、拉伸试验、金相观察试验操作要点,时间45分钟。

5.3课后计划

布置作业,见6.3。

6思考题及考评

6.1课前思考题

布置课前思考题,保证学生下厂调研知道找什么材料、看什么操作、思考为什么如此操作。

(1)热处理的方法有哪些?

(2)拉伸试验操作要点?

(3)硬度测量操作要点?

(4)金相观察试验操作要点?

(5)通过试验数据分析热处理效果。

6.2课堂练习

课堂提问或者集体回答,目的:

及时复习、巩固知识,检查教学效果。

练习题

1.淬火后的钢,回火时随温度的变化组织会发生不同的转变。

(√)

2.下贝氏体是热处理后一种比较理想的组织。

(√)

3.马氏体组织是一种非稳定的组织。

(×

)

4.A1线以下仍未转变的奥氏体称为残余奥氏体。

5.珠光体、索氏体、屈氏体都是片层状的铁素体和渗碳体混合物所以他们的力学性能相同。

6.贝氏体具有较高的强度、硬度和较好的塑性、韧性。

7.钢的晶粒因过热而粗化时,就有变脆倾向。

8.索氏体和回火索氏体的性能没有多大的区别。

9.完全退火不适用于高碳钢。

10.在去应力退火过程中,刚的组织不发生变化。

11.钢的最高淬火硬度,只要取决于钢中奥氏体的含碳量。

12.淬火后的钢其回火温度越高,回火后的强度和硬度也越高。

(×

13.感应加热表面淬火,淬硬层深度取决于电流频率;

频率越低,淬硬层越浅;

反之频率越高,硬层越深。

14.钢渗氮后,无需淬火既有很高的硬度及耐磨性。

15.高速钢的热硬性可达600℃,常用于制造切削速度较高的刀具,且在切削时能长期保持刀口锋利,故又称锋钢。

16.白口铸铁中的碳绝人多数足以渗碳体的形式存在,所以其具有高硬度、抗磨性和低脆性。

17.在切削加工前先排预先热处理,一般说来低碳钢采用正火,而高碳钢及合金钢正火硬度太高,必须采用退火。

18.一般清况下碳钢淬火用油,合金钢淬火用水。

19.双介质淬火就是将钢奥氏体化历,先浸入一种冷却能力弱的介质,在钢件还未达到该淬火介质温度之前即取出,马上浸入另一种冷却能力强的介质中冷却。

20.下贝氏体组织具有良好的综合机械性能。

21.马氏体都是硬而脆的相。

22.等温转变可以获得马氏体,连续冷却可以获得贝氏体。

23.消除过共析钢中的网状渗碳体可以用完全退火。

24.对于火性敏感的材料,可以采用快冷的方式(用水或油冷),以避免发生脆性。

25.钢的淬火加热温度都应在单相奥氏体区。

26.淬火冷却速度越大,钢淬火后的硬度越高,因此淬火的冷却速度越快越好。

27.钢中合金元素越多,淬火历硬度越高。

28.淬火后的钢一般需要进行及时退火。

29.渗碳零件一般需要选择低碳成分的钢。

30.钢的淬火温度越高,得到的硬度越高、韧性越低。

31.用15钢制造的齿轮,要求齿轮表面硬度高而心部具有良好的韧性,应采用(C)热处理。

A、淬火+低温回火B、表面淬火+低温回火C、渗碳+淬火+低温回火

32.为改善20钢的切削加工性能,通常采用(C)热处理。

A、完全退火B、球化退火C、正火

33.改善10号钢的切削加工性能,通常采用(C)热处理。

A、完全退火B、球化退火C、去应力退火

34.用65Mn钢做弹簧,淬火后应采用(C)。

A、高温回火B、低温回火C、中温回火

35.下面钢中不适合表面淬火的是(C)。

A、45B、08FC、65

36.火焰加热表面淬火和感应加热表面淬火相比(C)。

A、效率更高B、淬硬层深度更易掌握C、设备简单

37.渗氮零件与渗碳零件相比(A)。

A、深层硬度更高B、深层更厚C、有更好的综合力学性能

38.金属材料断后伸长率和断面收缩率越高,其塑性越(A)。

A、好B、中C、差

39.用高碳钢和某些合金钢制锻坯件,加工时发现硬度过高,为使其容易加工,可进行(A)。

A、淬火B、正火C、退火

40.用(B)才能消除低合金刃具钢中存在的较严重的网状碳化物。

A、球化退火B、完全退火C、正火

41.调质处理是(B)复合热处理工艺。

A、淬火+高温回火B、淬火+中温回火C、淬火+低温回火

42.用T12A钢制造的锉刀,最后热处理采用(B)。

A、淬火+中温回火B、调质处理C、淬火+低温回火

6.3课后作业

课后作业,复习巩固知识、提升能力。

(1)每人记录热处理操作数据。

(2)每人结合自己调研结果,分析总结热处理操作要点。

(3)熟练练习硬度,拉伸强度和金相表面形态分析。

6.4评价建议

学生考核评价实施表

评价方式

评价内容

评价结果

得分

过程性

评价

(100%)

学生出勤(10%)

迟到一次及以下

8~10

迟到三次

5~7

缺勤

课堂参与

(50%)

小组评价

(20%)

小组合作融洽,讨论能达到预定的目标

16~20

小组合作比较融洽,讨论基本达到预定的目标

10~15

小组合作相对融洽或不融洽,讨论未达到预定的目标

1~9

展示评价

展示内容全面,条理清楚、语言流畅

4~20

现场教学

(10%)

遵守现场规章制度,有良好的安全意识。

0~10

完成作业(30%)

思路清晰,格式规范,内容正确

自我评价(10%)