煤油列管换热器.doc

《煤油列管换热器.doc》由会员分享,可在线阅读,更多相关《煤油列管换热器.doc(17页珍藏版)》请在冰豆网上搜索。

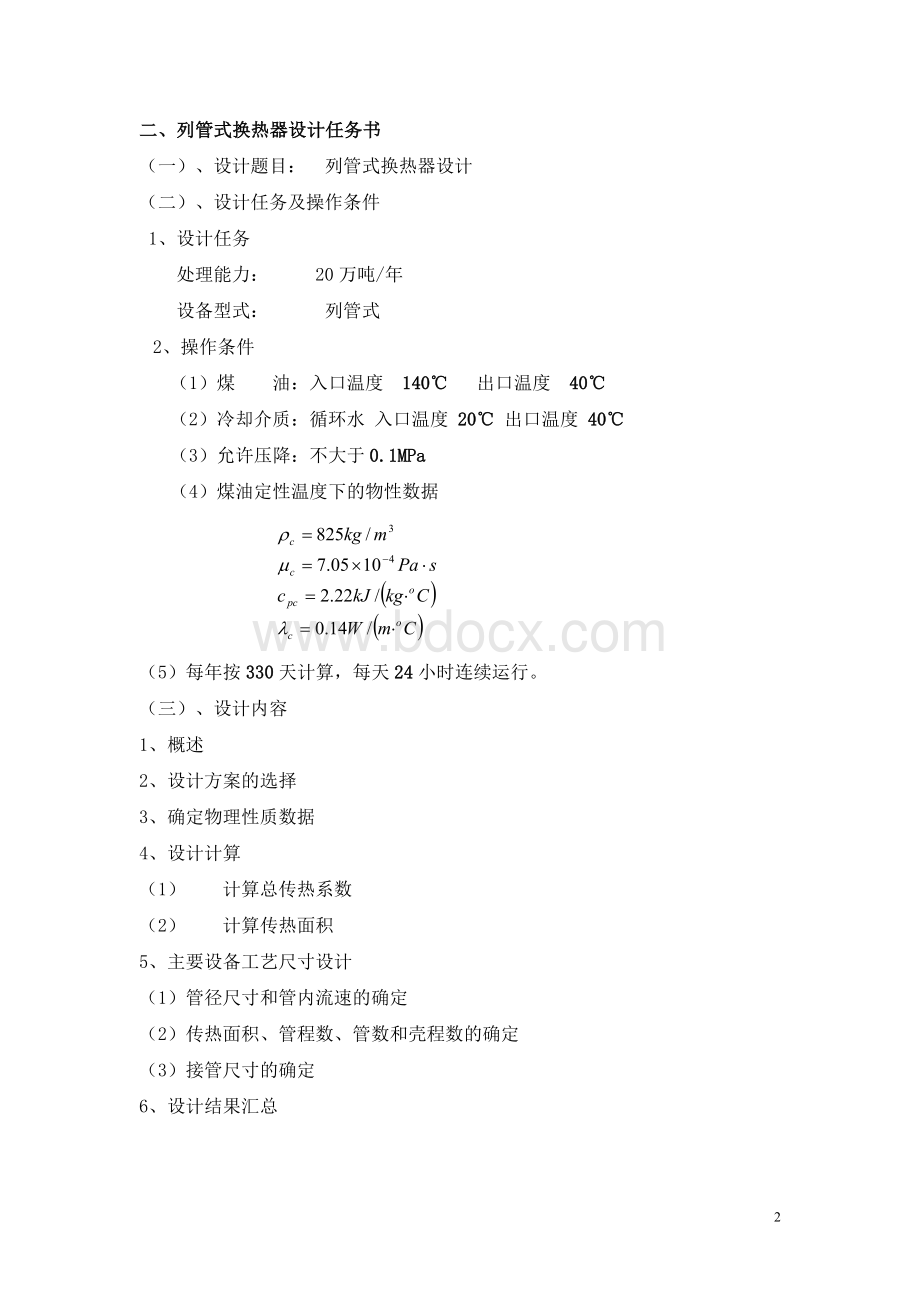

二、列管式换热器设计任务书

(一)、设计题目:

列管式换热器设计

(二)、设计任务及操作条件

1、设计任务

处理能力:

20万吨/年

设备型式:

列管式

2、操作条件

(1)煤油:

入口温度140℃出口温度40℃

(2)冷却介质:

循环水入口温度20℃出口温度40℃

(3)允许压降:

不大于0.1MPa

(4)煤油定性温度下的物性数据

(5)每年按330天计算,每天24小时连续运行。

(三)、设计内容

1、概述

2、设计方案的选择

3、确定物理性质数据

4、设计计算

(1)计算总传热系数

(2)计算传热面积

5、主要设备工艺尺寸设计

(1)管径尺寸和管内流速的确定

(2)传热面积、管程数、管数和壳程数的确定

(3)接管尺寸的确定

6、设计结果汇总

7、工艺流程图及换热器工艺条件图

8、设计评述

(四)、图纸要求

A3图纸

三、概述

3.1换热器概述[1]

热器(英语翻译:

heatexchanger),是将热流体的部分热量传递给冷流体的设备,又称热交换器。

换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用更加广泛。

换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:

间壁式、混合式和蓄热式。

在三类换热器中,间壁式换热器应用最多。

3.2.列管式换热器概述[1]

列管式换热器是目前化工及酒精生产上应用最广的一种换热器。

它主要由壳体、管板、换热管、封头、折流挡板等组成。

所需材质,可分别采用普通碳钢、紫铜、或不锈钢制作。

在进行换热时,一种流体由封头的连结管处进入,在管流动,从封头另一端的出口管流出,这称之管程;另-种流体由壳体的接管进入,从壳体上的另一接管处流出,这称为壳程。

在列管式换热器中,管束的表面积即为该换热器所具有的传热面积。

当传热面积较大,管子数目较多时,为了提高管内流体的流速,增大管内一侧流体的传热膜系数,常将全部管子平均分成若干组,流体每次只流经一组管子,即采用多管程结构。

其方法是在封头内装设隔板,在一端的封头内装设一块隔板,便成二管程;在进口端装两块挡板,另一端装一块隔板,便成四管程;如此,还可以设置其他多管程,但过多使流体阻力增大,隔板占有分布管面积,而使传热面积减小。

列管换热器(又名列管式冷凝器),按材质分为碳钢列管换热器,不锈钢列管换热器和碳钢与不锈钢混合列管换热器三种,按形式分为固定管板式、浮头式、U型管式换热器,按结构分为单管程、双管程和多管程。

四、工艺设计及主要设备设计

4.1确定设计方案

4.1.1选择换热器的类型[4] 在本次设计任务中,两流体温度变化情况:

热流体(煤油)进口温度140℃,出口温度40℃;冷流体(循环水)进口温度20℃,出口温度40℃。

该换热器用循环水冷却介质,受环境影响,进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,且管束与管壳之间的温差较大会产生不同热膨胀,因此初步确定选用带膨胀节的固定管板式换热器。

4.1.2流程安排

在固定管板式式换热器中,对于流体流径的选择一般可以考虑以下几点:

(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

从两物流的操作压力看,应使煤油走管程,冷却水走壳程。

但由于冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下贱,所以从总体考虑,应使自来水走管程,煤油走壳程。

4.2确定物理性质数据 定性温度:

可取流体进口温度的平均值。

壳程流体煤油的定性温度为

管程流体水的定性温度为[3]

根据定性温度,分别查取壳程和管程流体的有关物性数据。

煤油在90℃的有关物性数据如下:

物性

密度ρo

(kg/m3)

比热容Cpo

(kJ/(kg·0C))

粘度μo

(Pa·s)

导热系数λo

(W/(m2·0C))

煤油

825

2.22

0.000705

0.14

水在30℃的有关物性数据如下:

物性

密度ρi

(kg/m3)

比热容Cpi

(kJ/(kg·0C))

粘度μi

(Pa·s)

导热系数λi

(W/(m2·0C))

水

995.7

4.174

0.0008007

0.6176

4.3估算传热面积

4.3.1计算热负荷和冷却水流量

煤油流量

冷却水流量

4.3.2计算两流体的平均传热温差

按单壳程多管程进行计算,对逆流传热温度差进行校正

根据《化工原理[1](上)》P213,公式(4-45)得逆流传热温差为

而

所以修正后的传热温度差为

4.3.3估算传热面积

由《常用化工单元设备设计》表1-6,查得水与煤油之间的传热系数在290-698w/(m2.oC),初步设定K=556.3w/(m2.oC)。

根据《化工原理(上)》P235,公式(4-44a)估算的传热面积为

4.4主体构件的工艺结构尺寸

4.4.1管径和管内流速

选用Φ25×2.5的传热管(碳钢管),管内径di=0.025-0.0025×2=0.02,取管内流速ui=1.2m/s

4.4.2管程数和传热管数

根据《化工原理课程设计[7]》P62,公式3-9可依据传热内径和流速确定单程传热管数

按单管程计算,所需的传热管长度为

按单管程设计,传热管过长,现取传热管长l=6,则该换热器管程数为

热管总根数N=50×4=200(根)

4.4.3传热管的排列和分程方法

采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方形排列。

其中,每程内的正三角形排列,其优点为管板强度高,流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高,相同的壳程内可排列更多的管子。

由《化工过程及设备课程设计》图3-13取管心距t=1.25d0,则t=1.25×25=31.25≈32(mm)。

由《化工原理[2](上)》P282,公式(4-119),得横过管束中心线的管数为

由《化工单元过程及设备课程设计》P67页,公式(3-16),隔板中心到离其最近一排中心距离,取各程相邻管的管心距为44mm。

其前后箱中隔板设置和介质的流通顺序按《化工过程及设备课程设计》图3-14选取。

4.4.4壳体内径

采用多管程结构,取管板利用率η=0.7,由《流体力学与传热》P206,公式4-115,得壳体内径为

圆整可取D=600mm。

4.4.5折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为

取折流板间距B=0.4D,则B=0.4×600=240mm取板间距B=300mm

折流板数

4.4.6接管

壳程流体进出口接管:

取接管内煤油流速为u=1.0m/s,则接管内径为

d===0.1040m

经圆整采用Φ114mm×5mm热轧无缝钢管(GB8163-87),取标准管径为114mm。

管程流体进出口接管:

取接管内循环水流速u=1.5m/s,则接管内径为

d===0.126m

经圆整采用Φ140mm×7mm热轧无缝钢管(GB8163-87),取标准管径为140mm.

4.5换热器主要传热参数核算

4.5.1热流量核算

4.5.1.1壳程对流传热系数

可采用克恩公式,由《化工原理[3](上)》P253,公式(4-77a)得

其中:

取

当量直径de,由于是正三角形排列,由《化工原理(上)》P253,公式(4-79)得

壳程流通截面积A0,由《化工原理(上)》P253,公式(4-80),得

壳程流体流速及其雷诺系数分别为

普兰特准数

粘度校正

4.5.1.2管程对流传热系数

由《化工原理(上)》P248,公式(4-70a),水在管程中是被加热,所以公式中的n=0.4,得

其中:

管程流通截面积

管程流体流速以及其雷诺数分别为

普朗特准数

故管程对流换热系数

4.5.1.3污垢热阻和管壁热阻

查阅《化工原理(上)》P354,附录20,得

煤油侧的热阻R0=0.000172m2oC/w

循环水侧的热阻Ri=0.000344m2oC/w

钢的导热系数为λ=45

4.5.1.4传热系数K

根据《化工原理[2](上)》P227,公式(4-41)

解得K=509.9W/(m2.OC)

传热面积

所选用的换热器的实际传热面积m2

4.5.1.5传热面积裕度

根据《化工单元过程及设备课程设计》P76,公式(3-36)

该换热器的面积裕度为

处于要求的15%~20%的范围内,该换热器符合实际生产要求 4.5.2壁温核算