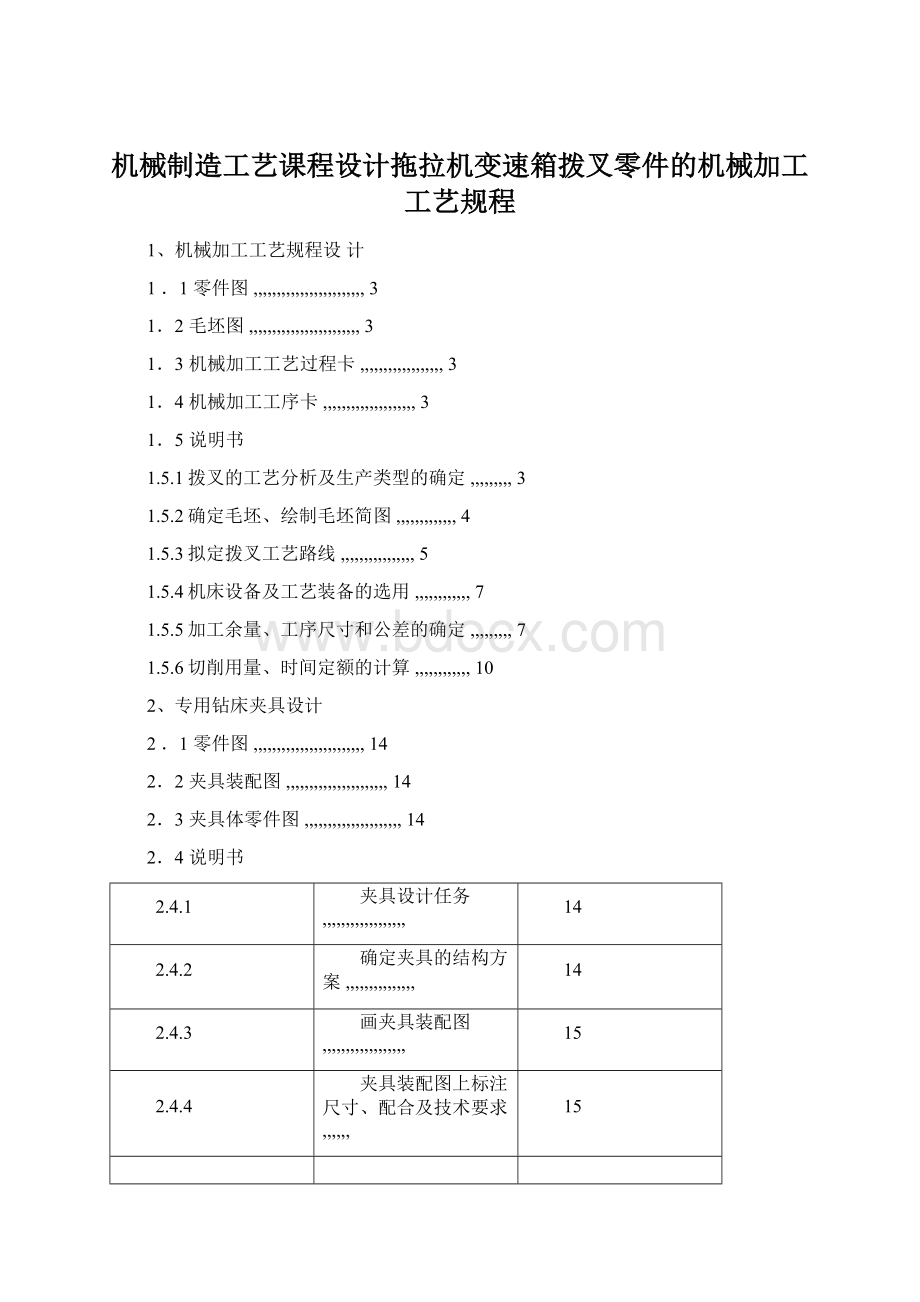

机械制造工艺课程设计拖拉机变速箱拨叉零件的机械加工工艺规程Word下载.docx

《机械制造工艺课程设计拖拉机变速箱拨叉零件的机械加工工艺规程Word下载.docx》由会员分享,可在线阅读,更多相关《机械制造工艺课程设计拖拉机变速箱拨叉零件的机械加工工艺规程Word下载.docx(19页珍藏版)》请在冰豆网上搜索。

1.5.1.2拨叉的技术要求

将该拨叉的全部技术要求列于表1-5-1中。

表1-5-1拨叉零件技术要求表

加工表面

尺寸及偏差mm

公差及精度等级

表面粗糙度Raum

形位公差/mm

拨叉头左端面

8000.3

IT12

3.2

拨叉头右端面

12.5

拨叉脚内表面

R48

IT13

拨叉脚两端面

20±

0.026

IT9

⊥

0.D0.08

?

30mm孔

300.021

IT7

1.6

8mm孔

800.015

⊥0.15D

操纵槽内侧面

12

6.3

操纵槽底面

5

该拨叉形状特殊、结构简单,属典型的叉杆类零件。

为实现换挡、变速的功能,其叉轴孔与变速叉轴有配合要求,因此加工精度要求较高。

叉脚两端面在工作中需承受冲击载荷,为增强其耐磨性,该表面要求高频淬火处理,硬度为48~58HRC;

为保证拨叉换挡时

叉脚受力均匀,要求叉脚两端面对叉轴孔?

3000.021mm的垂直度要求为0.1mm,其自身的平面度为0.08mm。

为保证拨叉在叉轴上有准确的位置,改换档位准确,拨叉采用锁销定位。

锁销孔的尺寸为?

800.015mm,且锁销孔的中心线与叉轴孔中心线的垂直度要求为0.15mm。

综上所述,该拨叉件的各项技术要求制订的较合理,符合该零件在变速箱中的功用。

1.5.1.3审查拨叉的工艺性分析零件图可知,拨叉头两端面和叉脚两端面均要求切削加工,并在轴向方向上均高于相邻表面,这样既减少了加工面积,又提高了换挡时叉脚端面的接触刚度;

?

30mm孔和?

8mm孔的端面均为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度;

另外,该零件除主要工作表面(拨叉脚两端面、变速叉轴孔?

3000.021mm和锁销孔?

800.015mm)外,其余表面加工精度均较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求;

而主要工作表面虽然加工精度相对较高,但也可以在正常的生产条件下,采用较经济的方法保质保量地加工出来。

由此可见,该零件的工艺性较好。

1.5.1.4确定拨叉的生产类型

依设计题目知:

Q=8000台/年,m=1件/台;

结合生产实际,备品率a%和废品率b%分别取3%和0.5%。

代入公式(1-1)得

N=8000台/年×

1件/台×

(1+3%)×

(1+0.5%)=8281.2件/年

拨叉重量为4.5kg,由查表1-3知拨叉属轻型零件;

由表1-4知,该拨叉的生产类型为大批生产。

1.5.2确定毛坯、绘制毛坯简图

1.5.2.1选择毛坯由于该拨叉在工作过程中要承受冲击载荷,为增强拨叉的强度和冲击韧度,获得纤维组织,毛坯选用锻件。

该拨叉的轮廓尺寸不大,且生产类型属大批生产,为提高生产率和锻件精度,宜采用模锻方法制造毛坯。

毛坯的拔模斜度为5°

。

1.5.2.2确定毛坯的尺寸公差和机械加工余量

由表2-10~表2-12可知,要确定毛坯的尺寸公差及机械加工余量,应先确定如下各项因素。

1.公差等级由拨叉的功用和技术要求,确定该零件的公差等级为普通级。

2.锻件重量

已知机械加工后拨叉件的重量为4.5kg,由此可初步估计机械加工前锻件毛坯的重量为6kg。

3.锻件形状复杂系数对拨叉零件图进行分析计算,可大致确定锻件外廓包容体的长度、宽度和高度,即l=158mm,b=120mm,h=86m详m见(毛坯图);

由公式(2-3)和(2-5)可计算出该拨叉锻件的形状复杂系数

Smt/mN6/(lbh)6kg/(158mm120mm86mm7.8106kg/mm3)6/12.70.47由于0.47介于0.32和0.63之间,故该拨叉的形状复杂系数属S2级。

4.锻件材质系数

由于该拨叉材料为45钢,是碳的质量分数小于0.65%的碳素钢,故该锻件的材质系数属M1级。

5.锻件分模线形状根据该拨叉件的形位特点,选择零件高度方向的对称平面为分模面,属平直

分模线,如拨叉锻造毛坯图所示

6.零件表面粗糙度

由零件图可知,该拨叉各加工表面的粗糙度Ra均大于等于1.6um。

根据上述诸因素,可查表确定该锻件的尺寸公差和机械加工余量,所得结果列于表1-5-2中。

表1-5-2拨叉锻造毛坯尺寸公差及机械加工余量

锻件重量/kg

包容体重量/kg

形状复杂系数

材质系数

公差等级

6

12.7

S2

M1

普通级

项目/mm

机械加工余量/mm

尺寸公差/mm

备注

宽度R48

2.5(01..78)

表2-10

2~2.5(取2)

表2-13

厚度80

3.2(20..48)

表2-11

2~2.5(两端面分别取2和2.5)

厚度20

2.2(01..75)

孔径30

2.6

表2-14

中心距115.5

±

0.5

表2-12

1.5.2.3绘制拨叉锻造毛坯简图

由表1-5-2所得结果,绘制毛坯简图(另附)

1.5.3拟定拨叉工艺路线

1.5.3.1定位基准的选择定位基准有粗基准和精基准之分,通常先确定精基准,然后再确定粗基准。

1.精基准的选择

根据该拨叉零件的技术要求和装配要求,选择拨叉头左端面和叉轴孔?

3000.021mm作为

精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循了“基准统一”原则。

叉轴孔?

3000.021mm的轴线是设计基准,选用其作精基准定位加工拨叉脚两端面和锁销孔?

800.015mm,实现了设计基准和工艺基准的重合,保证了被加工表面的垂直度要求。

选用拨叉头左端面作为精基准同样是遵循了“基准重合”原则,因为该拨叉在轴向方向上的尺寸多以该端面作设计基准;

另外,由于拨叉件刚性较差,受力易产生弯曲变形,为了避免在机械加工中产生夹紧变形,根据夹紧力应垂直于主要定位基面,并应作用在刚度较大部位的原则,夹紧力作用点不能作用在叉杆上。

选用拨叉头左端面作精基准,夹紧可作用在拨叉头的右端面上,夹紧稳定可靠。

2.粗基准的选择

作为粗基准的表面平整,没有飞边、毛刺或其他表面欠缺。

选择变速叉轴孔?

30mm的

外圆面和拨叉头右端面作粗基准。

采用?

30mm外圆面定位加工内孔可保证孔的壁厚均匀;

采用拨叉头右端面作粗基准加工左端面,可以为后续工序准备好精基准。

1.5.3.2表面加工方法的确定根据拨叉零件图上各加工表面的尺寸精度和表面粗糙度,确定各表面的加工方法,如表1-5-3所示。

表1-5-3拨叉零件各表面加工方案

尺寸精度等级

表面粗糙度Ra/um

加工方案

IT11

精铣——半精铣

表1-8

粗铣

粗铣——精铣——磨削

粗扩——精扩——铰

表1-7

钻——粗铰——精铰

1.5.3.3加工阶段的划分

该拨叉加工质量要求较高,可将加工阶段划分成粗加工、半精加工和精加工几个阶段

在粗加工阶段,首先将精基准(拨叉头左端面和叉轴孔)准备好,使后续工序都可采用精基准定位加工,保证其他加工表面的精度要求;

然后粗铣拨叉头右端面、拨叉脚内表面、拨叉脚两端面的粗铣、操纵槽内侧面和底面。

在半精加工阶段,完成拨叉脚两端面的精铣加工和销轴孔?

8mm的钻、铰加工;

在精加工阶段,进行拨叉脚两端面的磨削加工。

1.5.3.4工序的集中与分散选用工序集中原则安排拨叉的加工工序。

该拨叉的生产类型为大批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;

而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面之间的相对位置精度要求。

1.5.3.5工序顺序的安排

1.机械加工工序

1)遵循“先基准后其他“原则,首先加工精基准——拨叉头左端面和

叉轴孔?

3000.021mm。

2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

3)遵循“先主后次”原则,先加工主要表面——拨叉头左端面和叉轴

孔?

3000.021mm和拨叉脚两端面,后加工次要表面——操纵槽底面和内侧面。

4)遵循“先面后孔”原则,先加工拨叉头端面,再加工叉轴孔?

30mm孔;

先铣操纵槽,再钻销轴孔?

8mm。

2.热处理工序

模锻成型后切边,进行调质,调质硬度为241~285HBS,并进行酸洗、喷丸处理。

喷丸可以提高表面硬度,增加耐磨性,消除毛坯表面因脱碳而对机械加工带来的不利影响。

叉脚两端面在精加工之前进行局部高频淬火,提高其耐磨性和在工作中承受冲击载荷的能力。

3.辅助工序粗加工拨叉脚两端面和热处理后,安排校直工序;

在半精加工后,安排去毛刺和中间检验工序;

精加工后,安排去毛刺、清洗和终检工序。

综上所述,该拨叉工序的安排顺序为:

基准加工——主要表面加工及一些余量较大的表面粗加工——主要表面半精加工和次要表面加工——热处理——主要表面精加工。

1.5.3.6确定工艺路线在综合考虑上述工序安排原则的基础上,表1-5-4列出了拨叉的工艺路线。

表1-5-4拨叉工艺路线及设备、工装的选用

工序号

工序名称

机床设备

刀具

量具

1

粗铣拨叉头两端面

立式铣床X51

端铣刀

游标卡尺

2

半精铣拨叉头左端面

3

粗扩、精扩、倒角、铰?

四面组合钻床

麻花钻、扩孔钻、铰刀

卡尺、塞规

4

校正拨叉脚

钳工台

手锤

粗铣拨叉脚两端面

卧式双面铣床

三面刃铣刀

铣叉爪口内侧面

铰刀

7

粗铣操纵槽底面和内侧面

键槽铣刀

卡规深度游标卡尺

8

精铣拨叉脚两端面

9

钻、倒角、粗铰、精铰?

复合钻头、铣刀

10

去毛刺

平锉

11

中检

塞规、百分表、卡尺等

热处理——拨叉脚两端面局部淬火

淬火机等

13

磨削拨叉脚两端面

平面磨床M7120A

砂轮

清洗

清洗机

16

终检

1.5.4机床设备及工艺装备的选用

1.5.4.1机床设备的选用

在大批生产条件下,可以选用高效的专用设备和组合机床,也可选用通用设备。

所选

用的通用设备应提出机床型号,所选用的组合机床应提出机床特性,如“四面组合钻床”

1.5.4.2工艺装备的选用工艺装备主要包括刀具、夹具和量具。

在工艺卡片中应简要写出它们的名称,如“钻头”、“百分表”、“车床夹具”等。

拨叉的生产类型为大批生产,所选用的夹具均为专用夹具。

1.5.5加工余量、工序尺寸和公差的确定

1.5.5.1工序1和工序2——加工拨叉头两端面至设计尺寸的加工余量、工序尺寸和公

差的确定

第1、2两道工序的加工过程为:

1)以右端面B定位,粗铣左端面A,保证工序尺寸P1

2)以左端面定位,粗铣右端面,保证工序尺寸P2

3)以右端面定位,半精铣左端面,保证工序尺寸P3,达到零件图设计尺寸D的要求,D=8000.3mm。

由图1-5-1所示加工方案,可找出全部工艺尺寸链,如图1-5-2所示。

求解各工序尺寸及公差的顺序如下:

图1-5-1图1-5-2

1)从图1-5-2a知,P3=D=8000.3mm

2)从图1-5-2b所示知,P2P3Z3,其中Z3为半精铣余量,查表2-38确定Z3=1mm,则P2=(80+1)mm=81mm。

由于工序尺寸P2是在粗铣加工中保证的,查表1-20知,粗铣工序的经济加工精度等级可达到B面的最终加工要求——IT12,因此确定该工序尺寸公差为IT12,其公差值为0.35mm,故P2=(81±

0.175)mm。

3)从图1-5-2c所示工序尺寸链知,P1P2Z2,其中Z2为粗铣余量,由于B面的加工余量是经粗铣一次切除的,故Z2应等于B面的毛坯余量,即Z2=2mm,P2=(81+2)mm=83mm。

由表1-20确定该粗铣工序的经济加工精度等级为IT13,其公差值为0.54mm,故P1=(83±

0.27)mm。

为验证确定的工序尺寸公差是否合理,还需对加工余量进行校核。

1)余量Z3的校核在图1-5-2b所示尺寸链中Z3是封闭环,故

Z3maxP2maxP3min[81+0.175-(80-0.3)]mm=1.475mm

Z3minP2minP3max[81-0.175-(80+0)]mm=0.825mm

2)余量Z2的校核在图1-5-2c所示尺寸链中Z2是封闭环,故

Z2maxP1maxP2min[83+0.27-(81-0.175)]mm=2.445mm

Z2minP1minP3max[83-0.27-(81+0.175)]mm=1.555mm余量校核结果表明,所确定的工序尺寸公差是合理的。

将工序尺寸按“入体原则”表示:

P38000.3mm,P281.17500.35mm,P183.2700.54mm。

1.5.5.2工序3——粗扩-精扩-倒角-铰-?

30mm孔的加工余量、工序尺寸和公差的确定

由表2-28可查得,铰余量Z铰=0.1mm;

精扩余量Z精扩=0.07mm;

粗扩余量Z粗扩=1.5mm。

查表1-20可依次确定各工序尺寸的加工精度等级为,铰:

IT7;

精扩:

IT10;

粗扩:

IT12。

根据上述结果,再查标准公差数值表可确定各工步的公差值分别为,铰:

0.021mm;

0.084mm;

0.21mm。

综上所述,该工序各工步的工序尺寸及公差分别为,铰:

mm;

29.900.084mm;

29.500.21mm它,们的相互关系如图。

加工方向

1.5.5.4工序5——粗铣拨叉脚两端面至设计尺寸的加工余量、工序尺寸和公差的确定第1、2两道工序的加工过程为:

1)以左端面A定位,粗铣右端面B,保证工序尺寸P1

2)以右端面定位,粗铣左端面,保证工序尺寸P2

图1-5-3图1-5-4

由图1-5-3所示加工方案,可找出全部工艺尺寸链,如图1-5-4所示。

1)查表取Z1=Z2=1.4mm

从图1-5-4a可知,P0=2510..57mm;

P1=P0-Z1=23.6mm

P2=P1–Z2=22.2mm

因为P1P2都是粗铣加工中保证的

所以工序尺寸公差为IT12,其公差值为0.21mm

故P1=(23.60.105)mm

P2=(22.20.105)mm

2)为验证确定的工序尺寸及公差是否合理,还需对加工余量进行校核。

余量Z2的校核

Z2maxP1maxP2min23.6+0.105—22.2+0.105=1.61mm

Z2minP1minP3max23.6-0.105—22.2—0.105=1.09mm

余量Z1的校核

Z1maxP0maxP1min25+1.7—23.6+0.015=3.205mm

Z1minP0minP1max25—0.5—23.6—0.105=0.795mm余量校核结果表明,所确定的工序尺寸公差是合理的。

所以P1=23.600.21mm

P2=22.200.21mm

1.5.5.5工序9——钻-粗铰-精铰?

8mm孔的加工余量、工序尺寸和公差的确定

由表2-28可查得,精铰余量Z精铰=0.04mm;

粗铰余量Z粗铰=0.16mm;

钻孔余量Z钻=7.8mm。

查表1-20可依次确定各工序尺寸的加工精度等级为,精铰:

粗铰:

IT10;

钻:

IT12。

根据上述结果,再查标准公差数值表可确定各工步的公差值分别为,精铰:

0.015mm;

粗铰:

0.058mm;

0.15mm。

综上所述,该工序各工步的工序尺寸及公差分别为,精铰:

800.015mm;

7.9600.058mm;

钻孔:

7.800.15mm,它们的相互关系如图。

1.5.6.1切削用量的计算

1.工序1——粗铣拨叉头两端面

该工序分两个工步,工步1是以B面定位,粗铣A面;

工步2是以A面定位,粗铣B面。

由于两个工步是在一台机床上经一次走刀加工完成的,因此它们所选用的切削速度v和进给量f是一样的,只有背吃刀量不同。

(1)背吃刀量的确定工步1的背吃刀量ap1取为Z1(参见图1-5-1),Z1等于A面的毛坯余量减去工序1的余量Z2,即Z1=2.5mm-2.5mm=0mm;

而工步2的背吃刀量ap2取为Z2,则如前所已知Z2=2mm,故ap2=2.5mm。

(2)进给量的确定由表5-7,按机床功率为5~10KW、工件-夹具系统刚度为中等条件选取,该工序的每齿进给量fz取为0.08mm/z。

(3)铣削速度的计算由表5-9,按镶齿铣刀、d/z80/10的条件选取,铣削速度v可取为44.9m/min。

由公式(5-1)n1000v/d可求得该工序铣刀转速,n100044.9m/min/80mm178.65r/min,参照表4-15所列X51型立式铣床的主轴转速,取转速n160r/min。

再将此转速代入公式(5-1),可求出该工序的实际铣削速度vnd/1000160r/min80mm/100040.2m/min。

2.工序2——半精铣拨叉头左端面A

取apZ31mm。

(1)背吃刀量的确定

(2)进给量的确定由表5-8,按表面粗糙度Ra2.5um的条件选取,该工序的每转进给量f取为0.4mm/r。

(3)铣削速度的计算由表5-9,按镶齿铣刀、d/z80/10、fzf/Z0.05mm/z的条件选取,铣削速度v取为48.4m/min。

由公式(5-1)n1000v/d可求得该工序铣刀转速,n100048.4m/min/80mm1r/min,参照表4-15所列X51型立式铣床

的主轴转速,取转速n210r/min。

再将此转速代入公式(5-1),可求出该工序的实际铣削速度vnd/1000210r/min80mm/100052.78m/min。

3.工序3粗扩—精扩—倒角、铰30mm孔

(1)粗扩工步

1)背吃刀量的确定取ap1.5mm

2)进给量的确定由表5-23,选取该工步的每转进给量f=0.8mm/r。

3)切削速度的计算由表5-24,按工件材料为碳钢及合金钢的条件选取,切削速度v可取为49m/min。

由公式(5-1)n1000v/d可求得该工序钻头转速,n529r/min,参照表4-9所列Z525型立式钻床的主轴转速,取转速n545r/min。

再将此转速代入公式(5-1),可求出该工序的实际钻削速度vnd/1000545r/min29.5mm/100050.5m/min。

(2)精扩工步

1)背吃刀量的确定取ap0.4mm