1胡立新项目教学法教案及点评Word文件下载.docx

《1胡立新项目教学法教案及点评Word文件下载.docx》由会员分享,可在线阅读,更多相关《1胡立新项目教学法教案及点评Word文件下载.docx(22页珍藏版)》请在冰豆网上搜索。

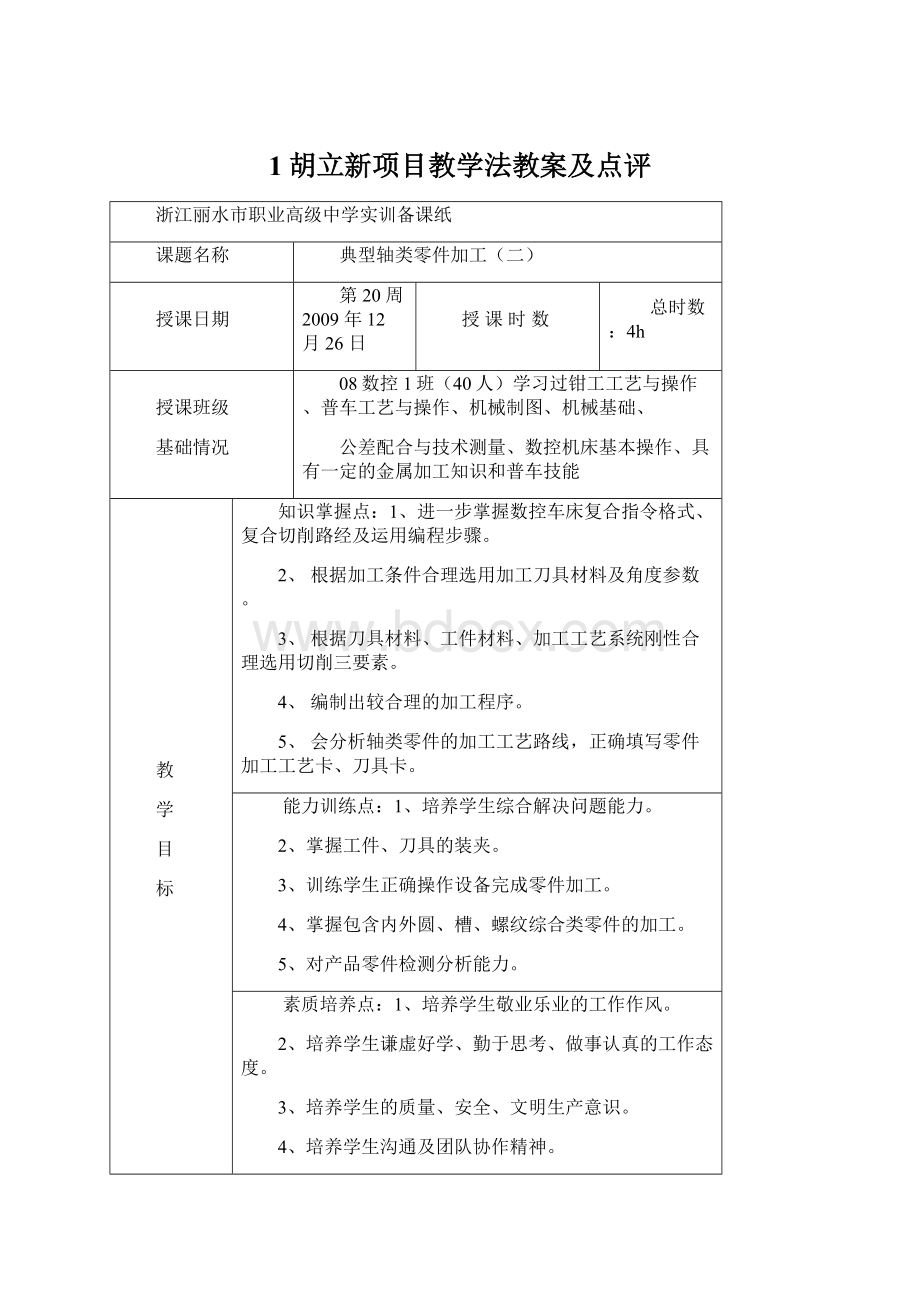

难点:

1.典型轴类零件加工工艺分析、制定加工工艺卡2.手工编制

零件数控程序及指令的使用

3.

刀具位置偏置和刀尖R补偿值的测量操作。

难点化解:

1、通过各小组推选最优工艺方案讨论确定。

2、通过具体程序分析各种指令的差别。

3、通过观看示范并结合实践学生掌握刀具偏置和刀尖R补偿的测量。

示

范

要

1、刀具的选用及安装

2、刀具位置偏置和刀尖R补偿操作

3、规范操作设备完成零件加工

4、对产品零件检测分析

巡

回

1、安全、文明生产、6S要求

2、轴类零件加工工艺分析、制定加工工艺卡、刀具卡填写

3、手工编制出较合理的零件数控加工程序。

4、试切对刀法,刀具位置偏置和刀尖R补偿操作

5、学生操作刀具路径模拟后的检查,保证加工安全

6、典型轴类零件操作加工

图号:

CG090526

工夹量刃具:

外圆车刀、切槽刀、外螺纹车刀、

常用工、量具、相关资料备选用

材料:

45#Φ40x130

仪器、设备:

CAK6136DJFANUK0iTC10台

授课教师

胡立新

审核

教学过程

学时分配

一、工作准备阶段

1、早礼

1)集队点名、活动身体、整理仪表

2)安全、文明生产教育、6S教育

3)分10组并确定每组技术负责人、管理负责人

4)布置项目任务、发放项目任务书(附录1)

二、计划制定决策阶段

每组根据提供资料信息团队协作完成项目任务书、学习掌握知识要点。

1、小组合作解决问题

1)为什么要对刀?

对刀精度可以决定零件精度吗?

2)写出数控车床的几个复合指令格式、画出复合切削路经并注解。

3)根据加工条件合理选用加工刀具材料及确定刃磨角度参数。

4)根据刀具材料、工件材料、加工工艺系统刚性合理确定切削三要素。

2、收集信息并决策

1)分析轴类零件的加工工艺路线,正确填写零件加工工艺卡、刀具卡

2)编制出较合理的加工程序。

3、教师对学生进行点拨并说明

1)小组最优方案展示

2)教师对小组最优方案进行点拨讲评

3)教师展示本人方案

1、工艺分析及处理

1)零件图的分析

图4-72所示为一个由圆柱面、圆锥面、外圆弧面、外螺纹等构成的外形较复杂的轴类零件。

Ф24mm圆柱面直径处加工精度较高,同时需加工M12mm×

1.25mm的螺纹,材料为YLl2,选择毛坯尺寸为Ф30mm的棒料。

图轴类零件综合车削加工

15分钟

45分钟

2)确定加工方案

以零件右端面中心0作为工件坐标系原点,建立工件坐标系。

根据零件尺寸精度、技术要求及

数控加工的特点,该零件将粗加工、精加工分开来考虑,

3)零件的装夹及夹具的选择

采用该机床本身的三爪标准卡盘,零件伸出三爪卡盘外60mm左右,并找正夹紧。

4)加工路线的确定

车削右端面→粗车外圆锥面→粗车外圆柱面→外圆弧面,预留0.5mm余量→精车外圆柱面、精车外圆锥面、外圆弧面,保证Ф24mm尺寸精度→切退刀槽→车削M12mm×

1.25mm螺纹→切断保证长度70mm。

5)刀具的选择

1号刀具为93°

硬质合金涂层机夹外圆车刀,用于车削端面和外圆;

2号刀具为切断刀,刀片宽度为4mm,用于切槽切断加工;

3号刀为高速钢螺纹车刀,用于螺纹的加工。

6)切削用量的选择

采用的切削用量主要依据刀具供应商提供的切削参数,考虑加工精度要求并兼顾提高刀具的耐用度、机床寿命等因素做合理的修正。

确定1号刀具主轴转速n=500r/min,进给速度粗车为f=0.1mm/r,精车为f=0.05mm/r;

确定2号刀具主轴转速n=300r/min,进给速度粗车为f=0.05mm/r,确定3号刀具主轴转速n=300r/min。

2、尺寸计算

螺纹尺寸的计算:

螺纹牙型深度(直径值):

t=1.3P=1.3×

1.25=1.625(mm)

D大=D公称一0.1P=12—0.1×

1.25=12—0.125=11.875(mm)

D小=D公称一1.3P=12—1.3×

1.25=12—1.625=10.375(mm)

3、参考程序

O0005;

N10G54

N20T0101S500M03:

N30G00X40Z3M08:

N40G73U5W3R5

N50G73P60Q210U0.4W0.1F0.1:

N60G00X8.875;

N70G01Z0F0.08:

N80X11.875Z-1.5:

N90Z-16:

N110X14;

N120X16Z-28

N130Z-31;

N140X18;

N150Z-41;

N160G03X20Z-56R15;

N170G01Z-60

N180X21;

N190X23.98Z-61.5

N200Z-76;

N210X30;

N220G00X100Z100T0100;

N230T0202;

N240S300M03;

N250G00Z-16;

N260X15;

N270G01X9.6F0.05;

N280X15F0.5

N290G00X100Z100T0200;

N300T0303

N310S300M03;

N320X12Z6;

N330G76P021.560Q0.1R0.1;

N340G76X10.375Z-12P0.75Q0.3F1.25

N350G00X100;

N360Z100T0300M09

N370M30

三、计划实施阶段

1、教师技能操作演示零件加工过程(边演示边讲解)

1)装夹零件

●装夹夹具

●装夹安全

●工件找正方法

2)装夹刀具

●T0101号刀位外圆粗精车刀

●T0202号刀位切槽刀

●T0404号刀位外螺纹刀

3)对刀

操作要领

全程25%手摇操作(仅从远处靠近工件时可用50%)

刀具补偿画面进入方法:

OFFSET画面→补正→形状(刀补必须补在形状中,不可补在摩耗中)

相对坐标清零:

POS画面→相对→U或W→清零

160分钟

试切外圆:

保证X不变→Z负方向进给切削至可测量距离→Z正方向退刀

X方向操作步骤:

a.靠近工件→与毛坯外圆轻轻接触→保证X不变→Z+方向退刀退至工件外

b.POS坐标系画面→相对(软键)→输入U→清零(软键)→坐标系显示U0

c.手摇25%→X负方向进给2个毫米(即显示U-2)→手摇Z方向→Z负方向切削外圆→切削长度都测量即可

d.保证X不变→Z+方向退刀退至工件外

e.停车测量→设测得已车外圆直径为50mm

f.OFFSET刀具补偿画面→补正→形状→光标移至番号1X处→输入X50.→测量(软键)

番号1中X下,将自动计算出补偿值。

对刀X方向结束、

试切端面:

保证Z不变→X负方向进给切削至中心→X正方向退刀

Z方向操作步骤:

a.靠近工件→与毛坯端面轻轻接触→保证Z不变→X+方向退刀退至工件外

b.POS坐标系画面→相对(软键)→输入W→清零(软键)→坐标系显示W0

c.手摇25%→Z负方向进给0.3个毫米(即显示W-0.3)→手摇X方向→X负方向切削端面→切削至中心即可

d.保证Z不变→X+方向退刀退至工件外

e.停车

f.OFFSET刀具补偿画面→补正→形状→光标移至番号1Z处→输入Z0.→测量(软键)

番号1中Z下,将自动计算出补偿值。

对刀Z方向结束、

●对X方向时直径的尺寸要测量正确

●形状刀具补偿要正对刀号

●输入数值时要正确,并进行MDI检验校验刀具运动轨迹

4)校验刀具运动轨迹操作过程

●认真看清显示屏幕的刀具运动轨迹,判断程序的编写、输入是否正确

●注意机床锁住按钮应用与取消方法

5)自动单段加工零件

●粗车结束后进行整体测量,以便加入X、Z方向的刀具半径磨耗补偿确保工件质量

6)测量检验加工成品

2、小组技术负责人模仿操作演示零件加工过程

(小组技术负责人边演示边讲解模仿加工过程、教师巡视指导学生并检查模拟道路批准加工)

1)装夹零件

1)装夹刀具

全程25%手摇操作(仅从远处靠近工件时可用50%)

a.靠近工件→与毛坯外圆轻轻接触→保证X不变→Z+方向退刀退至工件外

b.POS坐标系画面→相对(软键)→输入U→清零(软键)→坐标系显示U0

c.手摇25%→X负方向进给2个毫米(即显示U-2)→手摇Z方向→Z负方向切削外圆→切削长度都测量即可

e.停车测量→设测得已车外圆直径为50mm

f.OFFSET刀具补偿画面→补正→形状→光标移至番号1X处→输入X50.→测量(软键)

巡回指导

●观察每组进展情况,适时与学生进行交流、探讨

●及时发现问题尽早解决

●强调加工的进度和质量

3、小组成员模仿操作零件的编程与加工过程

(学生在小组技术负责人的指导下操作练习,教师巡视指导学生并检查模拟道路批准加工)

1)容易出现的问题:

●程序输入不正确,导致刀具运动轨迹不对(不批准加工,检查修正)

●对刀不正确(找出原因,重新对刀)

2)细节练习

●进行边操作边说出具体的操作步骤。

并对每个操作步骤加以解释。

3)总结练习

●独立操作,完成零件的加工

4)巡回指导

四、教学评价阶段

1、学生评价

●找出不合格的原因,提出解决办法

●成果展示

2、教师评价

●根据标准进行工件检测、评分

3、小组总结

4、教师讲评

●肯定成绩,总结经验

5、教学迁移

1)思考内孔刀该如何对刀?

2)访问国内外著名刀具生产公司和有关专业网站,了解最新数控刀具的产品及应用资料。

参考网站:

瑞典山特维克可乐满刀具公司(

3)完成项目任务三、四(附件)

6、教学效果评价

通过这一项目的进行与完成,学生能够熟练掌握在数控车床上进行轴类综合零件的加工检测。

学生以主体身份参与到实践教学的整个环节,有效提高了学生参与实践广度与深度,也有效地提高学生的学习热情,给予学生再学习的动力。

达到了教学目标中设定的知识点、能力点、素质点要求。

20分钟

附录1

生产实习课题图

图纸编号

LZ090526

毛坯

φ28×

8045号钢

工时

附录2

刀具卡片

零件名称

图纸编号

工步号

刀具编号

刀具名称

刀具型号

刀片型号

刀尖半径

备注

编制

审核批准

共页第页

附录3

量具卡片

序号

量具名称

规格

数量

备注

1

2

3

4

5

6

附录4

工具卡片

工具名称

附录5

数控加工工序卡片

产品名称或代号

零件图号

工艺序号

程序编号

夹具名称编号

使用设备

材料

工步

工步内容

刀具

号

名称规格

主轴

转速

进给

速度

背吃

刀量

附录6

数控车工技能评分表

鉴定项目及标准

配分

自检

检验结果

得分

工艺准备(35分)

工艺编制

8

-------

----------

程序编制及输入

15

工件装夹

刀具选择

切削用量选择

工件加工质量(60分)

用试切法对刀

10

φ24

-0.013

φ20

-0.021

φ18

-0.018

φ16

+0.05

-0.05

16

12

R15

M12×

1.25

7

70

倒角1.5

锥度

粗糙度

量具

精度检验及误差分析(5分

合计

100

教学自评/互评表

课题小组

小组负责人

小组成员

班级

实施时间

评价类别

评价内容

评价标准

个人自评

小组评价

教师评价

学习准备

课前准备

笔记收集、整理、自主学习

工艺制定

能初步确定工艺过程

小组分工

分工合理,协调有序

学习过程

操作技术

见课题评分标准

40

问题探究

能在实践中发现问题,并用理论知识解释实践中的问题

文明生产

服从管理,遵守校规、校纪和安全操作规程

学习拓展

知识迁移

能实现前后知识的迁移

应变能力

能举一反三,提出改进建议或方案

创新程度

有创新建议提出

学习态度

主动程度

主动性强

合作意识

能与同伴团结协作

严谨细致

认真仔细,不出差错

总计

教师总评

(成绩、不足及注意事项)

综合评定等级

迁移项目三

LZ090527

Φ45×

110mm45#

拓展项目四

教案点评

为了让学生能够熟练掌握在数控车床上进行轴类综合零件的加工检测。

胡立新老师采用了项目教学法。

同时还用引导文教学法提出大量问题促使学生积极思考。

此教案学时数为4学时,教学时间安排合理,教学方法灵活、多样,充分体现了以学生为中心的教学理念。