机械工艺试卷.doc

《机械工艺试卷.doc》由会员分享,可在线阅读,更多相关《机械工艺试卷.doc(9页珍藏版)》请在冰豆网上搜索。

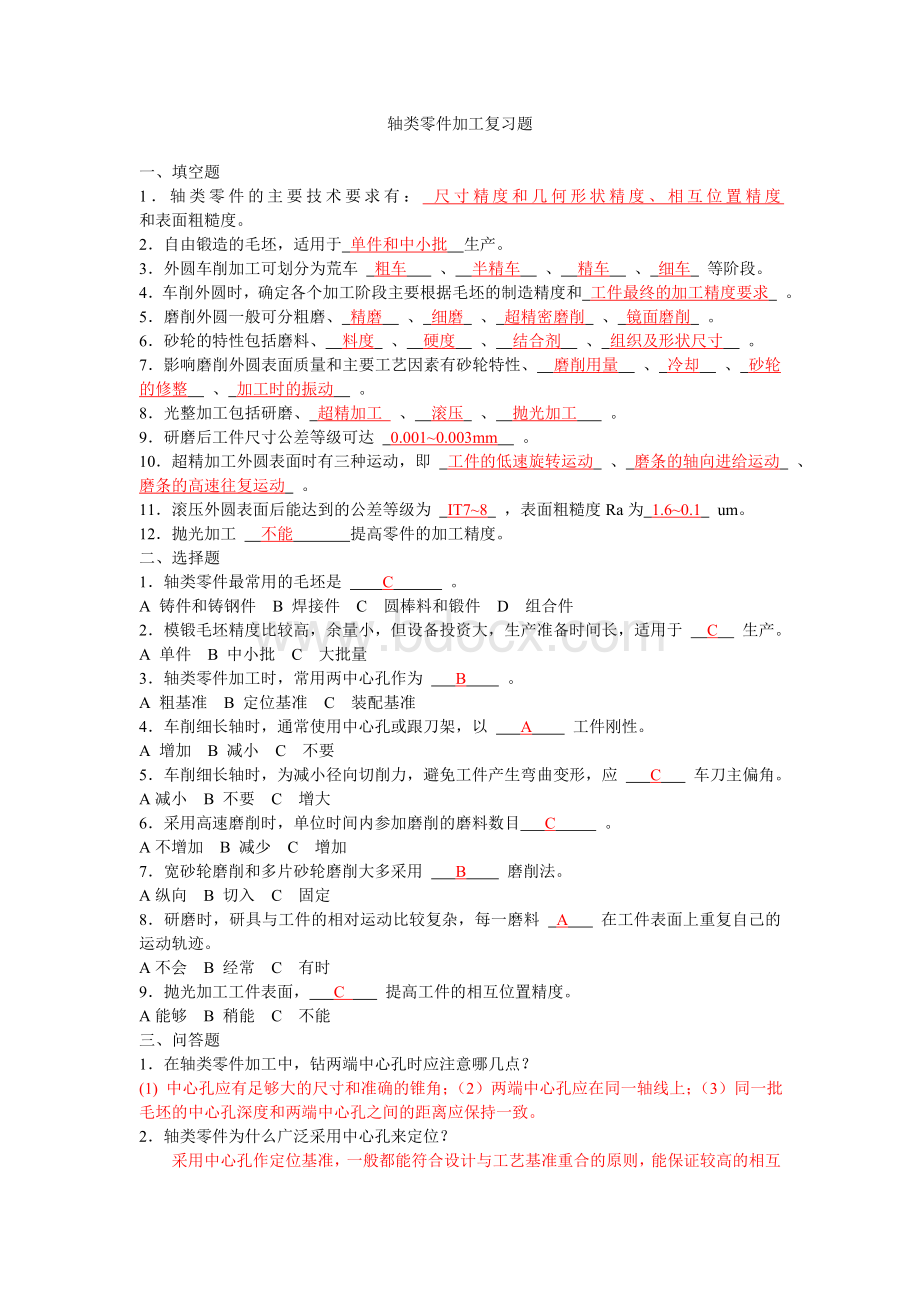

轴类零件加工复习题

一、填空题

1.轴类零件的主要技术要求有:

��尺寸精度和几何形状精度、相互位置精度和表面粗糙度。

2.自由锻造的毛坯,适用于单件和中小批生产。

3.外圆车削加工可划分为荒车粗车、半精车、精车、细车等阶段。

4.车削外圆时,确定各个加工阶段主要根据毛坯的制造精度和工件最终的加工精度要求。

5.磨削外圆一般可分粗磨、精磨、细磨、超精密磨削、镜面磨削。

6.砂轮的特性包括磨料、料度、硬度、结合剂、组织及形状尺寸。

7.影响磨削外圆表面质量和主要工艺因素有砂轮特性、磨削用量、冷却、砂轮的修整、加工时的振动。

8.光整加工包括研磨、超精加工、滚压、抛光加工。

9.研磨后工件尺寸公差等级可达0.001~0.003mm。

10.超精加工外圆表面时有三种运动,即工件的低速旋转运动、磨条的轴向进给运动、磨条的高速往复运动。

11.滚压外圆表面后能达到的公差等级为IT7~8,表面粗糙度Ra为1.6~0.1um。

12.抛光加工不能提高零件的加工精度。

二、选择题

1.轴类零件最常用的毛坯是C。

A铸件和铸钢件B焊接件C圆棒料和锻件D组合件

2.模锻毛坯精度比较高,余量小,但设备投资大,生产准备时间长,适用于C生产。

A单件B中小批C大批量

3.轴类零件加工时,常用两中心孔作为B。

A粗基准B定位基准C装配基准

4.车削细长轴时,通常使用中心孔或跟刀架,以A工件刚性。

A增加B减小C不要

5.车削细长轴时,为减小径向切削力,避免工件产生弯曲变形,应C车刀主偏角。

A减小B不要C增大

6.采用高速磨削时,单位时间内参加磨削的磨料数目C。

A不增加B减少C增加

7.宽砂轮磨削和多片砂轮磨削大多采用B磨削法。

A纵向B切入C固定

8.研磨时,研具与工件的相对运动比较复杂,每一磨料A在工件表面上重复自己的运动轨迹。

A不会B经常C有时

9.抛光加工工件表面,C提高工件的相互位置精度。

A能够B稍能C不能

三、问答题

1.在轴类零件加工中,钻两端中心孔时应注意哪几点?

(1)中心孔应有足够大的尺寸和准确的锥角;

(2)两端中心孔应在同一轴线上;(3)同一批毛坯的中心孔深度和两端中心孔之间的距离应保持一致。

2.轴类零件为什么广泛采用中心孔来定位?

采用中心孔作定位基准,一般都能符合设计与工艺基准重合的原则,能保证较高的相互位置精度,且工件安装方便。

3.细车外圆表面时为什么能获得较高的加工精度和表面质量?

主要是使用的机床具有较高的精度和刚性;刀具有较高的耐磨性;采用高的切削速度、小的背吃刀量和进给量,因而减少了切削过程中的发热量、积屑瘤、弹性变形和残留面积,从而使零件获得较高的精度和表面质量。

4.车削细长轴时有哪些主要特点?

刚性差、易变形、热变形伸长量大;刀具易磨损。

5.车削细长轴时通常采取哪些措施?

(1)改进刀具几何参数;

(2)改进工件的装夹方法;(3)改变进给方向;(4)适当减小切削用量;(5)使用切削液。

6.车削细长轴时如何改进刀具的几何角度?

增大车刀主偏角和主前角,选用正刃倾角,减小刀尖圆弧半径等。

这些角度的改进,可减小径向切削力,避免工件产生弯曲变形和振动。

7.车削细长轴时对工件的装夹有什么要求?

工件用卡盘夹紧时,应减少外圆与卡爪间的接触面积,避免夹紧时形成弯曲力矩;尾座顶尖采用自动伸缩活顶尖,可使工件受热膨胀时自由向后伸长,避免产生弯曲变形;采用三个支承块的跟刀架或中心架,以增加工件刚性。

8.车削细长轴时改变进给方向有什么好处?

刀具采用从头架向尾架方向移动来进给,可使工件车削时形成拉应力状态,不易产生弹性弯曲变形。

9.提高车削外圆表面生产率可采限哪些措施?

(1)选用硬度高、耐磨性和热稳定性好的刀具进行高速切削。

(2)采用机械夹固式刀具或多角形可转位刀具,缩短刃磨和更换刀具的辅助时间;(3)采用多刀多刃切削,可同时加工几个表面,缩短机动时间和辅助时间;(4)应用强力切削方法,加大切削用量,提高切削效率;(5)采用仿形加工方法,减轻工人劳动强度,且调整方便,并可减少测量辅助时间,提高了生产率。

10.磨削外圆时,提高砂轮圆周速度后为什么能提高加工精度?

因砂轮圆周速度提高后,每颗粒所切去的切屑厚度变薄,工件表面上留下的切痕深度减小,同时磨削力也相应减小,使工艺系统变形减小,因而减小了工件尺寸误差的影响,提高了加工精度。

套筒零件加工

一、填空题

1.常用的孔加工方法有:

钻孔、铰孔、镗孔、拉孔、磨孔、光整加工。

2.铰孔时以孔本身作导向定位,故不能纠正位置误差。

3.镗孔时能纠正毛坯或上道工序加工后所造成的孔的轴心线的歪曲和偏斜。

4.在镗多孔箱体时,采用浮动镗刀块刀具加工,它不能纠正相互位置误差,因此,在预镗孔时要达到较高的位置精度。

5.拉孔大多用于大批大量生产。

6.在工件上铸、锻出来的孔,表面上有硬皮,会损伤刀齿,因此,拉削前的孔一般要进行预加工。

7.珩磨时珩磨头上的砂条有三种运动:

旋转运动、往复运动、加压力的径向运动。

8.珩磨头与机床主轴采用浮动联接。

9.珩磨时孔表面形成的网纹切痕,有利于贮存润滑油,减少零件间的表面磨损。

10.采用珩磨孔的加工方法,在大批大量生产中最经济合理。

11.箱体上铸出的主轴孔,加工公差等级如要求IT8级,常用粗镗---半精镗---精镗加工方案。

二、问答题

1.钻孔时,钻头往往容易产生偏移,试述其主要原因?

答:

(1)切削刃的顶角刃磨不对称;

(2)钻削时钻头在工件端面上没定位好;(3)工件端面与机体主轴轴线不垂直。

2.扩孔钻与麻花钻相比较,扩孔钻有哪些特点?

答:

扩孔钻没有横刃,容屑槽小,刀体刚性好,工作时导向性好,工作平稳,对孔的位置误差有一定的校正能力。

3.铰孔后的加工精度比较高,其主要原因是什么?

答:

切削速度低,加工余量小,铰刀刀齿多,刀具本身精度高,刚性好,铰刀的结构有切削和校整两部分。

4.铰削时加工余量太小,孔壁质量下降的原因是什么?

答:

余量太小,往往不能全部切去上道工序遗留的加工痕迹,同时刀齿不能连续切削而以很大的压力沿孔壁打滑,致使孔壁质量下降。

5.铰削时加工余量太大,影响孔径尺寸公差等级的原因是什么?

答:

余量太大,因切削力增大,切削温度提高,引起铰刀直径增大及振动,致使孔径扩孔,影响尺寸精度。

6.手铰为什么比机铰质量高?

答:

手铰进切削速度低,切削温度不高,不易产生积屑瘤,切削时无振动,刀具中心线位置完全由孔本身引导。

7.采用双刃浮动镗刀块镗孔时,有哪些主要特点和效果?

答:

在双刃浮动镗刀块上有主切削刃和副切削刃,且副切削刃较长并有修光表面的作用,能得到较细的表面粗糙度;浮动镗刀块是一种定直径刀具,便于控制孔径;镗孔时镗刀块在镗杆孔中作径向浮动,消除了刀具的安装误差,同时可避免镗杆弯曲影响加工精度;镗刀块装夹方便,提高了生产率;但不能纠正孔的位置精度;不宜加工纵向断续表面。

8.采用精细镗孔的方法,对机床有哪些主要要求?

答:

要选择精度高、风性好和切削速度高的机床。

9.采用精细镗孔加工,为什么能获得较高的加工精度和较细的表面粗糙度?

答:

在加工过程中由于切削速度高,切削截面小,切削力作用小,引起的工艺系统受力变形小,且使用耐磨性较好的硬质合金刀具,从而可获得较高加工精度和表面质量。

10.拉孔加工有哪些优点?

答:

拉刀上切削刀齿的齿高逐渐增大,每个刀齿只切下一层较薄的切屑,拉刀最后有几个齿用来对孔进行校准;拉削时切削速度较低,不易产生积屑瘤,拉削过程平稳,可得到较高的加工精度。

拉刀刀齿切削刃长度大,而且同时参加切削的刀齿多,因而孔径能一次拉削完成,生产率高。

11.拉孔时,预加工孔的轴心线为什么必须与端面垂直?

答:

由于切削力的作用,工件端面紧压在机床端面的支承盘上,若孔的轴心线与端面不垂直,将会引起拉刀弯曲和振动,影响拉削工作的正常进行。

12.内圆磨削与外圆磨削相比较有哪些特点?

答:

(1)内圆磨削砂轮的直径小孔的直径,砂轮磨耗快;

(2)由于磨削砂轮直径小,磨削时,砂轮圆周速度要达到相当于外圆磨削时的速度是很困难的,因此,孔的表面质量较差,生产率较低。

(3)内圆磨削时砂轮轴是悬臂安装,刚性差,易弯曲变形,影响加工精度。

(4)内圆磨削时砂轮与孔的接触面积大,单位面积压力小,砂粒不容易脱粒,工件易发热烧伤。

(5)磨削内孔时切削液不易进入磨削区,排屑困难。

(6)磨削内孔时要适当控制砂轮超出孔口的距离,以免形成“喇叭口”。

13.珩磨孔时,砂条的磨粒与工件表面之间形成怎样的切削轨迹?

答:

它们形成的切削轨迹是交叉而不相重复的网纹。

14.要保证套类零件内外圆表面的同轴度以及孔轴线与端面的垂直度,通常采用哪几种加工方法?

答:

(1)在一次安装中,将内外圆表面及端面全部加工出来;

(2)将零件表面加工分几次安装,一般先加工孔与端面,然后以孔定位加工外圆表面。

(3)孔比较长的零件,一般先加工外圆与端面,然后以外圆定位加工内孔表面。

15.加工薄壁零件时,为减小夹紧力对变形的影响,一般采用哪些措施?

答:

(1)使夹紧力尽可能在径向截面上分布均匀。

(2)夹紧力的位置宜选在零件刚性较强的部位。

(3)采用轴向夹紧工件的方法。

16.加工薄壁零件时,为减小切削力对变形的影响,一般采用哪些措施?

答:

(1)增大刀具主偏角和前角,使切削刃较锋利;

(2)将粗、精加工分开进行;

(3)风外圆表面同时加工。

17.深孔加工时有哪些困难条件?

答:

(1)刀杆细长,强度和刚度比较差。

(2)切屑排除困难。

(3)刀具冷却散热条件差。

(4)孔的轴线容易偏斜。

18.深孔加工刀具的结构有哪些特殊要求?

答:

(1)刀具的导向性能要好,防止加工中引偏。

(2)刀具应能将刀屑变成碎裂状,以利于排屑。

(3)刀具上应设有进出油孔或通道,流通切削液并排除切屑。

(4)刀具应具有良好的切削性能,有较高的耐磨性和红硬性。

19.为什么珩磨比磨削能获得较高的表面质量?

答:

(1)珩磨时砂条与工件孔壁的接触面积比普通磨削时大,因而每颗磨粒上的负荷比磨削时小,加工表面的变形层很薄。

(2)珩磨的切削速度比磨削时低。

(3)珩磨时能注入大量切削液,及时冲走脱落的磨粒,还能使加工表面得到充分冷却,工件发热量少,不易烧伤。

20.图示薄壁弹簧套筒,材料为60Si2MnA,淬火硬度45HRC,并发蓝处理,小批生产。

试编制其加工工艺过程,并进行工艺分析。

工艺分析:

平面加工

一、填空题

1.加工平面的主要方法有刨、铣、磨、拉削及光整加工。

2.要牛头刨床上进行刨削加工时,刀具的运动是主运动,工件的间歇运动是进给运动。

3.在龙门刨床上进行刨削加工时,刀具的间歇运动是进给运动,工件的运动是主运动。

4.在刨、插削运动过程中有冲击现象,这种冲击力将随切削速度、切削层面积和被加工材料硬度的增加而