管道安装检修技术标准Word文档下载推荐.docx

《管道安装检修技术标准Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《管道安装检修技术标准Word文档下载推荐.docx(9页珍藏版)》请在冰豆网上搜索。

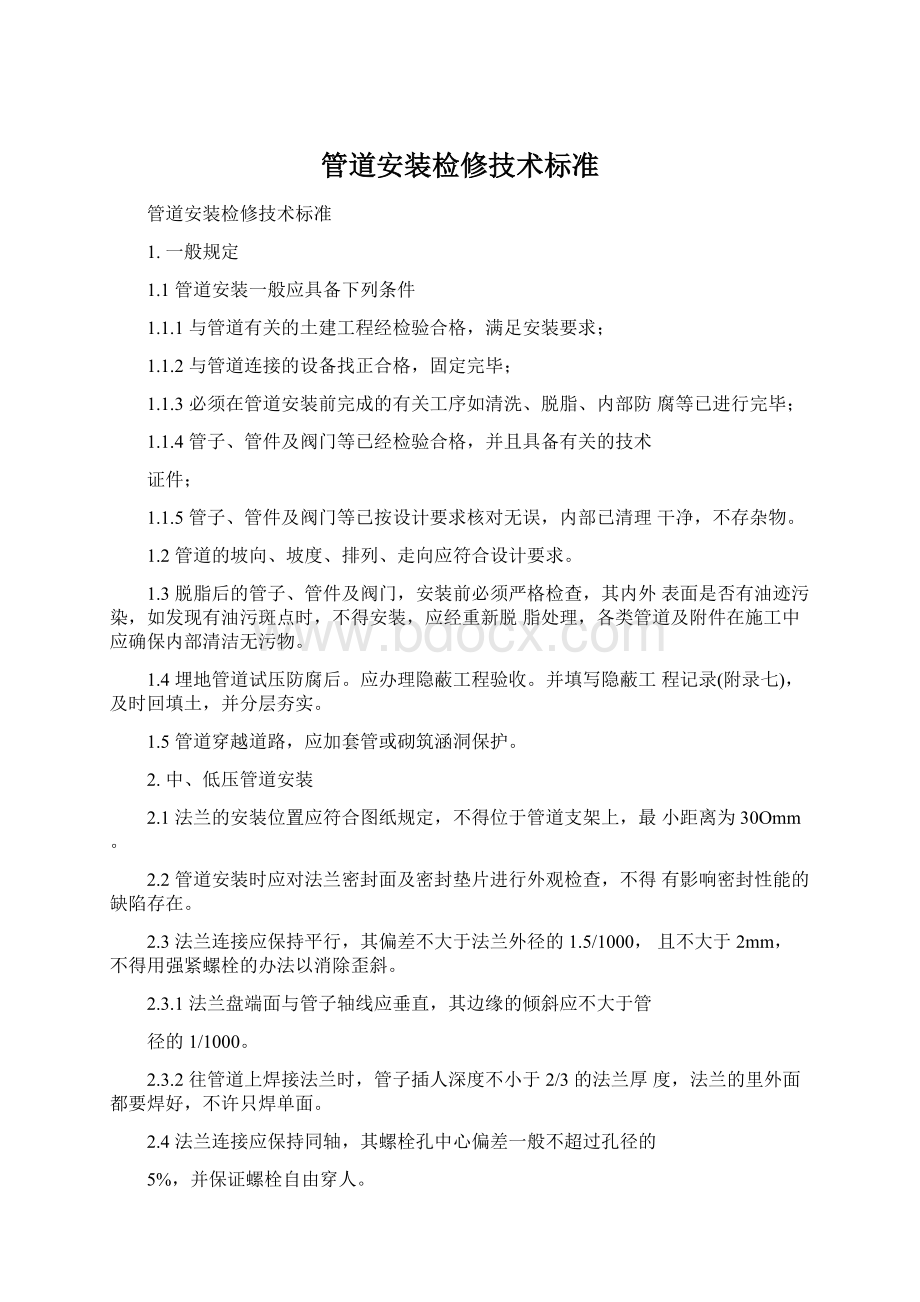

其允许偏差见表29的规定。

表29软垫片允许偏差

法兰密封面形式

公称直径

平面型

凹凸型

榫槽型

内径

外径

<125

+2.5

-2.0

+2.0

-1.5

+1.0

-1.0

≥125

+3.5

+3.0

-3.0

+1.5

2.8软钢、铜、铝等金属垫片,安装前应进行退火处理。

2.9管道安装时如遇下列情况,螺栓、螺母应涂以二硫化钼油脂、石墨机油或石墨粉。

2.9.1不锈钢、合金钢螺栓和螺母。

2.9.2管道设计温度高于100℃或低于O℃。

2.9.3露天装置。

2.9.4有腐蚀气体介质。

2.10法兰连接应使用同一规格螺栓,安装方向一致。

紧固螺栓应对称均匀,松紧适度。

紧固后外露长度不大于2倍螺距。

2.11螺栓紧固后,应与法兰紧贴,不得有楔缝。

需加垫圈时,每

个螺栓不应超过一个。

2.12管子对口时应检查平直度,在距接口中心200mm处测量,允许偏差1/1000,但全长允许偏差最大不超过lOmm。

2.13管道连接时,不得用强力对口、加热管子、加偏垫或多层垫等方法来消除接口端面的空隙、偏差、错口或不同心等缺陷。

如空隙

超过允许值,可加短管,但其长度不小于2OOmm。

2.14管道预拉伸(或压缩,下同)必须符合设计规定。

预拉伸前应具备下列条件。

2.14.1预拉伸区域内固定支架间所有焊缝(预拉口除外)焊接完

毕,需热处理的焊缝已作处理,并经检验合格。

2.14.2预拉伸区域支、吊架已安装完毕,管子和固定支架固定,预拉口附近的支、吊架已预留足够的调整余量,支、吊架的弹簧已按设计值压缩,并临时固定,不使弹簧承受管道载荷。

2.14.3预拉区域内的所有连接螺栓已拧紧。

2.15疏、排水的支管与主管连接时宜按介质流向稍有倾斜。

不同

介质、压力的疏、排水文管不应接人同一主管。

2.16管道焊缝位置应符合下列要求。

2.16.1直管段两环缝间距不小于100mm。

2.16.2焊缝距弯管(不包括压制或热推弯管)起弯点不得小于

1OOmm,且不小于管外径。

2.16.3卷管的纵向焊缝应置于易检修的位置,且不宜在底部。

2.16.4环焊缝距支、吊架净距不小于5Omm,需热处理的焊缝距支、吊架不得小于焊缝宽度的五倍,且不小于1OOmm。

2.16.5在管道焊缝上不得开孔或连接支管,如必须开孔时,焊缝

应经无损探伤检查合格,在焊缝上不准与丝扣管对接。

2.16.6有加固环的卷管,加固环的对接焊缝与管子纵向焊缝错开,其间距不小于1OOmm,加固环距管子的环向焊缝不应小于5Omm。

2.17工作温度小于200°

C的管道其螺纹接头密封材料宜用聚四氟乙烯带。

拧紧螺纹时,密封材料不得挤入管内。

2.18埋地钢管安装前应做好防腐绝缘,焊缝部位末经试压不得防

腐,在运输和安装时应防止损环绝缘层。

2.19管道安装允许偏差值见表30的规定。

3.与传动设备连接的管道安装

3.1与传动设备连接的管道安装前必须将内部处理干净。

表30表管道安装允许偏差

项目

允许偏差mm

坐标及标高

室外

架空

15

地沟

埋地

25

室内

10

水平管弯曲

Dg≤100

1/1000

最大20

Dg>100

1.5/1000

立管垂直度

2/1000

最大15

成排管道

在同一平面上

5

间距

+5

交叉

管外壁或保温层间距

+10

表31法兰平行度、同轴度允许偏差

设备转速,转/分

平行度mm

同轴度mm

3000~6000

≤0.15

≤0.5

>6000

≤0.10

≤0.2

3.2与传动设备连接的管道,其固定焊口一般应远离设备,以避

免焊接应力的影响。

3.3当设计与制造厂无规定时,对不允许承受附加外力的传动设备,在管道与设备法兰连接前,应在自由状态下检查法兰的平行度和同轴度,允许偏差见表31。

3.4管道系统与设备最终封闭连接时,应在设备联轴器上架设百分表监视设备位移。

转速大于6000转/分时,其位移值应小于0.05mm。

需预拉伸(压缩)的管道与设备最终连接时,设备不得产生位移。

3.5管道安装合格后,不得承受设计外的附加载荷。

3.6管道经试压吹扫合格后,应对该管道与设备的接口进行复位检查,其偏差应符合3.3及3.4的规定,如有超差则应重新调整,直至合格。

4.铸铁管安装

4.1铸铁管辅设前应清除承插部位的粘沙、飞刺、沥青块等,并烤去其沥青涂层。

4.2检查铸铁管有无裂纹、冷隔、重皮等缺陷时,应用小锤轻敲,

发现缺陷一般不得补焊。

4.3铸铁管对口的最小轴向间隙,应根据管子长度、介质温度和施工季节确定,一般应符合表32规定。

4.4沿曲线铺设的铸铁管道,每个承插口的最大允许转角:

公称直径小于或等于5OOmm为2°

;

公称直径大于5OOmm为1°

。

4.5沿直线铺设的铸铁管道,承插口环形间隙应均匀,其值及允

许偏差应符合表33的要求。

4.6承插口用麻应有韧性,纤维较长和无麻皮,并经石油沥青浸透,晾干后使用。

表32铸铁管对口轴向间隙mm

沿直线辅设

沿曲线辅设

<75

4

-

100~250

7~13

300~500

6

10~14

400~700

7

14~16

800~900

8

17~20

100~1200

9

21~24

表33承插口环形间隙及允许偏差mm

环形间隙

允许偏差

75~200

10

+3

-2

250~450

11

+4

500~900

12

1000~1200

13

4.7铸铁管接口处应先以油麻填入承口内,然后灌铅捻缝,油麻

辫的粗细应为接口缘隙的1.5倍。

每圈麻辫应互相搭接100~15Omm,并压实打紧,打紧后麻辫填塞深度为承插深度的1/3,且不超过承口三角凹槽的内边。

4.8用石棉水泥或膨胀水泥作接口材料时,其填塞深度应为接口

深度的1/2~2/3。

4.9管道接口所用橡胶圈不应有气孔、裂纹、重皮或老化等缺陷。

装填时橡胶圈应平展、压实,不得有松动、扭曲、断裂等现象。

必要时,橡胶圈的外部应抹水泥砂浆与承口平齐。

4.10铸铁管安装,一般采用高压铸铁管。

通过铁路料槽附近必须采用无缝钢管,增设套管和加固。

4.11安装法兰铸铁管道时,如发现长度不适当,应用同长度的管子调节,不得强行连接,连接应垫以3~5mm的胶皮板。

5.有色金属管道安装

5.1有色金属管道安装时,应防止其表面被砂石或其它金属等硬

物划伤。

5.2铜管当采用承插焊接时,承口的扩口长度不应小于管径,并应迎介质流向安装。

5.3铜管连接时,应符合下列规定

5.3.1翻边连接的管子应保持同铀。

其偏差为:

公称直径小于或等于5Omm,不大于1mm;

公称直径大于5Omm,不大于2mm。

5.3.2螺纹连接的管子其螺纹部分须涂以石墨甘油;

氧、氢管道不宜采用螺纹连接。

5.4铜弯管的直边长度不应小于管径,且不少于3Omm。

安装铜波

形补偿器时,其直管长度不得小于1OOmm。

6.闷门安装

6.1阀门安装前应检查填料,满足介质对填料的要求,其压盖螺栓须有足够的调节余量,把紧压盖螺丝后压盖进人填料室内为1/3。

通过介质后不漏,开关灵活。

6.2水平管道上的阀门,其阀门杆一般应安装在上半周范围内。

6.3阀门传动杆(伸长杆)轴线的夹角不应大于30°

其接头应转动灵活。

有热位移的阀门,传动杆应有补偿措施。

6.4安装安全阀时,必须按下列规定进行

6.4.1检查其垂直度,当发现倾斜时,应予校正。

6.4.2调校条件不同的安全阀,在管道投入试用时,应及时进行调校。

6.4.3安全阀的最终调整宜在系统上进行,开启和回座压力应符合设计文件的规定。

6.4.4安全阀经调整后在工作压力下不得有泄漏。

6.4.5安全阀经最终调整合格后,重作铅封。

并填写《安全阀调整试验记录》。

6.5煤气管道的有关装置的安装

6.5.1罐型水封装置的罐体应严密,安装后应与管道系统同时做严密性试验。

6.5.2爆发孔上装设的隔板,应保证严密不漏。

6.5.3管道的叶型插板阀波纹与插板的间隙不应超过0.03mm,且开关灵活。

6.6氧气管道的阀门安装

6.6.l阀门和其它与氧气接触的管道附件,安装前必须进行彻底

脱脂,脱脂溶液可采用工业四氯化碳(三氯乙烯)。

6.6.2工作压力大于6kgf/cm'

的氧气管道,氧气流动方向为单向的阀门,应于阀门后以及氧枪胶管人口段连接一段铜基合金或不锈钢管;

气流双向流动的阀门,阀前后均应连接一般铜基合金或不锈钢管。

该防火管长度不短于1.5米并为直线段,在此长度范围内不得装设一切管件。

6.6.3阀门或螺纹密封填料严禁使用可燃性材料,宜采用石墨处理过的石棉编织物和聚四氟乙烯材料。

6.6.4法兰连接的密封垫,安装时不得伸人管内。

6.7法兰连接的阀门应在关闭状态下安装。

6.8对焊阀门与管道连接的焊缝底层宜采用氢弧焊施焊,保证内部清洁。

焊接时阀门不宜关闭,以防过热变形。

6.9安装铸铁阀门时应避免因强力连接或受力不均引起的损坏。

6.10安装高压阀门前,必须复核产品合格证和试验记录。

7.补偿器安装

7.1安装“Π”形或“Ω”形补偿器,应符合下列要求。

7.1.1按设计规定进行预拉伸(压缩),允许偏差±

1O0mm。

7.1.2水平安装时平行臂应与管线坡度相同;

垂直臂应呈水平。

7.1.3垂直安装时,应有排气及疏水装置。

7.1.4补偿器的悬臂长度偏差不超过士100mm。

7.2安装填料式补偿器,应符合下列要求

7.2.1与管道保持同心,不得歪斜。

7.2.2在靠近补偿器的两侧,至少各有一个导向支座,保证运行时自由伸缩,不偏离中心。

7.2.3按设计规定的安装长度并应考虑气温变化,留有剩余伸缩量,其安装偏差允许为剩余伸缩的±

5mm。

7.2.4插管应安装在介质流人端。

7.2.5填料石棉绳应涂石墨粉,并逐圈压紧,各圈接口应相互错

开。

7.3安装波形补偿器,应符合下列要求。

7.3.1按设计规定预拉伸(压缩),应受力均匀。

7.3.2波形补偿器内套有焊缝的一端,水平管道应迎介质流向安装,垂直管道应置于上部。

7.3.3应与管道同心,不得偏斜。

8.支吊架安装

8.1管道安装时,支、吊架应正确安装,平整牢固,与管子接触良好。

8.2无热位移的管道,其吊杆应垂直安装。

有热位移的管道,吊杆应在位移相反方向,按位移值之半倾斜安装。

8.3固定支架应严格按设计要求安装,并在补偿器预拉伸前固定。

在无补偿装置,有位移的直管段上,不得安装一个以上的固定支架。

8.4导向支架或滑动支架的滑动面应洁净平整,不得有歪斜和卡涩现象。

其安装位置应从支承面中心向位移反向偏移,偏移值应为位移值之半;

保温层不得妨碍热位移。

8.5有热位移的管道,在热负荷运行时,应及时对支、吊架进行检查与调整。

8.6不准将管道沿线的结构视为支架,而将管子直接焊在上面。

8.7不锈钢氧气管道与碳钢支架接触处应加垫非金属或不锈钢垫片,防止管皮磨伤和锈蚀。

9.静电接地安装

9.1氧气、氢气、煤气等有静电接地要求的管道,各段管子间应导电良好,每对法兰或螺纹接头间电阻值超过0.03欧姆时,应有导线跨接。

9.2管道系统对地电阻值超过100欧姆时,应两处接地引线,接地引线采用焊接形式。

9.3静电接地安装完毕后,必须经过测试,电阻值超过规定时,应进行检查与调整。