棒磨机操作规程2分解文档格式.docx

《棒磨机操作规程2分解文档格式.docx》由会员分享,可在线阅读,更多相关《棒磨机操作规程2分解文档格式.docx(26页珍藏版)》请在冰豆网上搜索。

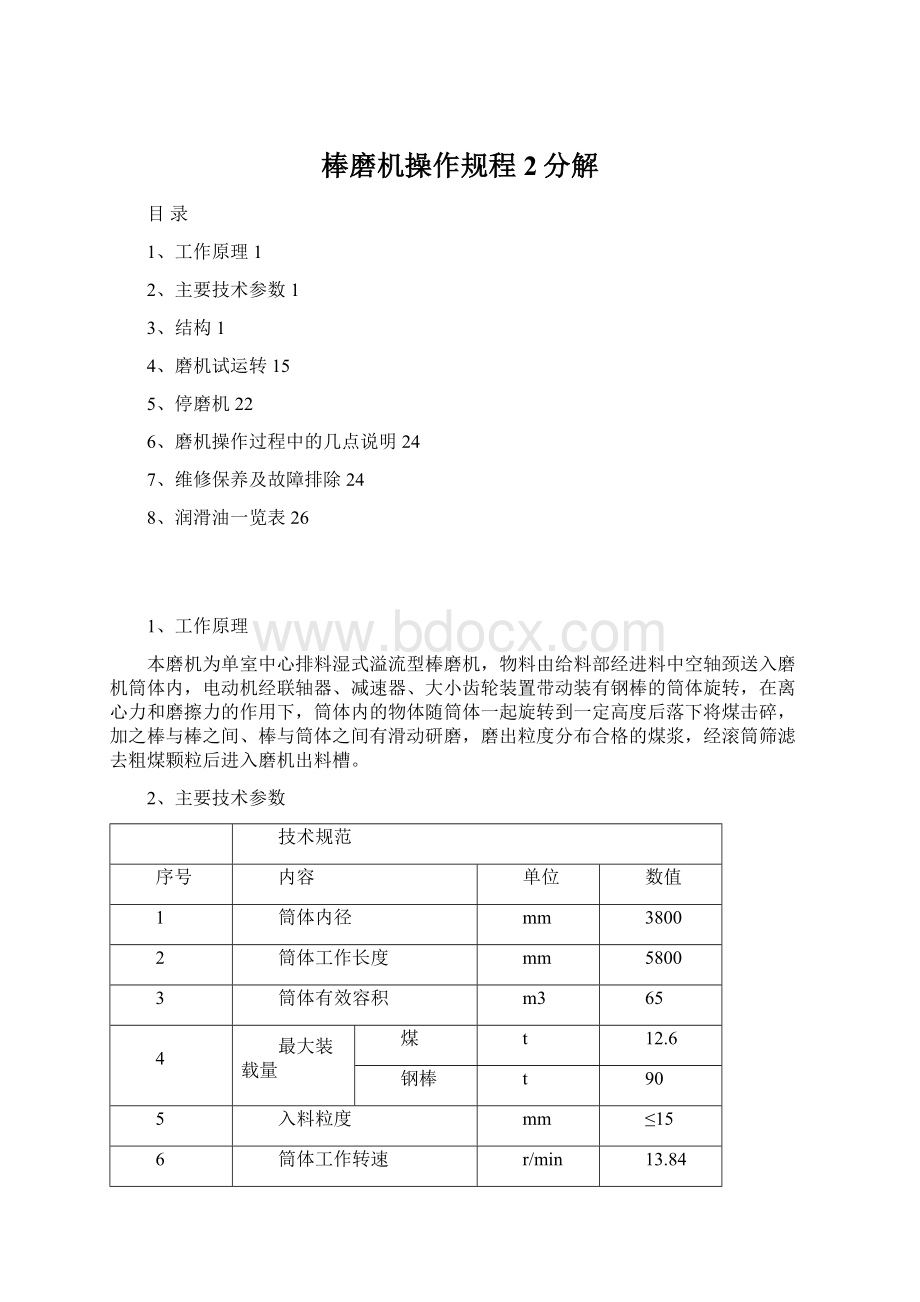

90

5

入料粒度

≤15

6

筒体工作转速

r/min

13.84

7

电动机

型号

YRKK6303—8

功率

kw

1120

转速

742

电压

v

10000

3、结构

3.1棒磨机主要由给料部、动静压轴承、筒体、大小齿轮、减速器、电动机、慢速驱动装置、顶起装置、排气罩、电控柜及液压润滑系统等部分组成。

3.2动静压轴承:

主轴承采用动静压滑动轴承,静压(即高压)油在磨机启动和停止时使用,动压(即低压)油在磨机工作时既起润滑作用,又起冷却作用。

在高压油顶起下启动磨机,可大大降低磨机启动负荷,并可避免擦伤轴瓦,提高磨机的运转效率,磨机正常工作后,停止供给高压油,靠低压润滑油工作。

在磨机停止运转前,又向轴承供高压油,将轴颈完全顶起,磨机停止运转后,当筒体冷却至室温之后,再停止供高压油,使轴瓦不因筒体冷收缩而被擦伤,延长轴瓦的使用寿命。

一个主轴承上装有两个端面热电阻,测量中空轴的温度,通过电信号在低压电控柜上显示,主轴承报警温度设定55℃与主电机联锁可根据现场使用情况调节,65℃跳车。

滑动轴承工作表面上铸有轴承合金层,合金层下面埋设有蛇形冷却水管,能有效冷却合金层,轴孔与轴承座之间呈线接触,以便当磨机运转时可以调位。

3.3筒体:

筒体部端盖与端衬板间用水泥充填,进排料口与端盖之间衬有硅酸石棉绳垫料。

筒体、端盖和衬板间设有耐碱橡胶垫,筒体端盖外设有密封垫,可有效防止渗漏。

3.4大小齿轮:

大小齿轮采用斜齿传动,运转平稳,冲击小,寿命长,润滑采用稀油喷雾润滑,定时喷油,在齿轮表面形成0.5mm油膜厚度,推荐用N680(夏季)或N480(冬季)。

3.5主减速器

3.5.1概述:

摆线针轮减速机是采用摆线针齿啮合,少齿差行星传动原理设计而成的新型传动机械,具有减速比大,效率高、体积小、重量轻、噪声低、故障少、寿命长、承载能力高。

3.5.2润滑:

(1)本减速机以油浴润滑为主,润滑油常温下一般采用N150极压工业齿轮油。

(2)减速机应在初次运转100小时后进行第一次更换润滑油,更换时,应去除残存油污。

以后每隔三个月换一次润滑油。

(3)已长期没有使用的减速机(一般在12个月以上)在重新使用前,必须更换润滑油。

3.6主电机:

型号:

YRKK6303-8

3.7慢速驱动装置:

慢速驱动装置用于磨机检修及换衬板、停磨机超过4小时盘车以及启动主电机前用慢驱盘车(以达到松动物料之目的),慢速驱动减速器采用蜗轮传动,齿轮离合器,可实现双向驱动。

启动慢速驱动前,必须先启动高压润滑油泵,防止擦伤轴瓦,电气保护实现与主电机互锁。

3.8顶起装置:

筒体下部设有一套顶起装置,以方便安装和检修。

3.9润滑油站

3.9.1稀油润滑站(GNY100)

3.9.1.1用途

GNY100稀油润滑站用于我公司¢3.8×

5.8m磨机主轴承的稀油润滑系统中,包括高、低压两个供油系统。

高压供油系统在磨机启动前或停止前向主轴承注入高压油。

使磨机中空轴浮起,与轴瓦之间形成一定厚度的静压油膜,以减少启动力矩及避免因转速过低而导致与轴瓦的直接接触,延长轴瓦的使用寿命。

磨机达到正常转速后,高压泵停止工作。

低压供油系统自磨机启动前就向主轴承供油,一直至磨机停止且延续一段时间后才停止低压泵。

它起到冷却的作用和提供其产生动压油膜所需的润滑油。

3.9.1.2性能参数

项目

高压油额定压力

31.5MPa

推荐供油温度

40±

3℃

高压泵额定流量

2.5L/min

低压油供油过滤精度

0.08㎜

高压泵电机功率

2.2KW×

冷却器冷却面积

14㎡

低压油额定压力

0.63MPa

冷却水耗量

11.25m3/h

低压泵额定流量

100L/min

冷却水温度

≤30℃

低压泵电机功率

4KW×

电加热器功率

6支×

4KW

3.9.1.3结构及工作原理

GNY-100稀油润滑站包括高压和低压两部分。

高压部分主要由高压油泵、单向阀、溢流阀、球阀和仪表监控部分所组成。

高压油泵由电机带动后输出的压力油,经单向阀至磨机主轴承面顶起中空轴,在中空轴和轴瓦之间形成油膜。

溢流阀的作用是当系统过载时产生溢流卸压以保护系统安全运行。

压力控制器的作用是当系统压力过高或过低时,能及时发出讯号,使操作人员及时发现并采取措施,维护正常的系统压力。

低压部分主要由低压油泵、单向阀、安全阀、双筒网片式滤油器、列管式油冷却器、球阀、铂热电阻、压差发讯器和压力控制器等组成。

低压油泵输出的油经单向阀、油过滤器和冷却器至磨机主轴承。

低压油泵工作时,冷却器出口球阀和出油口球阀均开启,旁路和自循环回油口球阀关闭,使油进入冷却器冷却后至润滑点。

当冷却器出故障需要检修时或冬季气温低油无需冷却时,则打开旁路球阀,关闭冷却器出口球阀,使油从旁路经过,以保证磨机主轴承面始终有油供给。

安全阀用于保护系统。

压力控制器能在油压低时发出讯号,使操作人员采取措施保证供油系统的油压正常。

当系统工作时,滤油器中的滤芯因油中的污染物而逐渐堵塞,进出口油产生压差,当压差值增大至压差控制器设定值时(0.10MPa),压差控制器自动发出讯号,这时操作人员应切换过滤器,通知清洗或更换滤芯,确保系统安全运行。

本稀油站配油箱,油箱可储油和散热并分离油液中的气体及沉淀污物。

3.9.1.4控制功能(集中控制暂未实现)

(1)本稀油站采用集中控制和机旁手动控制两种,它们之间可用转换开关切换。

集中控制中采用按钮进行远程控制,并与主机配备了停磨、可启动磨机、报警联锁信号等功能。

手动控制能现场手动开启、关闭稀油站的电机和电加热器。

(2)稀油站有两台高压泵和两台低压泵,在正常工作中,一台低压泵工作,另一台低压泵备用。

两台高压泵同时工作,分别顶起前后主轴承。

(3)开机顺序:

磨机控制系统发出启动信号开稀油站,接到此信号,低压泵启动,低压油压力正常后延时30秒同时启动两台高压泵,高压油将中空轴顶起,高压油压力马上回落到高压正常值,发出“允许主机启动”信号,主机启动后,延时10分钟自动停高压油泵。

(4)停机顺序:

磨机控制系统发出预停机信号,接到此信号,高压泵电机启动,并发出“高压正常“信号后,允许主电机停止。

主电机停稳后,延时10分钟停稀油站高压油泵。

(5)在工作过程中,当低压系统压力下降到“压力低值”时,备用泵自启动。

当压力回升后,备用泵自动停止,若备用泵开启后压力仍不能回升并继续下降到“压力低低值”则发出停磨机信号。

(6)油站出油口装有铂热电阻,用于控制供油的油温,根据供油温度要求设定主控温度上、下限和最高值,在主控温度下限时,自动关闭电磁水阀。

当油温达到主控温度上限时,自动打开电磁水阀对油进行冷却。

当打开冷却器后,油温继续上升时,达到最高极限温度时,发出油温过高声光报警,应对冷却器进行清洗或修理

油箱上装有一个铂热电阻,用于控制油箱内油温度,根据供油温度要求,设定油箱主控温度上、下限和最低值,油温度在最低值时,不能启动油泵。

油箱内的油温降到主控温度下限时,自动打开电加热装置对油箱内的油进行加热,温度达到主控温度上限时,自动关闭加热装置。

(7)在滤油器进出油口压差超过0.1MPa时,压差控制器发出报警信号,提醒工作人员切换过滤器,通知清洗或更换滤芯。

(8)磨机慢转动时,开机顺序同正常运行一样。

其不同之处是在磨机慢转过程中,高压泵电机一直运行,直到停磨机后两分钟停止。

以上时间及温度的设定值可根据实际情况调整。

(9)在两个主轴承的低压进油口上装有油流信号器,当系统因某种原因造成流量减少,油流信号器发出停磨机信号。

(10)在两个主轴承上装有测温元件,当轴承温度超出临界温度,数显温度控制仪发出停磨机信号。

3.9.1.5电气操纵系统(远程控制暂未实现)

(1)本稀油站采用欧姆龙CPM2AE小型PLC程序控制。

远程DCS集中控制和机旁控制,通过SA3转换来实现。

机旁手动和自动控制,通过SA4转换。

二台低压油泵,一台工作,另一台泵备用,是通过转换开关SA5转换,实现1#泵工作,2#泵备用;

2#泵工作,1#泵备用。

高压油泵在机旁设有正常驱动和慢驱动,通过SA6转换来实现。

(2)低压油压力控制

工作油泵工作时,当系统工作压力因某种原因造成压力下降到压力控制器SP1的设定值0.1MPa时,接点闭合,通过PLC作用备用泵自动开启,补充系统压力。

当系统压力恢复到压力控制器SP1的设定值0.1MPa时,备用泵在程序控制下延时30秒自动停止,此时系统压力处于正常状态。

在备用泵投入运行后,系统压力继续下降到压力控制器SP2的设定值0.05MPa时,压力过低指示灯5HD亮,电笛DD发出报警声响,同时向主控室发出停机信号。

在双筒网片式过滤器进出油管之间装有压差控制器,当压差达到0.1MPa时,压差控制器SP3接点闭合,压差过高指示11HD亮,电笛DD发出报警声响,此时应及时将过滤器转换到备用滤筒上,系统继续工作,并清洗过滤器。

(3)高压油压力控制

在低压油压力正常,并延时30秒后,高压油泵自动启动,中空轴在高压油压力作用下浮起,高压油压力上升后又回落到高压正常值6MPa,高压油压力控制器SP4、SP6接点闭合,向主控室发出“允许主机启动”信号,主机在这样的条件下可以投入工作。

当高压油压力低于浮升值SP4、SP6或低于下限值5.5MPa时,压力控制器SP5、SP7接点闭合,不能启动或停止磨机。

(4)温度控制

加热控制部分:

系统设有手动、自动加热转换开关SA1确定加热方式,一般采用自动加热方式。

在油箱上装有铂热电阻(PT100),与电控柜上的数显温度控制仪1T组成加热自动控制系统。

首先设定主控温度1T2上限值30℃、下限值20℃和最低温度1T1为15℃,当油箱温度低于15℃时,温度控制仪1T最低值1T1接点闭合,温度过低指示灯12HD亮,电笛DD发出报警声响。

在油箱温度低于20℃时,温度达控制仪1T的主控温度1T2下限设定值20℃时接点闭合,接触器KM3得电,电加热装置开始对油加热,当温度达到1T2上限设定值30℃时接点断开,KM3失电,电加热装置停止加热。

油温冷却控制部分:

在系统供油口的管路上,装有铂热电阻(PT100),与电控柜上的数显温度控制仪2T组成供油温度监控系统。

首先设定主控温度2T2上限值36℃、下限值30℃和2T3最高温度值50℃。

当供油温高于2T2的上限设定值36℃时,2T2的接点断开,KA2失电,KA1、YV得电,冷却器进出口电磁水阀自动打开,水阀工作指示灯6LD亮,冷却器投入运行,对油液进行冷却。

当供油温度降到2T2下限设定值30℃时,2T2接点闭合,KA2得电,KA1、YV失电,此时冷却器进出口电磁水阀自动关闭,冷却器停止工作。

供油温度正常保持在36℃--30℃之间。

在冷却器投入工作后油温继续上升,达到2T3最高温度设定值50℃时,2T3接点闭合,供油温度指示灯13HD亮,电笛DD发出报警声响,此时对冷却器进行检修。

(5)油位控制:

油箱上装有一只浮球式液位控制器,当油位降到下限值200mm,SL2接点闭合,油位过低指示灯11HD亮,电笛DD发出报警声响。

此时需人工补充油,当油位上升到上限值600mm,SL1接点闭合,油位过高指示灯10HD亮,电笛DD发出的报警声响,此时停止加油。

(6)主轴承温度监控:

在前后主轴承分别装有铂热电阻和电控箱上数显温度控制仪3T、4T、5T、6T组成轴承温度监控系统,随时检测温度变化。

当前后轴承温度高于55℃报警,超出设定值65℃,相应数显温度控制仪接点闭合,对应轴承温度高指示灯亮,电笛DD发出的报警声响,这时应立刻停机进行检查。

(7)流量监控:

在前后主轴承的进油口上分别装有油流信号器SI1、SI2,当某个轴承进油量低于设定值(待定),油流信号器SI1或SI2接点闭合,油流低指示灯15HD或16HD亮,电笛DD发出的报警声响,这时应立刻停机进行检查。

所有故障信号均向主控室DCS提供无源接点信号,主控室能及时掌握稀油站工作运行状况。

3.9.1.6操作调整

首先必须完全打开稀油站冷却器的进油口通路和出油口球阀以及低压油出口球阀和高压油出口球阀,并关闭自循环回油口球阀。

(1)高压供油系统:

完全松开安全阀的调压手柄,启动高压油泵,再逐渐拧紧安全阀的调压手柄,当压力升高后又降到恒定值时,再拧紧手柄半圈左右即可。

在以后运行的时间里,每次启动高压油泵时,应检查安全阀的回油管不能有回油现象,即该回油管不能有发热现象;

若有发热现象应再拧紧安全阀的调压手柄半圈,但注意手柄不能完全拧死,应至少留有1—2圈余量。

如果在这种情况下还有发热现象,应检查安全阀是否有故障。

如果高压油压力上不去,应检查高压油系统的各个控制阀是否有故障以及高压管路有无泄漏和堵塞(油流不畅)等现象。

在操作过程中需调节高压浮升值,设定值约比中空轴顶起后压力恒定值低0.5MPa左右,高压下限设定值可在磨机达到正常转速后调节,可设定在约等于动压油膜的压力值上。

(2)低压供油系统:

起动低压油泵,根据实际压力按3.9.1.4(3)和3.9.1.4(5)节来调节低压油压力控制的设定值。

3.9.1.7使用维护

(1)稀油站的管路系统应经常检查,如有泄漏应立即处理。

(2)稀油站正常工作后,应将所有球阀手柄卸掉,以防产生误动作。

(3)应严格贯彻安全制度。

稀油站工作人员不得擅离工作岗位,无关人员不得随便参观或乱动接钮手柄等。

(4)滤油器有堵塞报警时应及时处理。

并且规定每隔三个月清洗一次或更换滤芯。

(5)冷却器根据水质情况,每隔半年至一年进行内部检查和清洗。

(6)润滑油应经常检查,若不足应添加,需定期化验油质,若不合格立即更换。

3.9.2稀油润滑站(NY63):

3.9.2.1用途:

NY63稀油润滑油站用于磨机主减速机的稀油循环润滑系统,向主减速机供送润滑油。

油站所使用的工作介质粘度等级为N22—N320工业润滑油。

3.9.2.2技术参数

名称

公称流量

L/min

63

齿轮泵

CB—B63

供油压力

MPa

0.63

流量

供油温度

℃

压力

1.0

油箱容积

Y100L1—4

工作介质

N22—N320

KW

2.2

过滤器

SPL—32C

1450

过滤精度

0.08

V

380

过滤面积

m2

0.19

冷却器

GLL—10/0.63

允许压差

0.1

冷却面积

10

电加热

器

SRY—220/4

进油温度

≤50

进水温度

<30

数量

支

供水压力

0.2—0.3

3.9.2.3结构特征和工作原理

NY63稀油润滑站由油箱、齿轮泵装置。

过滤器(双筒网片式过滤器和回油磁性过滤器)、列管式油冷却器以及电控、仪表控制装置、管道、阀门等组成。

油箱加热装置采用电加热器。

工作时,油液由齿轮泵从油箱吸出,经单向阀、双筒网片式过滤器、列管式油冷却器被直接送到设备的润滑点。

油站最高工作压力为0.63MPa。

根据润滑点的要求,通过调节安全阀确定使用压力。

当油站的工作压力超过安全阀的整定压力时,安全阀将自动打开,多余的油液流回油箱。

装置结构有以下特点:

(1)两台油泵:

一台工作,一台备用。

正常情况下工作油泵运行,当系统压力低于压力设定值时,备用油泵投入工作,保证向主减速机继续供送润滑油。

(2)采用双筒网片式过滤器:

双筒网片式过滤器放在列管式油冷却器之前。

油在油滤器中的通过能力与其粘度有关,粘度大,通过能力差,反之通过能力好,温度高,则粘度降低,通过能力好,过滤的效果也较好,改变先冷却后过滤缺点。

双筒网片式过滤器有二组过滤芯,一组滤芯工作,一组滤芯备用。

当工作滤芯需要更换时,通过转换阀使备用滤芯工作,即可取出原工作滤芯,清洗或更换滤片。

此油滤器结构紧凑,接管简单,不设旁路,更换方便。

(3)采用GLL系列列管式油冷却器:

GLL系列列管式油冷却器,冷却效果较好,重量轻,体积小,并且阻力降大大小于板式换热器。

在工作压力本身不高的稀油循环润滑系统中使用是比较合理的。

(4)回油口设有磁性过滤器:

可将回油中的细铁磁物质吸附过滤,保证油的纯度。

(5)配有仪表盘和电控箱:

所有显示仪表均装在仪表盘上,两只普通压力表用来直接显示油站出口及油泵油压,二只压力控制器用于监控油站出油口油压,实现油压自控,一只压差控制器监控双筒网片式过滤器的滤油压差。

电控箱随稀油站的工作制度实现远程控制和机旁手自动控制,正常工作时,油泵一台工作,一台备用。

有时生产设备对油量由于某种原因需要增加,则系统压力下降,当降到设定值时,通过压力控制器SP1使备用泵自动开启,与工作泵一起工作。

直到压力恢复正常时,备用泵自动停止。

若油压继续下降到另一设定值时,则通过压力控制器SP2,发出了事故警报。

油站出油口,装有铂热电阻,用于控制供油的油温,根据供油温度要求设定主控温度上、下限和最高值,在主控温度下限时,自动关闭电磁水阀。

当油温达到主控温度上限时,自动打开电磁水阀对油冷却。

当打开冷却器后,油温继续上升时,达到最高极限温度时,发出油温过热声光报警,此时应对冷却器进行清洗或修理。

油箱上装有一只铂热电阻,用于控制油箱内油液温度,根据供油温度要求,设定油箱主控温度上、下限和最低值,油液温度在最低值时,不能启动油泵。

油箱内的油温降到主控温度下限时,自动打开电加热装置对油箱内的油液进行加热,温度达到主控温度上限时,自动关闭加热装置。

3.9.2.4电气操纵系统:

(1)本稀油站采用欧姆龙CPM1A小型PLC程序控制;

远程DCS集中控制和机旁控制,通过SA3转换来实现;

机旁手动和自动控制,通过SA4转换;

二台油泵,一台泵工作,一台泵备用,是通过转换开关SA5转换,实现1#泵工作,2#泵备用:

(2)压力控制:

工作油泵工作时,当系统工作压力因某种原因造成压力下降到压力控制器SP1的设定值0.1MPa时,接点闭合,通过PLC备用泵自动开启,补充系统压力。

当系统压力高于压力控制器SP1的设定值0.1MPa时,备用泵在程序控制下延时30秒自动停止,此时系统压力处于正常状态。

在备用泵投入运行后,系统压力继续下降到压力控制器SP2的设定值0.05MPa时,压力过低指示灯1HD亮,电笛DD发出报警声响,同时向主控室发出停机信号。

在双筒网片式过滤器进出油管之间装有压差控制器,当压差达到0.1MPa时,压差控制器SP3接点闭合,压差过高指示灯6HD亮,电笛DD发出报警声响,此时应及时将过滤器转换到备用滤筒上,系统继续工作。

(3)温度控制:

加热控制部分,系统设有手动、自动加热转换开关SA1确定加热方式,一般采用自动加热方式。

在油箱上装有铂热电阻(PT100),与电控柜上的数显温度控制仪1T组成加热自动控制系统。

首先设定主控温度1T2上、下限值30℃、20℃和最低温度值1T1为15℃,当油箱温度低于15℃时,温度控制仪1T最低值1T1接点闭合,温度过低指示灯5HD亮,电笛DD发出报警声响。

在油箱温度低于20℃时,温度控制仪1T的主控温度下限值1T2接点闭合,接触器KM3得电,电加热装置开始对油液加热,当温度达到1T2上限设定值30℃时接点断开,KM3失电,电加热装置停止加热。

油温冷却控制部分,在系统供油口的管路上,装有铂热电阻(PT100),与电控柜上的数显温度控制仪2T组成供油温度监控系统。

首先设定主控温度2T2上限值36℃、下限值30℃和2T3最高温度50℃。

当供油温度高于2T2的上限设定值36℃时,2T2的接点断开,KA2失电,KA1、YV得电,冷却器进出口电磁水阀自动打开,水阀工作指示灯4LD亮,冷却器投入运行,对油液进行冷却。

当供油温度降到2T2下限设定值30℃时,2T2接点闭合,KA2得电,KA1、YV失电,此时自动关闭冷却器进出口电磁水阀,冷却器停止工作。

供油温度正常保持在36℃—30℃之间。

在冷却器投入工作后油温继续上升,达到2T3最高温度设定值50℃,2T3接点闭合,供油温度指示灯4HD亮,电笛DD发出报警声响,此时应对冷却器进行检修。

(4)油位控制:

油箱上装有一只浮球式液位控制器,当油位降低到下限值200mm时,SL2接点闭合,油位过低指示灯3HD亮,电笛DD发出报警声响。

此时人工补充油,当油位上升到上限值600mm时,SL1接点闭合,油位过高指示灯2HD亮,电笛DD发出的报警声响,此时停止加油。

3.9.2.5操作规程:

(1)按系统工作压力及工作油温要求,将二只压力开关的压力和电控箱上的两只温度控制仪的温度调节到设定值的相应位置,打开相应的油、水阀门。

(2)将双筒网片式过滤器的换向阀手柄扳到另一个过滤器工作的位置上,检查列管式油冷却器夹紧螺栓,如有松动,立即紧固。

(3)根据系统要求的工作油温,先启加热器将油加热,加热期间,油应处于流动状态。

(4)在主机工作前,先开启工作油泵、使系统达到工作压力后,再启动主机投入工作,主机停止后,人工停油泵。

(5)工作中如因油压、油温、油位、压差处于不正常时,则有相应的信号灯亮,同时有喇叭音响报警,先按喇叭按钮解除音响,再按信号灯显示部位采取相应的措施。

3.9.3喷雾润滑装置(GPZ—5):

3.9.3.1用途:

GPZ—5喷雾润滑装置是用于棒磨机大小开式齿轮润滑。

3.9.3.2技术性能:

公称油压

10MPa

加油泵流量

70L/h

120ml/min

加油泵公称压力

3.5MPa

排气压力

0.45~0.7MPa

加油泵功率

0.37KW

排气量

0.7m3/min

环境温度

—10~80℃

喷嘴数量

3~6组

润滑油粘度

N460~N680

喷射距离

200+10mm

润滑脂针入度

265~385

润滑泵电机功率

3.9.3.3工作原理及结构特点:

喷雾润滑是借助压缩空气的压力,将润滑油通过特殊设计的喷嘴充分混合雾化后喷射到齿轮工作齿面上,形成具有一定厚度、均匀坚韧的润滑油膜,实现液体摩擦,达到润滑目的。

本装置由电动润滑泵、气源、电气控制系统和喷射阀组装置等部件构成。

其中电动润滑泵、空压机和电气控制箱均集装在机柜中,递进式分配器、喷射装置安装在主机传动齿轮的罩壳上,中间通过管路与机柜上的油、气出