印刷电路板入门Word格式文档下载.docx

《印刷电路板入门Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《印刷电路板入门Word格式文档下载.docx(12页珍藏版)》请在冰豆网上搜索。

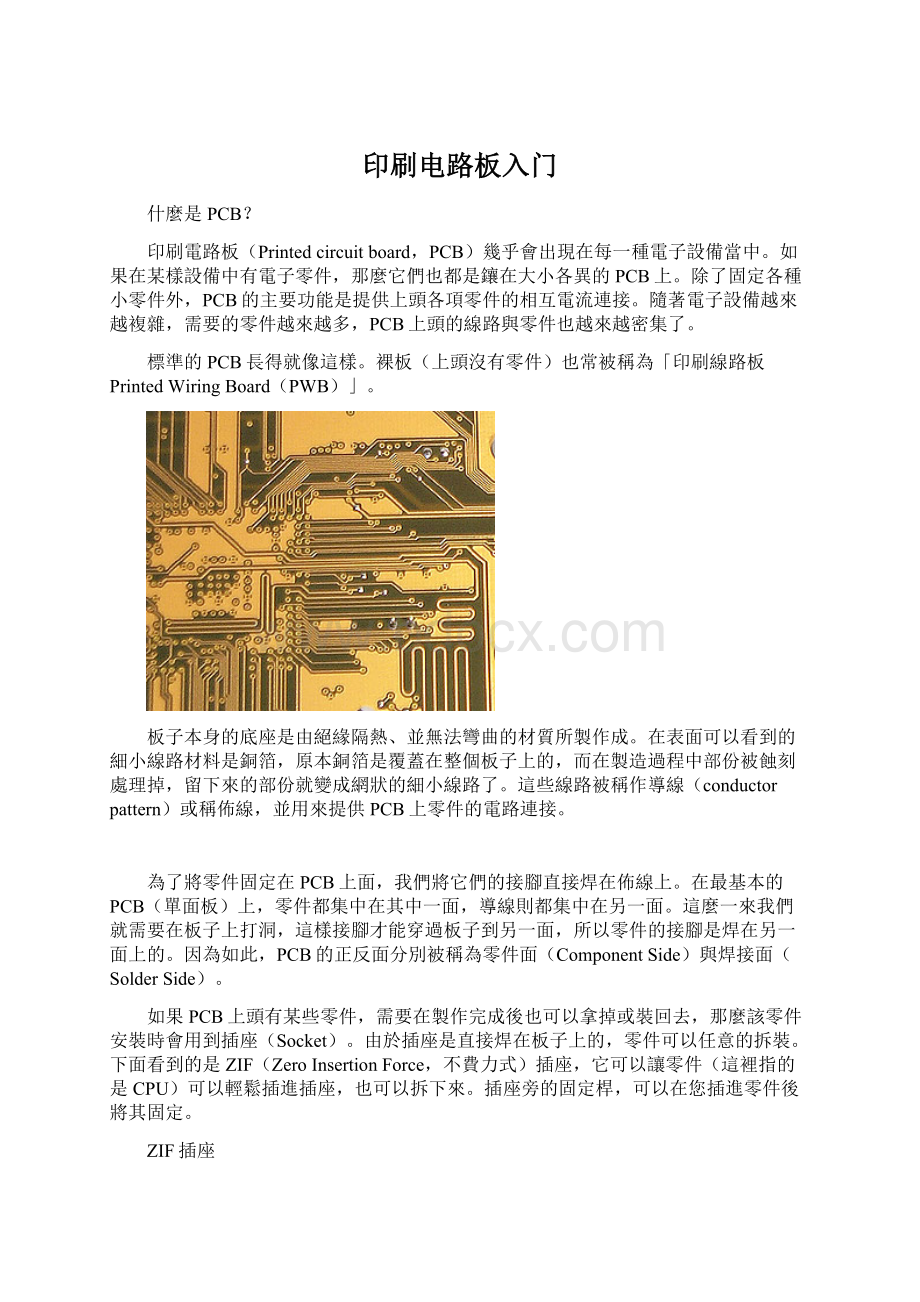

金手指上包含了許多裸露的銅墊,這些銅墊事實上也是PCB佈線的一部份。

通常連接時,我們將其中一片PCB上的金手指插進另一片PCB上合適的插槽上(一般叫做擴充槽Slot)。

在電腦中,像是顯示卡,音效卡或是其他類似的界面卡,都是藉著金手指來與主機板連接的。

邊接頭(俗稱金手指)

AGP擴充槽

PCB上的綠色或是棕色,是防焊漆(soldermask)的顏色。

這層是絕緣的防護層,可以保護銅線,也可以防止零件被焊到不正確的地方。

在防焊層上另外會印刷上一層網版印刷面(silkscreen)。

通常在這上面會印上文字與符號(大多是白色的),以標示出各零件在板子上的位置。

網版印刷面也被稱作圖標面(legend)。

有白色圖標面的綠色PCB

沒有圖標面的棕色PCB

PCB的種類

單面板(Single-SidedBoards)

我們剛剛提到過,在最基本的PCB上,零件集中在其中一面,導線則集中在另一面上。

因為導線只出現在其中一面,所以我們就稱這種PCB叫作單面板(Single-sided)。

因為單面板在設計線路上有許多嚴格的限制(因為只有一面,佈線間不能交叉而必須繞獨自的路徑),所以只有早期的電路才使用這類的板子。

單面PCB底面

雙面板(Double-SidedBoards)

這種電路板的兩面都有佈線。

不過要用上兩面的導線,必須要在兩面間有適當的電路連接才行。

這種電路間的「橋樑」叫做導孔(via)。

導孔是在PCB上,充滿或塗上金屬的小洞,它可以與兩面的導線相連接。

因為雙面板的面積比單面板大了一倍,而且因為佈線可以互相交錯(可以繞到另一面),它更適合用在比單面板更複雜的電路上。

雙面PCB表面

雙面PCB底面

多層板(Multi-LayerBoards)

為了增加可以佈線的面積,多層板用上了更多單或雙面的佈線板。

多層板使用數片雙面板,並在每層板間放進一層絕緣層後黏牢(壓合)。

板子的層數就代表了有幾層獨立的佈線層,通常層數都是偶數,並且包含最外側的兩層。

大部分的主機板都是4到8層的結構,不過技術上可以做到近100層的PCB板。

大型的超級電腦大多使用相當多層的主機板,不過因為這類電腦已經可以用許多普通電腦的群組代替,超多層板已經漸漸不被使用了。

因為PCB中的各層都緊密的結合,一般不太容易看出實際數目,不過如果您仔細觀察主機板,也許可以看出來。

我們剛剛提到的導孔(via),如果應用在雙面板上,那麼一定都是打穿整個板子。

不過在多層板當中,如果您只想連接其中一些線路,那麼導孔可能會浪費一些其他層的線路空間。

埋孔(Buriedvias)和盲孔(Blindvias)技術可以避免這個問題,因為它們只穿透其中幾層。

盲孔是將幾層內部PCB與表面PCB連接,不須穿透整個板子。

埋孔則只連接內部的PCB,所以光是從表面是看不出來的。

在多層板PCB中,整層都直接連接上地線與電源。

所以我們將各層分類為訊號層(Signal),電源層(Power)或是地線層(Ground)。

如果PCB上的零件需要不同的電源供應,通常這類PCB會有兩層以上的電源與電線層。

零件封裝技術

插入式封裝技術(ThroughHoleTechnology)

將零件安置在板子的一面,並將接腳焊在另一面上,這種技術稱為「插入式(ThroughHoleTechnology,THT)」封裝。

這種零件會需要佔用大量的空間,並且要為每隻接腳鑽一個洞。

所以它們的接腳其實佔掉兩面的空間,而且焊點也比較大。

但另一方面,THT零件和SMT(SurfaceMountedTechnology,表面黏著式)零件比起來,與PCB連接的構造比較好,關於這點我們稍後再談。

像是排線的插座,和類似的界面都需要能耐壓力,所以通常它們都是THT封裝。

THT零件(焊接在底部)

表面黏著式封裝技術(SurfaceMountedTechnology)

使用表面黏著式封裝(SurfaceMountedTechnology,SMT)的零件,接腳是焊在與零件同一面。

這種技術不用為每個接腳的焊接,而都在PCB上鑽洞。

表面黏著式零件

表面黏著式的零件,甚至還能在兩面都焊上。

表面黏著式的零件焊在PCB上的同一面。

SMT也比THT的零件要小。

和使用THT零件的PCB比起來,使用SMT技術的PCB板上零件要密集很多。

SMT封裝零件也比THT的要便宜。

所以現今的PCB上大部分都是SMT,自然不足為奇。

因為焊點和零件的接腳非常的小,要用人工焊接實在非常難。

不過如果考慮到目前的組裝都是全自動的話,這個問題只會出現在修復零件的時候吧。

設計流程

在PCB的設計中,其實在正式佈線前,還要經過很漫長的步驟,以下就是主要設計的流程:

系統規格

首先要先規劃出該電子設備的各項系統規格。

包含了系統功能,成本限制,大小,運作情形等等。

系統功能區塊圖

接下來必須要製作出系統的功能區塊圖。

區塊間的關係也必須要標示出來。

將系統分割幾個PCB

將系統分割數個PCB的話,不僅在尺寸上可以縮小,也可以讓系統具有升級與交換零件的能力。

系統功能區塊圖就提供了我們分割的依據。

像是電腦就可以分成主機板、顯示卡、音效卡、軟碟和電源供應器等等。

決定使用封裝方法,和各PCB的大小

當各PCB使用的技術和電路數量都決定好了,接下來就是決定板子的大小了。

如果設計的過大,那麼封裝技術就要改變,或是重新作分割的動作。

在選擇技術時,也要將線路圖的品質與速度都考量進去。

繪出所有PCB的電路概圖

概圖中要表示出各零件間的相互連接細節。

所有系統中的PCB都必須要描出來,現今大多採用CAD(電腦輔助設計,ComputerAidedDesign)的方式。

下面就是使用CircuitMakerTM設計的範例。

PCB的電路概圖

初步設計的模擬運作為了確保設計出來的電路圖可以正常運作,這必須先用電腦軟體來模擬一次。

這類軟體可以讀取概圖,並且用許多方式顯示電路運作的情況。

這比起實際做出一塊樣本PCB,然後用手動測量要來的有效率多了。

將零件放上PCB

零件放置的方式,是根據它們之間如何相連來決定的。

它們必須以最有效率的方式與路徑相連接。

所謂有效率的佈線,就是牽線越短並且通過層數越少(這也同時減少導孔的數目)越好,不過在真正佈線時,我們會再提到這個問題。

下面是匯流排在PCB上佈線的樣子。

為了讓各零件都能夠擁有完美的配線,放置的位置是很重要的。

導線構成的匯流排

測試佈線可能性,與高速下的正確運作

現今的部份電腦軟體,可以檢查各零件擺設的位置是否可以正確連接,或是檢查在高速運作下,這樣是否可以正確運作。

這項步驟稱為安排零件,不過我們不會太深入研究這些。

如果電路設計有問題,在實地導出線路前,還可以重新安排零件的位置。

導出PCB上線路

在概圖中的連接,現在將會實地作成佈線的樣子。

這項步驟通常都是全自動的,不過一般來說還是需要手動更改某些部份。

下面是2層板的導線範本。

紅色和藍色的線條,分別代表PCB的零件層與焊接層。

白色的文字與四方形代表的是網版印刷面的各項標示。

紅色的點和圓圈代表鑽洞與導孔。

最右方我們可以看到PCB上的焊接面有金手指。

這個PCB的最終構圖通常稱為工作底片(Artwork)。

使用CAD軟體作PCB導線設計

每一次的設計,都必須要符合一套規定,像是線路間的最小保留空隙,最小線路寬度,和其他類似的實際限制等。

這些規定依照電路的速度,傳送訊號的強弱,電路對耗電與雜訊的敏感度,以及材質品質與製造設備等因素而有不同。

如果電流強度上升,那導線的粗細也必須要增加。

為了減少PCB的成本,在減少層數的同時,也必須要注意這些規定是否仍舊符合。

如果需要超過2層的構造的話,那麼通常會使用到電源層以及地線層,來避免訊號層上的傳送訊號受到影響,並且可以當作訊號層的防護罩。

導線後電路測試

為了確定線路在導線後能夠正常運作,它必須要通過最後檢測。

這項檢測也可以檢查是否有不正確的連接,並且所有連線都照著概圖走。

建立製作檔案

因為目前有許多設計PCB的CAD工具,製造廠商必須有符合標準的檔案,才能製造板子。

標準規格有好幾種,不過最常用的是Gerberfiles規格。

一組Gerberfiles包括各訊號、電源以及地線層的平面圖,防焊層與網板印刷面的平面圖,以及鑽孔與取放等指定檔案。

電磁相容問題

沒有照EMC(電磁相容)規格設計的電子設備,很可能會散發出電磁能量,並且干擾附近的電器。

EMC對電磁干擾(EMI),電磁場(EMF)和射頻干擾(RFI)等都規定了最大的限制。

這項規定可以確保該電器與附近其他電器的正常運作。

EMC對一項設備,散射或傳導到另一設備的能量有嚴格的限制,並且設計時要減少對外來EMF、EMI、RFI等的磁化率。

換言之,這項規定的目的就是要防止電磁能量進入或由裝置散發出。

這其實是一項很難解決的問題,一般大多會使用電源和地線層,或是將PCB放進金屬盒子當中以解決這些問題。

電源和地線層可以防止訊號層受干擾,金屬盒的效用也差不多。

對這些問題我們就不過於深入了。

電路的最大速度得看如何照EMC規定做了。

內部的EMI,像是導體間的電流耗損,會隨著頻率上升而增強。

如果兩者之間的的電流差距過大,那麼一定要拉長兩者間的距離。

這也告訴我們如何避免高壓,以及讓電路的電流消耗降到最低。

佈線的延遲率也很重要,所以長度自然越短越好。

所以佈線良好的小PCB,會比大PCB更適合在高速下運作。

PCB製造流程

PCB的製造過程由玻璃環氧樹脂(GlassEpoxy)或類似材質製成的「基板」開始。

影像(成形/導線製作)

製作的第一步是建立出零件間連線的佈線。

我們採用負片轉印(Subtractivetransfer)方式將工作底片表現在金屬導體上。

這項技巧是將整個表面鋪上一層薄薄的銅箔,並且把多餘的部份給移除。

追加式轉印(AdditivePatterntransfer)是另一種比較少人使用的方式,這是只在需要的地方加上銅線的方法,不過我們在這裡就不多談了。

如果製作的是雙面板,那麼PCB的基板兩面都會鋪上銅箔,如果製作的是多層板,接下來的步驟則會將這些板子黏在一起。

接下來的流程圖,介紹了導線如何焊在基板上。

影像(成形/導線製作)

正光阻劑(positivephotoresist)是由感光劑製成的,它在照明下會溶解(負光阻劑則是如果沒有經過照明就會分解)。

有很多方式可以處理銅表面的光阻劑,不過最普遍的方式,是將它加熱,並在含有光阻劑的表面上滾動(稱作乾膜光阻劑)。

它也可以用液態的方式噴在上頭,不過乾膜式提供比較高的解析度,也可以製作出比較細的導線。

遮光罩只是一個製造中PCB層的模板。

在PCB板上的光阻劑經過UV光曝光之前,覆蓋在上面的遮光罩可以防止部份區域的光阻劑不被曝光(假設用的是正光阻劑)。

這些被光阻劑蓋住的地方,將會變成佈線。

在光阻劑顯影之後,要蝕刻的其他的裸銅部份。

蝕刻過程可以將板子浸到蝕刻溶劑中,或是將溶劑噴在板子上。

一般用作蝕刻溶劑的有,氯化鐵(FerricChloride),鹼性氨(AlkalineAmmonia),硫酸加過氧化氫(SulfuricAcid+HydrogenPeroxide),和氯化銅(CupricChloride)等。

蝕刻結束後將剩下的光阻劑去除掉。

這稱作脫膜(Stripping)程序。

您可以由下面的圖片看出銅線是如何佈線的。

鑽孔與電鍍

如果製作的是多層PCB板,並且裡頭包含埋孔或是盲孔的話,每一層板子在黏合前必須要先鑽孔與電鍍。

如果不經過這個步驟,那麼就沒辦法互相連接了。

在根據鑽孔需求由機器設備鑽孔之後,孔璧裡頭必須經過電鍍(鍍通孔技術,Plated-Through-Holetechnology,PTH)。

在孔璧內部作金屬處理後,可以讓內部的各層線路能夠彼此連接。

在開始電鍍之前,必須先清掉孔內的雜物。

這是因為樹脂環氧物在加熱後會產生一些化學變化,而它會覆蓋住內部PCB層,所以要先清掉。

清除與電鍍動作都會在化學製程中完成。

多層PCB壓合

各單片層必須要壓合才能製造出多層板。

壓合動作包括在各層間加入絕緣層,以及將彼此黏牢等。

如果有透過好幾層的導孔,那麼每層都必須要重複處理。

多層板的外側兩面上的佈線,則通常在多層板壓合後才處理。

處理防焊層、網版印刷面和金手指部份電鍍

接下來將防焊漆覆蓋在最外層的佈線上,這樣一來佈線就不會接觸到電鍍部份外了。

網版印刷面則印在其上,以標示各零件的位置,它不能夠覆蓋在任何佈線或是金手指上,不然可能會減低可焊性或是電流連接的穩定性。

金手指部份通常會鍍上金,這樣在插入擴充槽時,才能確保高品質的電流連接。

測試

測試PCB是否有短路或是斷路的狀況,可以使用光學或電子方式測試。

光學方式採用掃描以找出各層的缺陷,電子測試則通常用飛針探測儀(Flying-Probe)來檢查所有連接。

電子測試在尋找短路或斷路比較準確,不過光學測試可以更容易偵測到導體間不正確空隙的問題。

零件安裝與焊接

最後一項步驟就是安裝與焊接各零件了。

無論是THT與SMT零件都利用機器設備來安裝放置在PCB上。

THT零件通常都用叫做波峰焊接(WaveSoldering)的方式來焊接。

這可以讓所有零件一次焊接上PCB。

首先將接腳切割到靠近板子,並且稍微彎曲以讓零件能夠固定。

接著將PCB移到助溶劑的水波上,讓底部接觸到助溶劑,這樣可以將底部金屬上的氧化物給除去。

在加熱PCB後,這次則移到融化的焊料上,在和底部接觸後焊接就完成了。

自動焊接SMT零件的方式則稱為再流回焊接(OverReflowSoldering)。

裡頭含有助溶劑與焊料的糊狀焊接物,在零件安裝在PCB上後先處理一次,經過PCB加熱後再處理一次。

待PCB冷卻之後焊接就完成了,接下來就是準備進行PCB的最終測試了。

節省製造成本的方法

為了讓PCB的成本能夠越低越好,有許多因素必須要列入考量:

‧板子的大小自然是個重點。

板子越小成本就越低。

部份的PCB尺寸已經成為標準,只要照著尺寸作那麼成本就自然會下降。

CustomPCB網站上有一些關於標準尺寸的資訊。

‧使用SMT會比THT來得省錢,因為PCB上的零件會更密集(也會比較小)。

‧另一方面,如果板子上的零件很密集,那麼佈線也必須更細,使用的設備也相對的要更高階。

同時使用的材質也要更高級,在導線設計上也必須要更小心,以免造成耗電等會對電路造成影響的問題。

這些問題帶來的成本,可比縮小PCB尺寸所節省的還要多。

‧層數越多成本越高,不過層數少的PCB通常會造成大小的增加。

‧鑽孔需要時間,所以導孔越少越好。

‧埋孔比貫穿所有層的導孔要貴。

因為埋孔必須要在接合前就先鑽好洞。

‧板子上孔的大小是依照零件接腳的直徑來決定。

如果板子上有不同類型接腳的零件,那麼因為機器不能使用同一個鑽頭鑽所有的洞,相對的比較耗時間,也代表製造成本相對提升。

‧使用飛針式探測方式的電子測試,通常比光學方式貴。

一般來說光學測試已經足夠保證PCB上沒有任何錯誤。

總而言之,廠商在設備上下的工夫也是越來越複雜了。

了解PCB的製造過程是很有用的,因為當我們在比較主機板時,相同效能的板子成本可能不同,穩定性也各異,這也讓我們得以比較各廠商的能力。