钣金表面处理通用检验标准详文档格式.docx

《钣金表面处理通用检验标准详文档格式.docx》由会员分享,可在线阅读,更多相关《钣金表面处理通用检验标准详文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

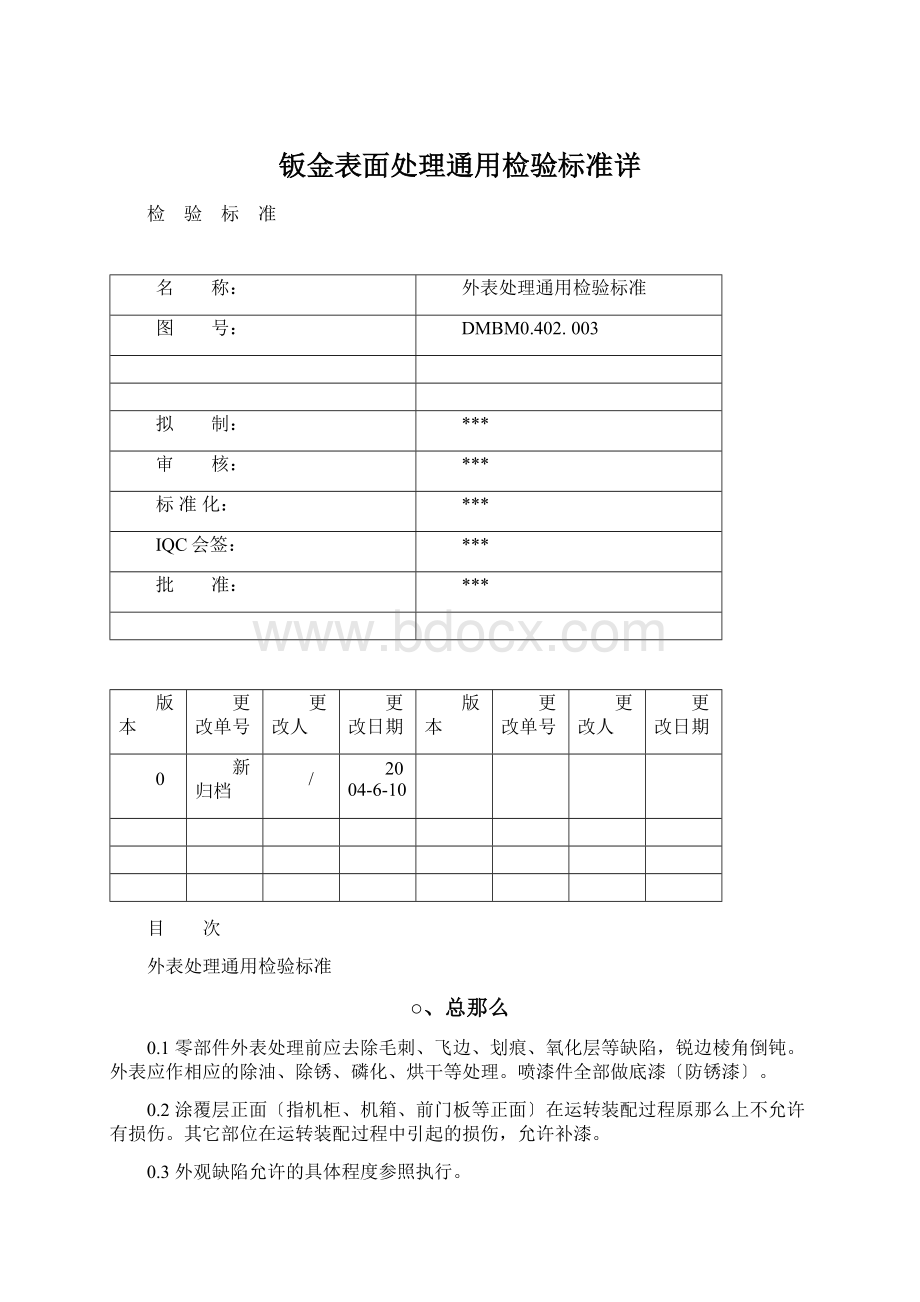

材料:

20冷轧钢

尺寸:

80×

125×

1~4(mm)

外表粗糙度:

Ra≤1m

外表处理:

镀铜+光亮镍。

滚镀工艺

依工艺设备特点选择适当形状和大小的试样,要求其至少有一平面面积大于30×

30(mm)

1.2外观

所有零件都应按GB5926-86进展外观检查。

镍镀层应是光亮或带有柔和浅黄色的银白色。

镀层结晶应均匀、细致、光滑、连续。

在零件的非主视外表,允许有以下缺陷:

1〕小而少的夹具印〔夹具印小于1×

1mm2〕;

2〕镀层局部呈雾状〔雾状面积小于10×

10mm2〕。

不允许:

1〕镀层有斑点、黑点、烧焦、粗糙、针孔、麻点、分层、起泡、起皮、脱落:

2〕树枝状、海绵状和条纹状镀层;

3〕局部无镀层〔盲孔、以与深度大于直径的孔局部除外〕;

4〕以与节中未包含的其它缺陷。

1.3镀层厚度

按GB5930-86进展检测。

厚度检查在零件上进展;

每批零件供给方都需检测。

对钢铁零件外表:

凡能被直径为20mm的球接触到的区域,其局部总厚度必须到达30μm以上,其中铜镀层为20-25μm,镍镀层为10-15μm;

盲孔、以与深度大于直径或开口宽度的局部不规定厚度。

对铜合金零件外表:

凡能被直径为20mm的球接触到的区域,镍镀层为15-20μm;

凡直径为20mm的球不能接触到的区域,其厚度不作要求。

1.3.5对螺纹紧固件:

其镀层厚度必须符合图纸或GB5267-85中的要求,大致如下表所示;

其厚度检测方法按GB5267-85的相关容进展。

螺纹公称直径(mm)

≤2.5

3~8

10~12

14~22

镀层厚度(μm)

3

5

8

10

1.3.6当对检测结果有争议时,按GB6462-86进展仲裁试验。

1.4结合强度

供给方每批至少检查一件试样〔试样要求见1.1节〕或样件。

按GB5270-85的“锉刀试验〞方法进展检测,镀层与基体、镀层与镀层之间应结合良好,没有任何别离现象。

对螺纹紧固件不要求此项容。

1.5耐蚀性

每月或有新配溶液时,供给方至少检查一件试样〔试样要求见1.1节〕。

按GB/T10125-1997方法进展8小时的CASS试验〔铜加速乙酸盐雾试验〕;

试验后,在试样边缘以外的外表不能出现基体腐蚀迹象。

二、电镀锌检验标准

2.1试样要求

Ra≤1m

外表处理:

根据鉴定要求选择彩色钝化或白色钝化或黑色钝化工艺。

依工艺设备特点选择适当形状和大小的试样,要求其至少一平面面积大于30×

根据鉴定要求选择彩色钝化或白色钝化或黑色钝化工艺。

2.2外观

所有零件都应进展外观检查。

镀层结晶均匀、细致、连续。

彩色钝化膜应是带有绿色、黄色和紫色色彩的光亮彩虹色;

白色钝化膜应是带有光泽的均匀青白色或蓝白色;

黑色钝化〔氧化〕膜应是均匀的黑色。

在零件外表,允许有以下缺陷:

1〕轻微水印〔主视外表不允许有水印〕;

2〕非主视外表上小而少的夹具印〔夹具印小于1×

3〕由于零件外表状态不同,同一零件上有不均匀的颜色或光泽;

4〕在复杂件、大型件或过长的零件棱边与端部有轻微的粗糙〔不影响装配〕;

5〕焊缝、搭接交界处不明显的稍暗或发白。

不允许:

1〕镀层粗糙、起泡、烧焦、孔隙、黑点、疙瘩、脱落、裂纹;

3〕钝化膜疏松、起粉;

4〕局部无镀层〔盲孔、通孔深处除外〕;

5〕手印;

6〕彩色钝化膜中夹有深黄色、棕色或褐色;

7〕在节中未包括的其它缺陷。

2.3镀层厚度

按GB4956-85进展检测。

在零件外表,凡能被直径为20mm的球接触到的区域,其平均厚度应为8-12μm,低电位区域〔如槽〕允许最小平均厚度在5μm以上。

对带螺纹的工件:

其镀层厚度以保证螺纹质量为准,即必须符合图纸或GB5267-85中的要求,如下表所示;

螺纹上镀层厚度(μm)

当对检测结果有争议时,按GB6462-86进展仲裁试验。

2.4结合强度

试验应在电镀完成24小时以后、三天之进展;

供给方每批至少检查一件试样〔试样要求见2.1节〕或样件。

按ISO2409的试验方法,在试样或样件上划出1mm见方的100个小格,然后用标准胶带拉扯,应没有钝化膜或镀层脱落现象。

2.5耐蚀性

试验应在电镀完成24小时以后、三天之进展;

每月或有新配溶液时,供给方至少检查一件试样〔试样要求见2.1节〕。

对彩色或黑色钝化膜:

按GB/T10125-1997进展96小时的中性盐雾试验;

试验后,在每一试样边缘以外的外表不能出现白色或黑色或棕色腐蚀点。

对白色钝化膜:

按GB/T10125-1997进展24小时的中性盐雾试验;

2.6白色钝化膜的存在性试验

电镀完成24小时后、三天之,按GB9791-88在样件上进展钝化膜存在试验;

供给方至少每批零件需检查一个样件。

三、装饰镀铬检验标准

3.1试样要求

1~4(mm)或φ10~20×

125(mm)

Ra≤0.8m

镀铜+镍+铬

3.2外观

镀层应是光亮、稍带有浅蓝色的亮白色,且结晶均匀、细致、光滑、连续。

允许在非工作面有夹具印。

主视外表不允许有起泡、麻点、粗糙、脱落、分层、斑点、黑点、裂纹、针孔、起皮、发雾、局部无镀层〔盲孔、以与深度大于直径的孔局部除外〕、污迹或变色等缺陷。

总厚度在20μm以上的装饰铬镀层,到达基体金属的蓝色斑点数,在任一平方厘米上应不多于3个。

3.3镀层厚度

按GB/T4955-1997进展厚度检测、也可利用X射线镀层分析仪进展测试。

分别测量铜、镍与铬层厚度。

对钢铁或锌合金零件外表:

凡能被直径为20mm的球接触到的区域,其局部总厚度必须到达30m以上,其中铜镀层为20-25m、镍镀层为10-15m、铬镀层不低于0.3m;

凡能被直径为20mm的球接触到的区域,镍镀层为15-20m、铬镀层不低于0.3m;

3.3.5对螺纹紧固件:

镀层厚度(m)

3.3.6对带螺纹的结构件,其镀层厚度除应满足或3.3.3条的要求外,主要应保证螺纹尺寸;

螺纹超差时可以通过镀后加工来修正。

3.3.7当对检测结果有争议时,用库仑法测量铬层厚度,按GB6462-86用显微镜法测量镍和铜层厚度。

3.4结合强度

1供给方每批至少检查一件试样〔试样要求见3.1节〕或样件。

2按GB5270-85的“锉刀试验〞方法进展检测,镀层与基体、镀层与镀层之间应结合良好,没有任何别离现象。

3对螺纹紧固件不要求此项容。

3.5耐蚀性

1每月或有新配溶液时,供给方至少检查一件试样〔试样要求见3.1节〕。

2按GB/T10125-1997方法进展8小时的CASS试验〔铜加速乙酸盐雾试验〕;

四、喷漆检验标准

4.1试片要求

符合GB9271-88的铝板或马口铁板

〔0.5~2〕mm

外表预处理:

铝为硫酸阳极化或化学氧化

马口铁板按GB9271-88进展溶剂清洗

喷涂:

试片应两面喷漆〔有底漆要求时,应一面为底漆,另一面为底漆+面漆;

所用油漆涂料应与TS-S1*******5中任一标准样板所对应的油漆涂料产品一样;

且应在外表预处理后24小时进展喷漆操作。

4.2颜色

所有试片的面漆均应进展颜色检查。

按GB11186.2-89测量面漆层颜色,在与相应的标准样板〔见TS-S1*******5〕比拟时,其色差值ΔE应不大于0.8〔“艾默生蓝〞应不大于1.5、“艾默生黑〞应不大于2.2〕。

〔注:

防锈漆可不测色差值,以目视观测无明显差异为合格。

〕

4.3光泽

所有试片的面漆均应进展光泽检查。

按GB9754-88测量面漆层的光泽,应在油漆涂料标准规定的围以。

4.4外观

所有零件均应进展目视外观检查。

面漆层应均匀、连续、色泽一致,无夹杂外来物,无缩孔、起泡、针孔、开裂、剥落、粉化、颗粒、流挂、露底等缺陷;

无特殊纹理要求时不能出现桔皮现象。

零件的颜色、光泽和纹理均应与标准样板〔见TS-S1*******5〕一致。

有争议时,按GB11186.2-89或GB9754-88测试色差或光泽,其结果应符合4.2或4.3的规定。

4.4.4不同部位的漆层有不同的外观要求,可按具体技术文件检查。

如果工程文件中没有特殊要求,那么必须到达下述质量等级。

A级:

漆层能直接看到的部位;

B级:

漆层在间接可视部位;

C级:

漆层在不可见部位。

各级要求见下表:

缺陷类型

质量等级A

质量等级B

质量等级C

喷雾引起的外表粗糙

不允许

允许

灰尘夹杂

允许微量夹杂

桔皮

流挂凹陷

允许感觉不到者

4.5漆层厚度

每批零件抽样检查。

在零件的平面区域按GB/T13452.2-92测量油漆层的厚度。

一般漆层总厚度值应为30-50m;

特殊纹理油漆层的厚度应在相应工艺文件要求的围之。

4.6附着力

附着力检查在试片或样件上进展,试片要求见4.1节。

每批零件供给方检查一块试片或样件,试片或样件应与该批零件同时进展同样的外表预处理与喷漆。

按ISO2409进展漆层附着力试验,要求底漆与面漆、底漆与基体之间均应100%附着。

4.7抗冲击性

抗冲击性检查在试片或样件上进展,试片要求见4.1节。

按GB/T1732-93进展试验,抗冲击性应到达50kg.cm。

4.8耐溶剂〔无水乙醇〕性

室温下,用无水乙醇润湿脱脂棉球或白色棉质软布,然后以1kg压力和1秒钟往返1次的速度来回擦拭涂层外表同一位置20次后,目测涂层外表应无失光、明显掉色等会表露出被擦拭的迹象。

五、粉末喷涂检验标准

5.1试片要求

80×

铝为硫酸阳极化

喷涂用涂料应与TS-S1*******5中任一标准样板所对应的涂料产品一样;

且应在外表预处理后24小时进展喷涂操作。

5.2颜色

所有试片均应进展颜色检查。

按GB11186.2-89测量涂层颜色,在与相应的标准样板〔见TS-S1*******5〕比拟时,其色差值ΔE应不大于0.8〔“艾默生蓝〞应不大于1.5、“艾默生黑〞应不大于2.2〕。

5.3光泽

所有试片均应进展光泽检查。

按GB9754-88测量涂层的光泽,应在涂料标准规定的围以。

5.4外观

涂层应均匀、连续、色泽一致,无夹杂外来物,无缩孔、起泡、针孔、开裂、剥落、粉化、颗粒、流挂、露底等缺陷;

有争议时,按GB11186.2-89或GB9754-88测试色差或光泽,其结果应符合5.2或5.3的规定。

5.5涂层厚度

供给方每批零件抽样检查。

在零件的平面区域按GB/T13452.2-92测量涂层的厚度。

一般涂层其厚度值应为50-70m;

特殊纹理涂层的厚度应在相应工艺文件要求的围之〔砂纹粉涂层应为60-80μm,桔砂纹粉涂层应为80-100μm〕。

5.6附着力

附着力检查在试片或样件上进展,试片要求见5.1节。

供给方每批零件检查一块试片或样件,试片或样件应与该批零件同时进展同样的外表预处理与喷涂。

按ISO2409进展涂层附着力试验,要求涂层应100%附着。

5.7抗冲击性

抗冲击性检查在试片或样件上进展,试片要求见5.1节。

按GB/T1732-93进展试验,抗冲击性应到达50kg.cm。

5.8耐溶剂〔无水乙醇〕性

室温下,用无水乙醇润湿脱脂棉球或白色棉质软布,然后以1kg压力和1秒钟往返1次的速度来回擦拭涂层外表同一位置20次后,目测涂层外表应无失光、明显掉色等会表露出被擦拭的迹象。

六、铝合金化学氧化检验标准

6.1试片要求

6063裸铝板

根据鉴定要求选择无色化学氧化或彩色化学氧化;

喷砂光亮无色化学氧化的试片只要求单面喷砂。

6.2外观

氧化膜必须连续、均匀。

完整。

零件外表不允许有划伤、污染、腐蚀痕迹或疏松粉末;

但允许有轻微的夹具印。

焊缝与焊点处不允许膜层发黑。

无色化学氧化膜应是铝基底颜色。

彩色化学氧化膜应是金黄色至彩虹色〔铸件外表呈灰色〕。

喷砂光亮无色化学氧化膜的粗糙度、外观应与签样一致;

必要时,按GB10610-89方法测试其粗糙度Ra应在1.5~1.8m围以。

6.3耐蚀性

6.3.1耐蚀性检查在试片上进展。

6.3.2供给方每批零件至少需检查一个试片〔试片要求见6.1节〕。

GB/T10125-1997进展168小时的中性盐雾试验;

试验后,在每一试片边缘以外的外表上直径不大于0.8mm的腐蚀点不能多于三个。

GB/T10125-1997进展100小时的中性盐雾试验;

〔喷砂光亮无色化学氧化的耐蚀性试验方法参见7.4局部〕。

七、铝合金喷砂光亮阳极化检验标准

7.1试片要求

材料:

尺寸:

外表粗糙度:

外表处理:

一面为喷砂光亮阳极化,另一面为不喷砂的光亮阳极化。

注:

推荐的干喷砂工艺如下:

材料---------------------------玻璃珠

材料规格---------------------100~140目

空气压力--------------------500~700KPa

喷嘴移动速度--------------约100mm/s

工件外表与喷枪距离----约200mm

工件外表与喷枪角度----约30°

7.2外观

7.2.1所有零件都应进展外观检查。

7.2.2外表外观应与签样一致;

当有争议时,按GB10610-89方法测试其粗糙度Ra应在1.5~1.8m围以。

7.2.3零件外表不允许有划伤、污染、石花纹、腐蚀痕迹或疏松粉末;

7.3氧化膜厚度

按GB4957-85用涡流法在零件的非吹砂面测量氧化膜的厚度,其厚度值应为6m以上。

必要时,以在试片上用金相方法测试的结果为准。

7.4耐蚀性

7.4.1耐蚀性检查在试片上进展。

〔试片要求见7.1节〕

7.4.2供给方至少每三个月检查一个试片;

按GB/T10125-1997进展240小时的中性盐雾试验〔注意将试片的非喷砂面暴露在盐雾中〕;

试验后,在试片边缘以外的外表应无腐蚀痕迹。

7.5封闭质量

供给方按GB8753-88每批在一个样件或试片上进展检验,应能到达1级以优的等级。

八、喷砂与拉丝检验标准

8.1拉丝件

8.1.1所有零件都应进展外观检查。

8.1.2拉丝外表纹路均匀,无划痕、污染、烧伤和腐蚀现象。

8.1.3拉丝外表的外观必须与签样一致;

必要时,按GB10610-89的方法测试其粗糙度Ra应在2.2~3.4m围以(在垂直于纹路的方向上进展测量)。

8.2喷砂件

8.2.1所有试片进展外观检查。

8.2.2喷砂外表纹理均匀,无划痕、污染、石花纹、腐蚀痕迹或疏松粉末。

签样一致;

必要时,按GB10610-89的方法测试其粗糙度Ra应在1.5~1.8m围以。

■