原料磨岗位培训文档格式.docx

《原料磨岗位培训文档格式.docx》由会员分享,可在线阅读,更多相关《原料磨岗位培训文档格式.docx(21页珍藏版)》请在冰豆网上搜索。

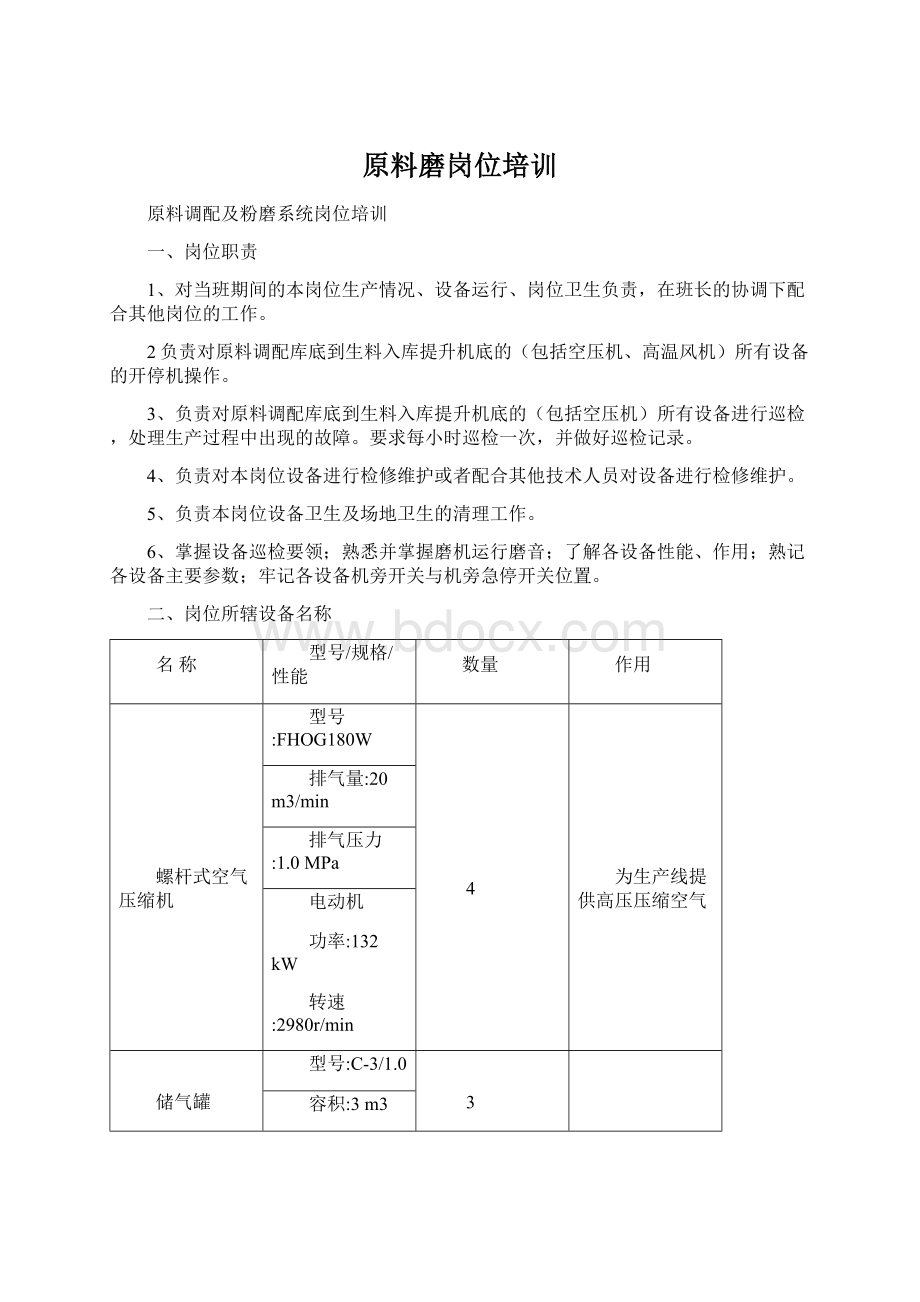

FHLG-25S

用于净化压缩空气内水汽

处理风量:

25Nm3/min

冷却水用量:

5.6t/h(每台)

制冷功率:

7.5HP

定量给料秤

型号:

DEL1020T4

6

用于入磨物料石灰石的配料计量

计量范围:

15~150t/h

正常流量:

35~95t/h

计量精度:

≤±

0.5%

计量物料:

石灰石

电动机

Y100L1-4

功率:

2.2KW

减速机SBD65

DEL0820T4右装

1

用于入磨物料铁粉的配料计量

0.35~3.5t/h

2t/h

铁粉

JW7134

0.75KW

减速机

型号SBD65

中型板式给料机(高铝土)右装

BL800-I

用于高铝土的出库输送

规格:

800×

3500mm

给料能力:

35t/h

给料范围:

3.5~35t/h

电动机(变频调速)

YYVPE100L2-4

3kW

减速器

XWED3-85-1003

速比:

1003

用于入磨物料高铝土的配料计量

计量范围:

3.5~35t/h

正常流量:

22t/h

计量精度:

计量物料:

高铝土

Y90L-4

1.5KW

减速机SBD65

带式输送机

TD75槽型

用于入磨物料的输送

规格:

B650×

101400mm

输送物料:

混合料

带速:

1.25m/s

提升高度:

10.7m

输送能力:

200t/h

布置型式:

凹弧

倾角:

0°

,16°

ZQ65

电动机

Y180M-4

18.5kW

双层双门重锤式锁风翻板阀

Φ1000x800mm

通过能力:

130t/h

用于磨头锁风

原料磨

型式:

风扫式管磨

1

用于粉磨生料

Φ4.0x8.5m

生产能力:

105~125t/h

入料粒度:

<

25mm

成品细度:

R80μm=12%

物料水分:

入磨≤5%;

出磨≤1%

筒体转速:

16.7r/min

装球量:

105t(Max.)

主轴承2x2.5m3/h

磨机传动装置

包括:

传动轴,膜片联轴器,电机底座等

电动机(主传动用)

YRKK630-4

2100KW

1490r/min

电压:

6kV

减速器(主传动用)

THDF(X)90

12.276

1470r/min

电动机(慢速驱动用)

Y200L-4

30KW

减速器(慢速驱动用)

主轴承润滑油站

GXYZ25

2

为原料磨磨机主轴承提供润滑

高压泵电机功率:

2.2KW

高压泵公称压力:

25MPa

高压泵公称流量:

2.5l/min

低压泵电机功率:

1.1KWx2(其中一台备用)

低压泵公称压力:

0.4Mpa

低压泵公称流量:

25l/min

3.6m3/h

电加热器功率:

4KWx3

主减速器稀油站

XYZ125G

为原料磨主减速机润滑

公称流量:

125l/min

公称压力:

0.4Mpa

11.25m3/h

电机功率:

4KWx2

组合式选粉机

CP2270

用于出磨生料的筛分

120~130t/h

主轴转速:

70~211r/min

0.080mm方孔筛筛余12%

风量:

160000~170000m3/h

传动装置

YTSP280M-4

90KW

1500r/min

减速器

B2SV05B

I=7.1

稀油站

XYZ-10G

为选粉机提供润滑

10l/min

0.6m3/h

0.55KW

1~2KW

压力螺旋输送机

型号规格:

LY300x1500mm

2

用于输送生料粉并锁风

布置形式:

水平

62r/min

45t/h

驱动装置

5.5kW

管式螺旋输送机

MLG300x4100mm

用于输送生料粉并锁风

62r/min

细粉空气输送斜槽

XZ40014800mm(防雨型)

用于输送生料粉到入库提升机

输送能力:

250t/h

斜度:

12°

离心式风机(顺90°

)

XQII4.7

1554m3/h

全压:

5187Pa

2840r/min

Y112M-2

4kW

2900r/min

粗粉空气输送斜槽

XZ3159063mm(防雨型)

用于输送机分选出的粗粉回磨

140t/h

10°

离心式风机(逆90°

Y112M-2

脉冲单机袋收尘器

HMC-64(A)

用于细粉斜槽收尘

≤3000m3/h

气体温度:

120C

压力损失:

1000~1200Pa

含尘浓度:

入口100g/m3(标);

出口50mg/m3(标)

清灰用压缩空气:

气量0.2m3/min;

压力0.5-0.7MPa

脉动阀(带电磁阀):

规格1;

220V功率:

6W

排风机

风量3000m3/h;

风压2300~2500Pa

用于单机袋收尘器供风

电动机(排风机用)

3kW

电动百叶阀(圆式)

ZKYVb-0.05

原料磨循环风机进口阀门

公称直径:

DN1800mm

工作压力:

0.05MPa

工作风温:

90℃max150℃

电动执行器

B+RS600/F105H

力矩:

5000Nm

环境温度:

-10~55℃

0.65KW

输入输出信号:

4~20mA

电源电压:

380V

原料磨排风机(循环风机)

MR5-48No.18.7D顺45(出口)

用于原料磨抽风

200000m3/h

进口压力:

-8500Pa

风温:

90C(最高130C)

含尘浓度:

<

80g/Nm3

冷却水量:

1~1.5t/h

YKK450-4IP54

710kW

6kV

转子:

1490r/min

定子:

6000V 840A.

液力耦合器

YOTC650B

用于调整循环风机转速

额定功率:

710KW

额定输入转速:

1500r/min

用于调整磨机进口热风风量

DN1800mm

0.05Mpa

~350℃

B+RS250/F40H

2500Nm

0.4KW

电源电压:

电动百叶阀

(圆式)

用于调整磨机进口冷风风量

DN800mm

BS-60/F30H

600Nm

0.16KW

用于调整高温风机进口风量

DN800mm

0.1Mpa

90~350℃

高温风机

CW1500No.22F顺45(出口)/顺135(进口)

用于烧成系统抽风

进口流量:

280000m3/h

进口负压:

7500Pa

工作温度:

350℃

瞬时:

450℃

100g/Nm3

YKK500-4

1000KW

6KV

液力偶合器

YOTCGP700

冷却器

冷却用水:

0t/h

XYZ-6G

用于高温风机润滑

冷却用水:

0.36t/h

油泵电机

0.55KW380V

型号:

WDJ105/3

三、设备润滑

设备名称

润滑部位

点数

润滑剂代号

巡检及加油方式

减速机稀油站

320#齿轮油

巡检油位、报警信号,清洗过滤器

磨头稀油站

磨尾稀油站

大小齿轮

30#齿轮油(根据需要)

巡检观觉窗油位

选粉机

减速机

巡检油位

主轴承稀油站

220#齿轮油

68#抗磨液压油

液压偶合器

32#抗磨液压油

压力管式螺旋输送机

滑动轴承

12

二硫化钼锂基脂

油枪压打

4

油位巡检、添加

原料排风机(循环风机)

传动轴承

巡检油位、添加

调配定量给料秤

5

油位、添加

650*23700mm胶带输送机

头尾、配重滚动轴承

10

砂土中型板式给料机

头尾链轮

锂基脂

人工涂抹

托辊轴承

空压机房

油压力缸

32#空压机专用油

三、工艺流程图

(附后)

四、工艺流程概述

储存于原料配料库的石灰石、铁矿石、高铝土、泥岩等材料经库底配料称配料计量后由皮带输送机送往原料磨。

物料在磨内经研磨体破碎、粉磨,同时被来自预热器的高温废气快速烘干,粉磨后的生料粉被原料磨循环风机抽风经磨尾上升管道送入组合式选粉机选粉。

分离出的粗粉由空气输送斜槽送回磨头继续粉磨;

分离出的合格生料粉由空气输送斜槽、入均化库提升机、入均化库输送斜槽送往均化库。

废气由循环风机抽出,送入窑尾电收尘净化后的废气经窑尾排风机排入大气,收集到的料粉与窑尾增湿塔收集到的入窑回灰料粉一起由废气处理系统的设备,送入均化库。

五、岗位操作及巡检内容

1、开机前准备工作

1.1检查设备内部或周围有无杂物障碍,防护装置是否良好齐全,及时清除杂物并安装好防护装置。

1.2检查设备是否完好,及时处理各种隐患。

1.3检查所有准备开启的设备上是否有人或正在检修,必须确认清楚。

1.4关闭所有人孔门、检修孔、观察孔。

1.5各种检查工作完毕,符合开机要求,然后办理设备合闸送电手续。

2、开停机操作:

2.1开机操作

2.1.1正常情况选择联锁控制方式开机,由中控集中控制。

2.1.2开机前检查:

a、检查辅助传动系统是否脱开

b、检查稀油站储油箱内的油量、油温是否正常。

冬季油温低于20℃时,提前2小时开启加热装置加热至40℃左右。

油温正常值最高不超过55℃。

c、检查磨机胴体螺栓有无松动、脱落、折断现象,及时紧固或更换处理,防止漏灰及机体内衬板掉落。

d、磨机上下前后周围有无其它遗留杂物。

e、检查各设备的地脚螺栓、连接螺栓有无松动掉落。

f、检查磨机主轴承轴瓦进出冷却水阀门、油箱冷却器进出冷却水阀门、供油管路进出油阀门、过滤器阀门等是否开启正确。

2.1.2开机顺序:

检查辅助传动系统是否脱开

确认入均化库设备已开机并运行正常

开启进入库提升机斜槽

开启选粉机底四条螺运

开启粗粉回灰斜槽

开启选粉机

开启磨循环风机

开启入磨长皮带

开启各稀油站

开启石灰石1#、2#、3#、4#→开启泥岩5#、6#称→开启铁粉称→根据需要开启(砂土板喂机→砂土称)

2.2停机操作

2.2.1停机顺序:

与开机顺序相反。

3、开机过程中的巡检:

3.1各设备必须经常不定时检查,每小时不少于2次,并做好记录,出现异常情况必须增加巡检频次。

3.2检查各机械的轴承、减速机、电机等运转情况,经常检测轴承、电机的发热情况,正常范围65℃以下,否则必须检查原因,向有关人员汇报并处理。

3.3注意观察记录各设备上的电流、电压及保护仪表,不能超过允许范围。

3.4经常检查皮带输送机挡边胶是否磨损,皮带机是否跑偏,接头有无脱胶、刮裂,检查头尾滚筒底是否有料堵塞,检查上下托辊有无粘积料如有及时清除,托辊是否损坏等,检查皮带清扫器的位置是否适宜,并处理。

检查滤袋的积灰情况,若滤袋破损,应及时更换。

3.5检查收尘器料斗有无积料,如有应及时清除,并找出堵料原因。

检查袋收尘提升振打运行情况及收尘效果,若滤袋破损,应及时更换。

3.6检查各设备的地脚螺栓、连接螺栓有无松动掉落。

3.7检查磨机胴体螺栓有无松动、脱落、折断现象。

3.8检查磨机主轴承轴瓦进出冷却水阀门、油箱冷却器进出冷却水阀门、供油管路进出油阀门、过滤器阀门等是否开启正确。

3.9磨机稀油站巡检:

A、重故障的分类:

A.1.油箱油位异常:

油位异常分两种,一是油箱油位低;

二是油箱油位高,当A#稀油站发生油箱油位异常时,A#现场控制箱上“油位异常”灯亮,中控显示“A#稀油站重故障”。

A.2.低压压力过低:

当A#稀油站出油口压力低于下极限设定值(0.1Mpa)时,A#现场控制箱上“压力过低”灯亮,中控显示“A#稀油站重故障”。

以上重故障无论出现哪一种,如果故障维持超过5秒钟,主机将保护跳停,所以在切换过滤器时必须在5秒内完成,切记!

!

B、轻故障的分类:

B.1.低压压力低:

当A#稀油站出油口压力小于下限设定值(0.2Mpa)大于下极限设定值(0.1Mpa时),现场控制箱上“压力低”灯亮。

B.2.压差高:

当A#稀油站过滤器前后压差≧设定值(0.1Mpa)时,现场控制箱上“压差高”灯亮。

B.3.高压上限、下限:

当A#稀油站高压油压>20Mpa或<8Mpa时,现场控制箱上“高压上限”或“高压下限”灯亮。

B.4.出油口供油油温度高:

当A#稀油站低压供油口温度>40℃时,现场控制箱上“供油温高”灯亮。

以上这些轻故障无论出现哪一种,中控都将显示“A#稀油站轻故障”。

C、说明:

C.1.不管出现轻故障还是重故障,稀油站本身是不会自动停的,除非人为停机或发生其他异外特殊情况。

C.2.主机运行过程中在机旁可随时启停高压泵,启动:

同时按下“消警及高压泵启动”按钮,停机按“高压泵启动按钮”即可。

C.3.当发生主机跳停时,请注意查看中控有无“某#稀油站重故障”显示,并及时、正确提供给电气当班人员,以便能迅速判断故障范围,缩短故障处理时间。

C.4.冬季油温低于20℃时,提前2小时开启加热装置加热至40℃左右。

开启加热器后在机旁单机位置开启低压油泵,使油箱内润滑油循环加热。

要注意油箱回油口,防止因回油滤网堵塞造成漏油。

六、岗位卫生及安全

1.岗位卫生:

以生产部划分的场地、设备卫生规定执行。

2.安全注意事项:

2.1设备未停止运转之前,严禁打开各种检修观察门孔。

2.2进入设备检查或设备故障检修必须办理停电拉闸手续。

2.3检修照明必须使用36V安全行灯。

2.4进入磨机内必须两人以上,内部要有足够照明,磨机外设专人监护。

注意戴好安全帽,穿劳保皮鞋,防止被钢球滚落砸伤。

更换隔仓板、紧螺栓时尤其注意烘干仓有钢球滑落。

2.5擦拭设备灰尘油圬时,在靠近转动部位处擦拭防止棉纱头卷入引起事故。

2.6在检修磨机打开或关闭磨门时,注意站稳,防止碰撞或滑倒,在松螺栓或紧固螺栓时防止用力过猛或扳手脱出,高空作业须小心谨慎缓慢进行,并系好安全带。

2.7吊装拆卸磨门或更换板、隔仓板时,必须用软钢丝绳捆紧,不许用草绳或尼龙绳。

吊物孔吊钩下严禁站人,必须远离到安全位置,检修完毕,钢丝绳等工具必须收集放好。

2.8给设备加油时,注意掌握添加量,防止过量漏油或引起发热,造成设备或轴承烧坏。

2.9停磨时注意按操作要求打慢转、防止磨机弯曲变形或轴瓦损坏,磨机未冷却至正常时,各稀油站不能停下。

2.10事故紧急停机后或发现设备跳停,注意保持与中控员联系,防止误开机。

2.11回转窑在运行,一般不允许进磨。

如确实需要,必须与中控室保持密切联系,做好防范措施。

2.12设备巡检必须穿戴好防护用品。

2.13遇危及到人身、设备安全的时候,巡检人员可采取机旁急停(如急停按钮、拉绳开关)措施。