装配式建筑深度研究报告文档格式.docx

《装配式建筑深度研究报告文档格式.docx》由会员分享,可在线阅读,更多相关《装配式建筑深度研究报告文档格式.docx(17页珍藏版)》请在冰豆网上搜索。

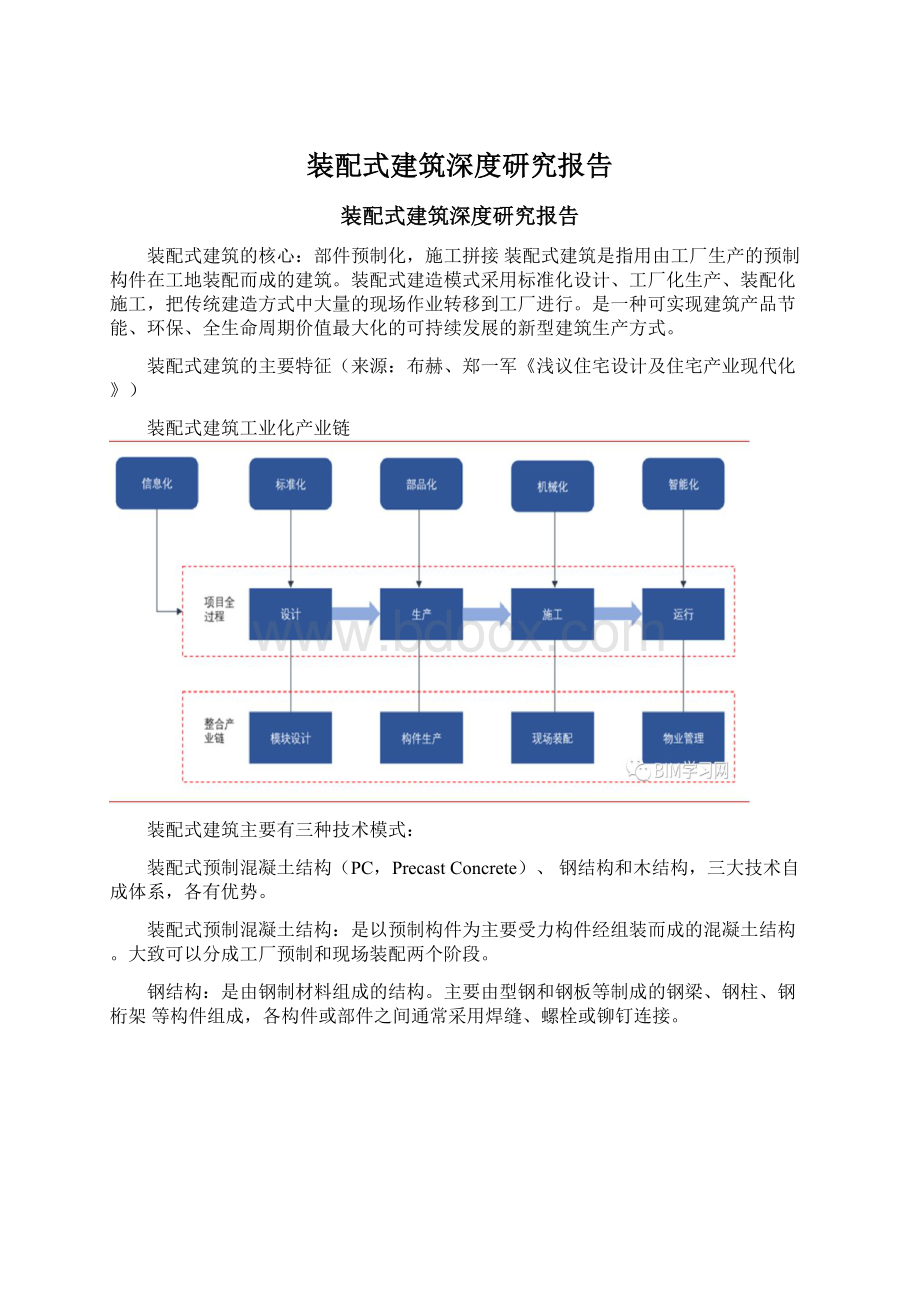

与预制钢结构相比,预制混凝土装配式建筑虽然占据成本优势,但难以满足抗风、抗震及超高度、跨度等设计要求。

装配式混凝土结构建造成本较低,适合量大面广的多层、小高层办公楼、住宅建筑。

装配式混凝土结构在传统技术框架基础上侧重于外墙板、内墙板、楼板等构件的部品化,部品化率为40%~50%,如果延伸至现场装修一体化,成本可进一步压缩至接近传统技术成本,并能实现约5天建一层的高效率。

在量大面广的多层建筑,尤其是住宅领域有广泛的应用场景。

64个装配式建筑示范项目

(来源:

住建部官网)

技术模式之二:

装配式钢结构-抗震性良好,适合高层建筑装配式钢结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,各构件或部件之间通常采用焊缝、螺栓或铆钉连接。

广泛应用于大型厂房、场馆、超高层等领域。

目前国内钢结构行业市场化程度高,行业集中度低,同质化竞争严重。

根据工艺和用途,钢结构行业又可分为轻钢结构、多高层钢结构、空间钢结构三个子行业。

以厂房为代表的轻钢领域,应用广泛,技术相对成熟,进入壁垒相对较低,市场分散且竞争最为激烈;

多高层钢结构领域,由于钢结构工程技术含量高,制作安装难度较大,产品质量及精度要求高,竞争较轻钢市场缓和;

而空间结构主要运用于大型体育场馆、剧院、机场、火车站等大跨度公共建筑,对资金资质、产品质量和精度有着严格要求,进入门槛高,在三者中竞争最为和缓。

钢结构应用场景

技术模式之三:

装配式木结构-成本最高,国情决定应用场景受限

装配式木结构以木材为主要受力体系。

由于木材本身具有抗震、隔热保温、节能、隔声、舒适性等优点,加之经济性和材料的随处可取,在国外特别是美国,木结构是一种常见并被广泛采用的建筑形式。

然而,由于我国人口众多,房屋需求量大,人均森林资源和木材贮备稀缺,木结构并不适合我国的建筑发展需要。

此外,我国《木结构设计规范》明确规定木结构建筑层数不能超过3层,并且对最大长度和面积做出了限制。

近年来出现的木结构大多为低密度高档次的木结构别墅,主要是为了迎合一定层面的消费者对木材这种传统天然建材的偏爱,行业整体体量较小。

木结构受规范限制较大

《木结构设计规范》几种建筑工业化模式对比)

《装配式建筑概论》)

我国混凝土技术发展较早,有良好的工业基础,且预制混凝土有成本优势,可广泛应用于多层、小高层建筑。

钢结构因良好的抗震性广泛应用于超高层以及大跨度建筑。

国家对钢结构的补贴较多,一定程度上弥补了成本高昂的劣势。

目前我国已形成装配式混凝土结构份额最大,钢结构次之的格局。

装配式建筑相较传统建筑模式:

节能环保、省工期

装配式建筑与传统浇灌式建筑相比,在施工周期、资源消耗、节能环保等方面占据先天优势。

作业方式来看,传统建筑方式采用半手工操作,施工现场进行混凝土现浇,易产生大量废水、噪声与粉尘,造成水污染与粉尘污染。

从浇灌定型到安装,耗时较长,严重影响施工速率。

由于材料采购或进场验收环节把关不严、不同工人熟练度差别较大、施工现场管理不善等原因,建筑质量无法得到保证。

浇灌过程中水泥、钢筋、木板等辅材消耗浪费严重,安装过程中人工作业量较大,因而存在着较高安全事故隐患。

装配式建筑构件多在工厂依靠模具规模化生产,可控的工厂环境能较好的保证构件和部品质量,节约建筑材料,质量稳定可靠;

运输至施工现场后,由专业化施工团队直接进行吊装与安装,人工作业量少、工程耗时短,相应的事故率也较低,因而装配式建筑拥有着先天优势。

用工量减少30%-50%

装配式建筑比传统的现浇建筑用工量明显减少30%~50%(与预制率有关),在用工量上明显有优势,装配式建筑在施工现场的钢筋绑扎、模板支设等方面用工量明显降低,现场大量的预制构件均采用干法施工,大大减少了现场湿作业。

装配式建筑与传统建筑用工量分析

中信证券研究部)

工期大幅缩短

对于精装交房的项目,装配式建筑的部品和构件均在工厂加工、现场组装,水电及内装修均可以在主体施工阶段穿插进行,这将明显降低了装配式建筑的总工期。

同时,随着国内的装配式建筑工艺不断成熟,工期将进一步缩短。

以30层精装房项目对比现浇与装配式工期

来源:

山东绿地泉技发部

用钢量、混凝土量略增,工程用水、用电、建筑垃圾大幅减少

装配式建筑相较于现浇结构在水、电、模板和垃圾的损耗上降低20%~40%,装配式建筑在四节一环保上明显优势。

装配式建筑环保优势来源:

建筑工业化与传统建筑模式比较

中信证券研究部

国际经验:

政府主导,由量变到质变

各主要国家:

依照国情选择发展路径,目前建筑工业化率远高于国内。

二战后欧洲已经开始迅速推进建筑工业化。

建筑工业化,暨装配式建筑,最早可以追溯到20世纪初英国工程师JohnAlexanderBrodie提出的装配式公寓设想,但他的想法并没有被太多人接受。

直至二战后,建筑工业化才随着英国、法国等战争重灾区大力推广装配式建筑迎来高峰。

其发展背景主要基于三个条件:

工业基础较好、劳动力短缺、建筑需求大。

1903年采用PC模式建造的房子

二战后欧洲广泛使用的装配式建筑

《纵观建筑工业化百年历史》

20世纪90年代开始,发达国家建筑工业化步入成熟阶段。

发达国家的工业化大致经历了起步期,发展期和成熟期。

经过近一个世纪的发展,发达国家建筑工业化已经步入成熟期:

有完善的“工厂生产,现场装配”的建造体系,注重产品质量和性价比的同时,进一步降低物耗和环境负荷,发展资源循环型绿色住宅。

帝国大厦使用PC楼板和PC幕墙等

帝国大厦官网

悉尼歌剧院使用预制钢构梁和PC楼板

悉尼歌剧院官网

多数发达国家建筑工业化程度达70%以上。

日本和英国建筑工业率在70%左右,美国75%,法国和瑞典更是高达80%。

相比之下,我国当前的建筑业工业化率仅有5%。

发达国家建筑工业化进程

主要发达国家与中国建筑工业化率对比

经济观察报、中信证券研究部

结合国情,我国将以预制混凝土结构为主,钢结构、木结构为辅。

美国主要大城市以装配式混凝土结构和钢结构为主,小城市以木结构和轻钢结构为主;

法国主要使用混凝土装配式框架结构,兼顾钢结构和木结构;

英国的建筑工业化则是建立在钢结构大体积模块化体系之上;

而在邻国日本,因地震频发,新增装配式建筑中钢结构占比高,钢结构、木结构和混凝土结构分别占87.3%,9.9%和2.8%。

主要发达国家装配式工业化特色

前瞻产业研究院

最优路径:

政府主导,量变引发质变

纵观发达国家的建筑工业化历史,虽然各国因地形地貌、工业基础、人口结构和历史文化等差异选择了不同的工业化模式,但整个工业化进程有许多共同特点。

政府主导作用明显。

英国政府曾明确建筑生产领域需要通过新产品开发、集约化组织、工业化生产以实现“成本降低10%,时间缩短10%,缺陷率降低20%,事故发生率降低20%,劳动生产率提高10%,最终实现产值利润率提高10%”的具体目标;

日本通过政府主导专题研究、财政补贴、技术引导、贷款支持等手段支持建筑工业化的推进。

日本建筑工业化政府主导作用明显

中国建筑标准设计研究院

行业标准规范体系完善,通用性强,执行严格。

美国国会在1976通过了国家工业化住宅建造及安全法案。

同年,美国联邦政府住房和城市发展部(HUD)颁布了美国工业化住宅建设和安全标准(简称为HUD标准),对设计、施工、强度和持久性、耐火等方面进行了规范。

随后又出台了联邦工业化住宅安装标准,用于审核所有生产商的安装手册和州立安装标准;

日本建立了优良住宅部品(BL)认定制度、住宅性能认定制度,日本预制协会还出版了各种工业化模式的详细设计规范;

以严谨著称的德国更是制定了全面详细的规范体系,所有的产品必须出具满足相关规范要求的检测报告或产品质量声明。

德国庞大全面的装配式建筑规范体系来源:

经历了从追求数量到注重质量的过程。

工业化初期各国为了满足大量的房屋需求纷纷快速大量地建造住宅。

随着经济水平的提升,质量和功能愈发受到重视,结合环保意识的不断增强,新型绿色节能、资源循环型建筑成为主流。

德国建筑工业化进程

城市资源智库

我国已进入装配式建筑快速发展阶段

过去3年CAGR超过55%

。

我国建筑业工业化历程大致可分为四个阶段:

建筑工业化最早期、建筑工业化起伏期、建筑工业化提升期、建筑工业化快速发展期。

在20世纪50年代建筑工业化最早期阶段,我国开始学习苏联的多层砖混经验。

从1950年至1975年,我国全面学习苏联,包括各式建筑设计规范全部译自俄文。

期间国务院印发了《关于加强和发展建筑工业的决定》,强调建筑业必须积极地往“设计标准化、构件生产工业化、施工机械化”方向发展。

在国家推动下,一度几乎所有的建筑都有“预制装配元素”。

从1976年到1995年,我国建筑业工业化步入了20年漫长的起伏期,经历了停滞、发展、再停滞的波折发展。

1976年唐山大地震调查表明,按照当时规范而建造的预制装配式建筑抗震性能差,倒塌严重。

震后全国划分了抗震烈度区,颁布了新的建筑抗震设计规范,现浇板成为主流;

随后,提出了“四化、三改、两加强”,建筑工业化迎来一轮高峰,标准化设计体系快速建立,大批大板建筑、砌块建筑纷纷落地。

80年代末,因防水、冷桥、隔声等一系列问题的出现,加之现浇混凝土机械化的出现,装配式建筑的发展再次骤然止步。

从1996年到2015年,我国建筑工业化进入了发展提升期。

1999年发布了《关于推进住宅产业现代化提高住宅质量的若干意见》,明确了住宅产业现代化的发展目标、任务、措施等。

但住房的商品化、多样化要求,大量廉价劳动力进城就业等因素致使现浇体系大规模发展,此阶段装配式建筑占比依旧较低,发展缓慢。

从2016年开始我国建筑业工业化步入快速发展期。

进入“十三五”以来,国务院发布《关于进一步加强城市规划建设管理工作的若干意见》后,装配式建筑市场规模呈显著的加速发展态势,我国建筑工业化正式步入快速发展期。

构配件生产企业数量在快速增加,截止2016年底,全国共有156家生产企业,较2015年增长20%。

行业产值方面,2018年全国装配式建筑约2亿平方米,产业规模达5234亿元,过去3年复合增长率达55%。

2011-2018我国装配式建筑市场规模

结合智研咨询、中信证券研究部

我国装配式构配件生产企业数量

前瞻产业研究院、中信证券研究部

我国13个五年计划建筑工业化发展特点

《浅议住宅设计与住宅产业现代化》

多维驱动力:

政策不断落地,劳动力因素是根本

从2013年发展改革委、住房城乡建设部发布《绿色建筑行动方案》开始,国家密集颁布关于推广装配式建筑的政策文件。

在发展规划、标准体系、产业链管理、工程质量等多个方面作出了明确要求。

2016年2月,国务院颁发《关于进一步加强城市规划建设管理工作的若干意见》,标志着国家正式将推广装配式建筑提升到国家发展战略的高度。

《意见》强调我国须大力推广装配式建筑,建设国家级装配式生产基地;

加快政策支持力度,力争用10年左右时间,使装配式建筑占新建建筑的比例达30%。

2016年以来关于建筑工业化的国家政策解读

2017年3月,住建部出台《“十三五”装配式建筑行动方案》,明确到2020年,全国装配式建筑占新建建筑的比例达到15%以上,其中重点推进地区达到20%以上,积极推进地区达到15%以上,鼓励推进地区达到10%以上。

国务院办公厅关于大力发展装配式建筑的指导意见

国务院办公厅网站

到2020年地区装配式建筑规划占比来源:

《十三五装配式建筑行动方案》到2020年全国装配式建筑发展规划

《十三五装配式建筑行动方案》

各地政府紧跟国家步伐,陆续颁发推广装配式建筑的相关文件。

不完全统计,地级市以上政府及其相关部门就装配式建筑发布的政策文件超过100份。

当前时点国家顶层设计完善,地方细则落地,未来十年装配式建筑将借政策东风获得高速发展。

发展装配式是必然之路:

人口红利逐渐消失,劳动力成本快速上升

传统的混凝土浇筑模式是典型的劳动力密集型生产方式。

过去数十年,现浇混凝土式的建筑模式受益于我国丰富的劳动力资源而广泛发展。

但随着人口红利的逐渐消失,劳动力成本的快速攀升,这一模式将难以为继。

我国农民工增速从2011年开始下滑,劳动人口在2013年见顶后下降。

国家统计局发布的数据显示,2018年全国农民工总量2.88亿人,同比增长0.6%,增速较2013年的4.4%下降-3.8pcts;

16-60周岁劳动人口在2013年见顶后开始下降,2018年全国劳动人口数量9.11亿人,占总人口比例下滑至65.26%。

农民工数量增速快速下降

16-60周岁劳动人口数量和占比下降

《农民工监测调查报告》农民工年龄不断提高,年轻农民工占比越来越低,从事建筑行业的农民工比重下降明显。

2017年农民工平均年龄39.7岁,比2016年提高0.7岁;

40岁以下农民工所占比重52.4%,较2016年降低-1.5pcts,而50岁以上农民工所占比重较2015年+2.2pcts至21.3%。

同时,从事建筑业的农民工比重在逐步下降,2017年占比18.9%,较2016年下降-0.8pct。

农民工年龄构成%建筑业劳动力成本在快速攀升。

2009-2017年建筑行业私营企业工资的CAGR为12.3%,非私营企业为11.6%,高于同期高于GDP增速。

由于传统建筑施工为劳动密集型产业,且竞争较为充分,人工成本的提高将进一步压缩有限的利润空间。

私营与非私单位建筑业平均工资

Wind、中信证券研究部

建筑业农民工人均成本持续上升

《农民工监测调查报告》

劳动力成本的快速上升将大大缩减装配式建筑的成本劣势。

装配式建筑是一种集约生产方式,产业链高度机械化,劳动力大幅减少。

如年产能120万平方米的叠合楼板专业工厂的生产线上不到10个工人,而传统的手工作业生产相同数量楼板需要200多个工人;

一栋30层的建筑,使用装配式建造模式只需要12个工人工作180天,与传统施工相比功效至少提升30%。

中国城镇化率还将继续攀升,人口红利弱化将加速传统建筑业向建筑工业化升级。

建筑业从业人口增速下降,供需失衡促使劳动力成本逐年上升。

建筑工业化高度机械化、人力成本占比低,相较于劳动力密集型的现浇式建筑模式有明显的优势。

规模化生产叠加人工成本上升将迅速强化装配式建筑的经济适用性

装配式建造模式的成本增量主要来源于预制构件。

以装配式混凝土结构为例,根据《建筑经济》对某公租房项目的测算,装配式建造模式的增量成本约为695元/m2。

在电气工程、给排水工程等方面,装配式有明显优势,但预制混凝土构件导致的单价差达1435元/m2。

某公租房项目装配式设计和现浇设计造价对比

《建筑经济》注:

建造面积4714平,案例不具普遍性,未考虑PC结构的政策优惠。

预制构件的成本可分为变动成本和规模化生产可降低的成本。

前者包括钢筋、混凝土等原材料费用,占比约42%;

后者主要包括模具、人工费、管理费等通过规模化生产可以有效降低的成本,占比约58%。

预制混凝土构件的成本构成来源:

《浅谈PC深化设计对装配式整体成本的影响》

当前装配式建筑成本较高的主要原因是规模化优势尚未体现,随着产能利用率的提升,成本将会大幅下降。

据住房和城乡建设部住宅产业化促进中心对某项目的测算,专门为一栋楼生产构件,出厂价格3344元/m3;

而为较大规模的项目供应高标准化程度的构件,出厂价格可降低至2563元/m3,两者差额达780元/m3。

假定其他条件不变,年产能15万立方米的生产线负荷为18%时,预制构件平均售价为3200元/m3方可达到盈利,而当实现80%产能时,预制构件的盈亏平衡均价仅1640元/m3。

单栋建筑与较大规模项目的预制外墙价格对比来源:

住房与城乡建设部住宅产业化促进中心注:

较大规模项目按照10万平住宅项目计算

考虑政府补贴因素,PC装配式有望在2021年年内与传统现浇成本持平

根据《装配式建筑工程消耗量定额》公布的标准混凝土小高层住宅为例,2018年现浇建筑成本2061元/m2,其中建安造价合计1752元/m2;

60%PC率的装配式建筑成本2556元/m2,其中建安造价合计2171元/m2。

以此数据测算,装配化率在40%以上的PC装配式建筑有望在2021年年内与现浇建筑成本持平。

核心假设1:

人工成本年增长率为建筑行业农民工收入在过去五年的平均增长率7.2%。

核心假设2:

现浇建筑材料成本为通胀率2%,考虑规模生成和产能利用率的上升,20%、40%、50%、60%PC率的材料费增长率分别为-1%、-4%、-6.5%、-7%。

核心假设3:

机械使用成本为通胀率2%。

核心假设4:

生产毛利润率为5%。

核心假设5:

组织措施费率5%,企业管理费率5%,税率9%。

核心假设6:

补贴政策为50%税收即征即退,只有PC率为40%以上(含)的建筑才享受补贴优惠。

标准混凝土小高层住宅现浇与装配式成本测算来源:

《装配式建筑工程消耗量定额》

标准混凝土小高层住宅现浇与装配式成本趋势来源:

注:

PC率在40%以上的建筑才能享受税收优惠根据各地区的要求,因地适宜的执行预制率要求

可以肯定的是,目前的装配式建筑其成本比现浇结构要高,预制率越高其成本增量越高,各地区应该根据地区要求,执行预制率的下限。

根户型标准化,多组合少规格住宅户型实行套型设计的标准化与系列化,遵循预制构件“少规格、多组合”的设计原则,保证了预制构件模具的重复利用率,可有效地降低预制构件生产的成本。

万科集团测算,如将构件模板周转次数由60~70次提高到100次,则模具的费用将降低80~100元/m3。

选用合理的部件连接形式

目前常用的三种连接形式:

套筒灌浆连接、螺旋箍筋约束浆锚搭接连接、金属波纹管浆锚搭接连接技术。

套筒灌浆连接比其他两种形式的连接成本要高,后两种连接方式有其特定的使用范围,在保证安全的前提下优先使用后两种连接方式,可以大大的减少成本。

重视竖向构件受力钢筋的连接形式

贵阳市建筑设计院

选择合理的预制件厂址,控制运输半径

以运费占销售额6-8%的估算,合理的运输半径约为120km-180km区间,运输路线应考虑车辆限高、限重要求,合理规划运输路线。

规模化生产叠加劳动力成本上升将加速提高装配式建造模式的经济性。

随着装配式建筑的大力推广,预制构件产量越来越大,标准化率大幅提升,生产企业内部资源发挥充分的效用,规模化效应逐步显现,叠加劳动力成本的快速攀升,装配式建造模式成本将快速下降,预计2025年有望低于传统现浇建筑模式。

产业方向明朗预制混凝土和预制钢结构料将成为行业主流

预制混凝土和钢结构将成为我国装配式建筑的主要技术模式。

预制混凝土结构和钢结构将因政策、实用性、安全性等因素成为行业的主流的技术模式,木结构因限制因素较多将占比较少。

目前我国已形成装配式混凝土结构份额最大,钢结构次之的格局。

根据住建部认定的首批64个装配式示范性项目数量来看,混凝土结构占比最大达64%,共41项,钢结构19项,木结构4项。

1)已在发达国家的产业路径中得到印证。

从成熟发达国家的产业路径来看,装配式混凝土结构和钢结构是被使用最广泛的两种装配式建造模式。

美国以装配式混凝土结构和钢结构为主,英国、瑞典等欧洲国家以装配式混凝土结构为主,钢结构和木结构为辅。

2)受国家政策引导和我国产业结构影响。

从国家政策层面来看,装配式混凝土结构和钢结构政策支持力度较大,木结构较少被提及;

我国有着良好的钢铁和混凝土工业基础,产能大、布局广泛、技术成熟,可为装配式建筑快速推广提供足够的原材料,而木材资源相对匮乏,不能满足建筑工业化的快速推广。

3)由技术模式自身的特点决定。

装配式混凝土结构建造成本较低,适合量大面广的多层、小高层办公楼、住宅建筑;

钢结构建造成本略高,但抗震性良好,适合高层,特别是超高层;

木结构建造成本最高,设计规范限制较多,难以大规模应用,只适用于部分豪华低层建筑。

具备整合集成装配式建筑产业链的企业料将率先上位

参考美国成功木结构装配式企业科特亚(Katerra)的案例,未来装配式企业的核心竞争力将是整合装配式建筑全产业链的能力:

覆盖设计研发、供应链管理、施工管理三大领域,并用技术平台将其串联。

以产品化、系统化的项目管理模式替代传统建筑行业单个项目导向的管理模式。

关键竞争力1:

技术平台化、系统化是项目管理的基础。

科特亚花费重金将世界五百强企业的先进技术迁移至建筑行业,同时大力研发设计、施工等领域的软件和硬件,提高了设计、供应链、装配施工的效率,并且加强了三个领域的整合,实现设计供应加工装配一体化。

公司的技术平台包括全球范围的SAPHANA数据库平台和科特亚的市场分析平台,可以从房地产和建筑领域挖掘数据;

移动端APP帮助公司连接市场上的劳动力;

物联网工具可优化施工方案、跟踪物料库存等。

关键竞争力2:

创新的设计模式—标准化与个性化的平衡。

基于科特亚自有的构件数据库,公司可以将一个个标准化装配式构件、室内用品和完成品像搭积木一样完成个性化的设计方案。

关键竞争力3:

强大的全球供应链—节省材料成本。

科特亚把BIM与供应链系统对接,整合所有工程项目所需的材料清单,将一笔笔小额订单合成大额的订单,减少与众多材料供应商的沟通成本,同时增强公司在采购时的议价能力,从而降低采购成本。

关键竞争力4:

按部就班的装