毕业设计开题报告Microsoft Office Word 文档 111111113文档格式.docx

《毕业设计开题报告Microsoft Office Word 文档 111111113文档格式.docx》由会员分享,可在线阅读,更多相关《毕业设计开题报告Microsoft Office Word 文档 111111113文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

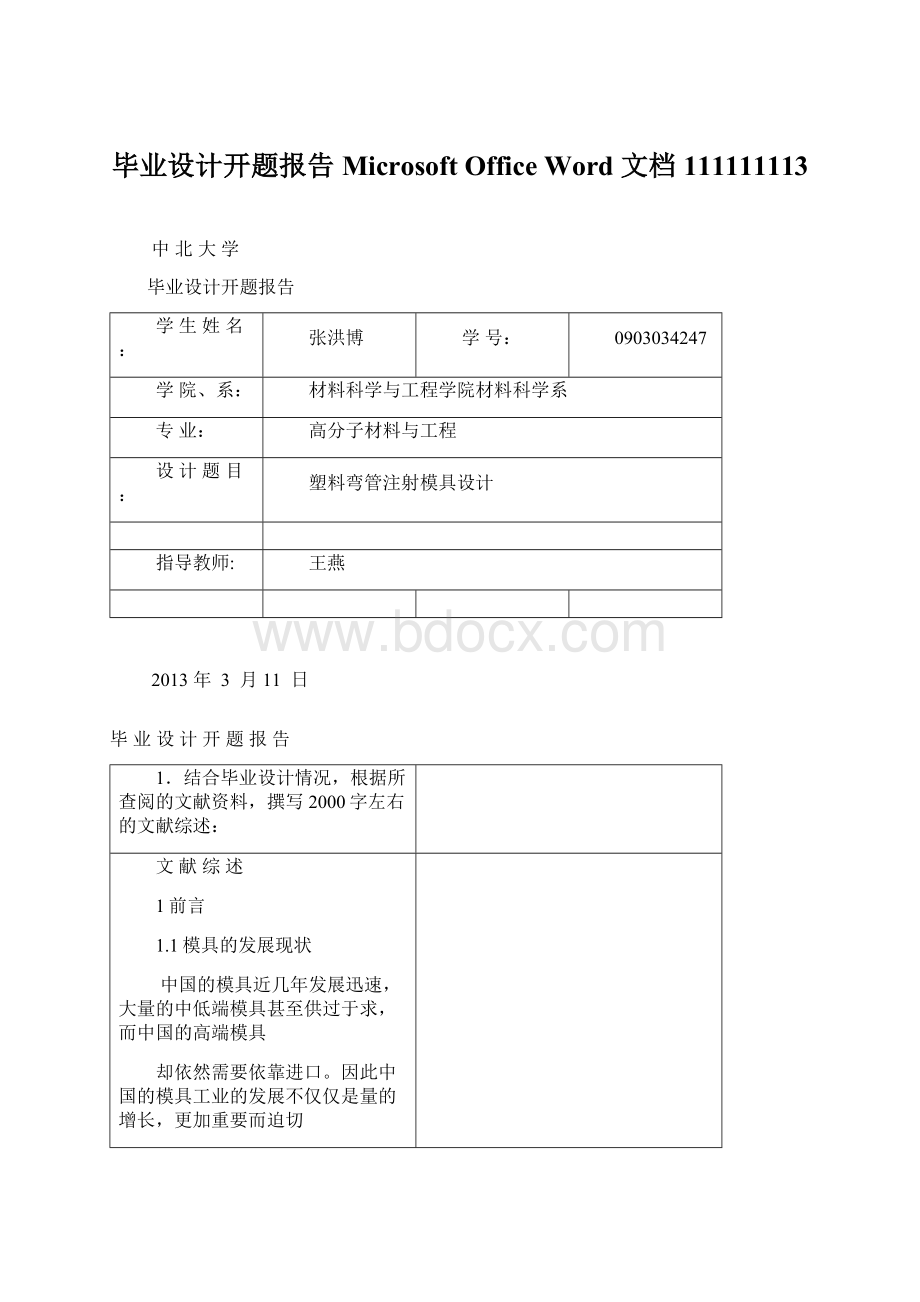

2013年3月11日

毕业设计开题报告

1.结合毕业设计情况,根据所查阅的文献资料,撰写2000字左右的文献综述:

文献综述

1前言

1.1模具的发展现状

中国的模具近几年发展迅速,大量的中低端模具甚至供过于求,而中国的高端模具

却依然需要依靠进口。

因此中国的模具工业的发展不仅仅是量的增长,更加重要而迫切

的任务是模具的精密制造。

国外的研究主要在流道的分析这一块[1]。

国内却依然停留在

提高模具的精密程度方面[2]。

1.2塑件特点的分析

本塑件是90°

的塑料弯管(如图1.1),成型的时候需要相互垂直的一对型芯进行成型;

塑料弯管的一端有外螺纹,这个需要进行瓣合模的成型[3];

塑料弯管需要采用侧向抽芯的机构。

图1.1塑件图

1.3国内外研究现状

王波,王仙萌[4]采用侧抽芯机构成型了塑料弯管,并且列举了四个方案,第一,推板1通过轴2装在支架3上,向外转动某个角度,将制品从弯型杆中脱出4中脱出,旋转推板1的转动,仅靠推杆5顶出,合模靠分型面压回(如图1.2)。

第二:

利用注射机开启与闭合,通过齿轮齿条传动机构和圆锥齿轮传动机构联动,将型芯沿圆周方向抽出和复位,齿条固定在动模板,靠开模力使齿条带动原著齿轮,从而带动圆锥小齿轮,大圆锥齿轮与型芯做成一体抽出(如图1.3)。

第三:

抽芯机构依靠斜导柱驱动的侧向圆弧抽芯机构(如图1.4)。

第四:

1,滑座后退,将直型芯抽出L距离,弯型芯在此过程中静止。

2,滑座与弯型芯之间用拉杆连接,拉杆又于弯型芯的下面锥台部分铰接,另一端设限位孔,滑座的挡销横穿此孔,直型芯抽出一定距离后,弯管内圆弧面受压而对弯型芯产生反作用力,使型芯顺时针旋转,从而脱出(如图1.5)。

1.旋转推板2.轴3.支架4.弯成型杆5.推杆

图1.2脱模方案

1.动模座板2.导柱3.动模垫板4.动范本5.小圆锥齿轮6.齿条7.螺钉8齿轮9.轴套10.大圆锥齿轮11.定范本12.浇口套13.定模座板

图1.3脱模方案

1.固定轴2.传动销3.滑块4.圆弧坏块5.圆柱销6.圆弧型芯

图1.4脱模方案

1.滑座2.挡销3.直型芯4.拉杆5.铰链轴6.弯型芯

图1.5脱模方案

夏薇,邓敏和,莫冬根[5]采用侧抽芯成型了塑料弯管,将弯管型芯分成了两段而形成接合面。

分段原则:

1,确保两边都能顺利抽芯,弯型芯摆动角度应尽量小;

2,一个直型芯尽量长,以利于开设冷却水道;

3,弯型芯与90°

顺水三通零件可借用,便于组织生产;

4,复位时弯型芯不与型腔面发生挤压摩擦。

将弯型芯设计成直型芯和相贯型芯两部分(如图1.6)。

图1.6弯型芯

招惠玲,陈敏华,周丹等[6]采用了斜导柱抽芯式和无螺纹抽芯机构成型了带螺纹90°

塑料弯管。

可以采用斜导柱抽芯式。

由于两个型芯的轴线相互垂直。

型芯的顶端相互接触,所以两抽芯机构不能同时开始动作,否则他们将会产生自锁,两抽芯机构的运动时相互影响,协同进行的。

曾晓,杨静[7]采用了一种瓣合型芯结构成型了带内螺纹的瓶盖,省去了齿轮系统,降低了成本,提高了生产自动化程度。

瓣合模的设计:

这副模具的瓣合型芯取大小各4个瓣片,如图所示。

在成型螺纹尺寸计算时,可以按一般螺纹的收缩尺寸进行计算。

瓣合型芯开合模状态的外径之差应该大于两倍的齿形工作高度。

小瓣片夹角一般取25°

-30°

(本例取30°

),其取值与螺纹外径有关,一般情况下螺纹外径越大取值越小。

小瓣片各自向中心收缩的最大位移是各小瓣片相互接触时所移动的距离,大瓣片的最大位移是大小瓣片相接触时大瓣片所移动的距离,所以推块斜面的取值尤其重要,在推块的斜面脱离瓣合型芯的外斜面时,大小瓣片均不允许运行到最大位移,否则将易出现顶死现象,但又要求此时各自的位移接近其最大位移。

瓣合型芯包合的动模型芯在开模时起让位作用,合模时起导向和定位作用,其外径的取值大多凭经验确定。

这里特别指出的一点:

各瓣合型芯的内倒角在其达到最大位移时也要大于所包含的动模型芯外径,以免出现动模型芯不能撑开瓣合型芯现象(如图1.7)。

(a)合模状态(b)开模状态

图1.7开闭模的状态

张杰,吴涛[8]采用了多种脱螺纹方式成型制品。

作者在文献中列举了多个脱螺纹的方式:

1,强制脱螺纹;

2,手动脱螺纹;

3,机动脱螺纹;

文献中提出了一种新型的内螺纹脱出方式:

自动收缩式螺纹型芯的注射模中,螺纹塑件的取出不需要任何旋转运动,而靠螺纹型芯的瓣片自动向内收缩,从而与塑件分离(如图1.8)。

1.中心杆2.可收缩瓣片

图1.8自动收缩式螺纹型芯的动作原理图

乔雪满[9]采用了侧向抽芯机构成型塑料弯管,结构采用斜导柱带动滑块齿条,滑块齿条按顺序带动两个齿轮,其中第二个齿轮又带动了弧形齿条滑块,而该滑块和弯曲的型芯连接,从而实现抽芯。

梁志辉[10]采用了直角的型芯来成型直角塑料接头,直型芯必须采用组合式,并且保证在管道中不会发生干涉。

为了保证型芯A在于管道螺纹处耦合时不与型芯B发生干涉。

型芯A需要分为三部分进行设计。

其中A-1与管道螺纹耦合,型芯A-2与A-3与型芯B配合保证塑件成型。

型芯B用螺钉与动范本紧固。

型芯A由于螺纹的作用紧固在管道上(如图1.9)。

1.型芯2-32.型芯2-13.型芯2-24.管件5.型芯1

图1.9型芯的组合

周敬一等[11]采用了二级抽芯机构的设计来做侧向抽芯,利用弯销的延时侧抽特性,用弹簧弹顶进行第一次侧抽芯,弯销进行第二次侧抽芯。

弯销二级侧的运动(如图1.10):

合模时,弯销1首先带动滑块3,滑块3推动侧抽芯拼块4往模具中心合拢,与此同时,止动螺栓6带动侧抽芯2一起往模具中心运动,直到弯销1使滑块3合拢运动结束,继续合模,定模斜锲5先压紧侧抽芯挂台斜面,推动侧抽芯2进一步合拢运动,侧抽芯挂台进一步压缩弹簧7.直到定模斜锲完全压紧滑块3,此时,侧抽芯2完全运动到位,整个合模运动结束。

开模时,开模时,定模斜锲逐渐离开滑块及侧抽芯挂台斜面,动模继续运动直至定模斜锲完全离开侧抽芯挂台斜面,此时,弹簧弹钉抽芯,即侧抽芯2在压缩弹簧弹力作用下,进行第一级侧抽芯。

侧抽芯2运动出制件凸起的内孔后被止动螺栓6挡住并被定位,这一过程,滑块3及侧抽芯拼块4并没运动,这是弯销延时芯作用的结果。

动模继续运动,弯销弯折部位带动滑块3开始脱离模具中心,滑块3带动侧抽芯拼块4脱离塑件凸起进行二级侧抽芯。

直到弯销完全脱离滑块,侧抽芯拼块也完全脱离塑件,此时模具开模完成。

图1.10.a二级抽芯装置图1.10.b二级抽芯装置

1.弯销2.侧抽芯3.滑块4.侧抽芯拼块5.定模斜楔6.止动螺栓7.弹簧

田福祥,王艳萍[12]采用内向收缩的方式成型内凹制品。

对于内抽芯机构,作者设计了瓣合模的机构。

瓣合收缩型芯是将侧凹槽的型芯分成若干瓣块形成组合型芯,脱模时各型芯瓣块在发生相对运动的同时,产生径向内移,实现抽芯。

瓣合收缩型芯设计关键有两点:

(1)采用怎样组合形式更便于组合型芯收缩抽芯;

(2)如何使组合型芯各瓣块发生相对运动,实现脱模。

将成型塑件侧凹槽的型芯径向分成大、小各6个扇瓣块,瓣合型芯收缩前后状态(如图1.11)所示。

图1.11未收缩与收缩的状态

牛顺利,张凤丽[14]采用了瓣合模来成型圆柱形护套。

在此模具中瓣合型芯起着至关重要的作用,因此,瓣合型芯设计的好坏也就关系到模具能否使用,瓣合型芯的设计一定要注意以下几个方面的问题:

(1)滑块的行程问题。

在此模具中,圆柱形插头护套侧面的凹槽深度为1mm,但不能因此就认为只要滑块行程达到1mm就可以了。

由于其分型面为圆弧形,运动却是直线运动,滑块的两个尖点要完全脱离护套,圆弧中点的行程必须大于1mm,具体数值需要通过计算得知。

如图4所示右侧滑块,在此模具中,滑块尖点的行程必须达到1.488mm才可以脱离护套,因此为了顺利脱模,本设计中滑块行程取值2mm。

(2)推块的斜面尺寸。

滑块的行程是由推块来确定的,因此,一定要注意推块的斜面尺寸。

如图5所示,尺寸2mm就是滑块的行程,也是推块的斜面宽度尺寸2.5mm是推块的让位。

(3)瓣合型芯的夹角.在此护套中,侧面凹槽单面相对于圆心的夹角为100°

如图,凹槽间的夹角为20°

为便于布置浇口,瓣合型芯的成型部分就直接取夹角为100°

,并且要注意留够浇道的位置。

(4)斜锲的角度取值。

此模具中,斜锲不但起着使瓣合型芯复位的作用,还在瓣合型芯复位后起着压紧作用,因此,斜锲角度的取值是有一定范围的。

这里由于推块的斜面角度在这里取30°

,所以斜锲角度必须小于30°

才能起压紧作用(如图1.12)。

图1.12.a瓣合型芯图1.12.b推块与滑块的配合

罗宇玲[15]采用了侧向抽芯的方式来成型长侧向抽芯的制品,分析了其中所需要考虑的成本因素。

第一种:

采用常用的斜销侧抽芯机构成型该制件只需要用一个型芯,利用注塑机的开模力,通过传动机构改变运动方向,将侧抽芯机构(侧抽芯距离约有273mm),不仅给机构加工及其装配带来困难,影响模具寿命,而且导致整个模具的结构尺寸和开模行程很大(经计算,当斜销倾角取为20°

时,模具的长度尺寸至少为650mm,开模行程约为737mm左右)。

这样,不仅需要总体尺寸大的模具,还需要行程很大的注塑机,其成本很高。

第二种:

侧向分型的活动型芯依靠液压传动或气压传动的机构抽出。

这种方法虽然可以顺利抽芯脱模,但所需的模具结构也较大,模具总体尺寸在650mm以上,且由于一般注塑机没有抽芯油缸或气缸,需要另行设计液压或气压传动机构及抽芯系统,因此模具的成本也很高。

1.4研究价值

本课题的价值在于对于外螺纹的塑料弯管提出了简单方便的瓣合模的形成方式。

这

样的研究使得制造塑料弯管成本下降,带来了巨大的经济效益[16]。

在本课题中还研究了

斜导柱在抽芯机构方面的巨大用途。

参考文献:

[1]Ming-ShyanHuang.Ming-KaiHsu.Modulardesignappliedtobeverage-containerinjectionmolds.IntJAdvManufTechnol,2011,53:

1~10

[2]TakanoriKatoh.RyuichiTokuno.YanpingZhang,MasahiroAbe.KatsumiAkita.MasaharuAkamatsu.MicroinjectionmoldingformassproductionusingLIGAmoldinserts.MicrosystTechnol,2008,14:

1507–1514

[3]Pei-ChiChang,Sheng-JyeHwang.InjectionMoldingofMicroprobeArrayParts.JournalofPolymerResearch,2006,13:

25–32

[4]王波,王仙萌.45°

塑料弯管注射模具设计.模具制造,2007,4:

53~55

[5]夏薇,邓敏和,莫冬根.90°

弯管注射模抽芯机构的优化设计.模具工业,2003,267(5):

38~40

[6]招惠玲,陈敏华,周丹等.带螺纹90°

弯管注射模的设计.模具技术,2003,6:

21~24

[7]曾晓,杨静.塑料瓶盖内螺纹的自动脱出模具设计.模具制造,2003,29:

48