普通车床维护检修规程Word下载.docx

《普通车床维护检修规程Word下载.docx》由会员分享,可在线阅读,更多相关《普通车床维护检修规程Word下载.docx(15页珍藏版)》请在冰豆网上搜索。

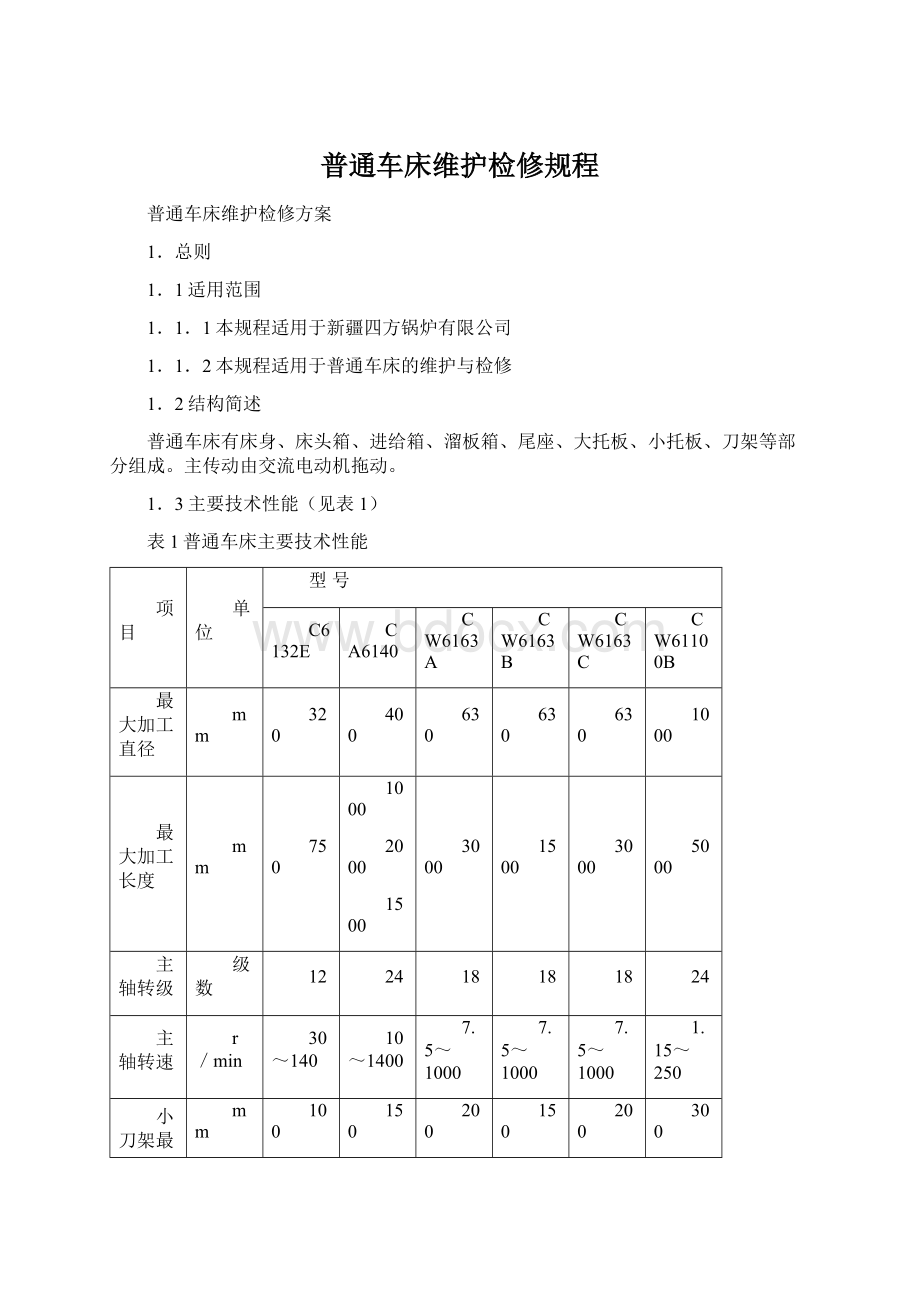

最大加工长度

750

2000

1500

3000

5000

主轴转级

级数

12

24

18

主轴转速

r/min

30~140

10~1400

7.5~1000

1.15~250

小刀架最大加工长度

100

150

200

300

围架套筒最大移动量

120

表面粗糙度

6.3~3.2

主电机功率

KW

2.5/2.8/4

7.5

11

22

注普通车床能担任各种金属材料的车削工作。

包括车外圆、端面、开孔、螺纹等。

2.完好标准

2.1零部件

2.1.1零部件完好齐全,质量符合要求。

2.1.2操作系统的手柄、手柄球等齐全,无缺损。

2.1.3润滑系统的油嘴、油杯等润滑附件齐全,符合使用要求。

2.1.4冷却系统的冷却管路、管夹、截止阀等齐全、好用,无破损。

2.1.5电气系统的照明灯、灯具、保险装置、防护罩等齐全。

2.1.6随机附件齐全,保管妥善。

2.2运行性能

2.2.1设备运转正常,性能良好。

2.2.2操作系统灵敏、准确、可靠。

2.2.3传动系统运转正常,无杂音、无振动和平稳现象。

2.2.4电气系统、润滑系统、冷却系统运转正常,无漏电、漏油、漏水等现象。

2.3技术资料

2.3.1技术资料齐全、准确。

2.3.2随机说明书、合格证等资料齐全。

2.3.3机床技术档案、运转记录、维修记录等资料齐全、准确。

2.4设备及环境

2.4.1设备及环境整齐、清洁。

2.4.2机床表面无油垢、无黄袍、无漏油、无锈蚀、无脱漆。

2.4.3机床周围清洁,无堆积杂物,铁屑。

2.4.4机床附件、刀具、工器具、工件等清洁,摆放整齐。

3.设备的维护

3.1日常维护

3.1.1检查机床内外表面应整齐、清洁、无油垢、无黄袍、无锈蚀、无脱漆。

3.1.2检查机床周围环境,应无杂物、无铁屑。

3.1.3检查机床的润滑,按润滑要求添加润滑油。

润滑应认真执行“五定”(定点、定人、定质、定时、定量)和“三级过滤”(购入过滤、领发过滤、使用过滤)规定。

定时检查机床润滑部位的油质、油量、油温等。

三级过滤油网应符合(表2)的条件方可使用

表2三级过滤网技术条件

一级

二级

三级

滤网

60目

80目

100目

3.1.4检查机床的操作机构、变速手柄、限位开关、安全防护保险装置,应灵敏可靠。

3.1.5检查机床腐蚀、砸伤、碰伤、拉伤和漏电、漏油、漏水、搞好清洁卫生工作。

3.2一级保养内容

3.2.1机床运转420小时进行一级保养。

3.2.2完成日常维护规定内容。

3.2.3清洗床头箱油泵、滤清器、进给箱和溜板箱大拖板部位的油线、毛毡及防尘防屑装置。

3.2.4根据设备使用情况可对严重磨损部位解体检查和清洗。

3.2.5清洗挂轮架、挂轮、轴、套,调整配合间隙。

3.2.6检查设备运转情况,声音、温度、振动应正常。

3.3二级保养内容

机床每运转3000小时进行二级保养。

3.3.1完成一级保养内容。

3.3.2对严重磨损部位、大小溜板、好架进行拆卸、检查和保养。

3.3.3刮研并修正大小溜板滑动面和基准面,调整镶条和压板间隙。

3.3.4修复或更换磨损的螺纹传动螺母、离合器摩擦片等零件,并给下次二保或大修做好准备。

3.3.5校正安装水平,检查测量主轴、主轴轴线对刘邦移动的平行度等主要精度。

3.3.6清洗检查齿轮箱、水箱、更换润滑油、冷却液。

3.3.7清扫电动机、润滑电动机轴承,检查配电线路,应整齐安全可靠。

3.3.8经二保后的设备应达到完好设备标准。

3.4定期检查内容(见表3)

表3普通车床定期检查内容

周期

内容

要求

操作系统

每天

操作手柄变速手柄

灵活、位置准确

安全系统

防护装置

安全、可靠

润滑系统

流量、油量、油泵

油量、流量合适,油泵工作正常

冷却系统

每月

冷却泵、管路

温度正常,不渗漏

主传动系统

半月

振动、噪音、温度、动作

无振动、无噪音,轴承温度低于60°

,动作灵敏可靠

电动机及电气系统

异音、温度、振动绝缘

电机无异常声音,温度低于60°

,无振动。

电气绝缘良好、无漏电

机床精度

6个月

安装水平

符合安装水平

几何精度

符合机床精度检验标准

3.5常见故障及处理方法(见表4)

表4普通车床常见故障及处理方法

现象

原因

处理方法

工件加工后外径同轴度及圆度超差

(1)床头箱主轴轴线对溜板移动导轨平行度超差

(2)主轴轴承间隙过大(3)主轴轴承套外径或床头箱体轴孔同轴度超差或两者配合间隙过大

(1)重新校正床头箱主轴轴线的安装位置

(2)调整主轴轴承间隙,滚动轴承在最高速不发生过热,滑动轴承间隙在0.02~0.03mm,主轴前端径向圆跳动允差0.01mm(3)多数是滑动轴承配合,可将主轴径修磨(4)修整床头箱体轴孔及配合间隙或更换轴承套

精车后工件端面中间凸

溜板上下导轴垂直度超差

修刮导轨,溜板上导轨外端必须偏向床头箱

车削螺纹时螺距不等及乱纹

(1)主轴轴向游隙超差

(2)主轴经挂轮的传动链间隙超差(3)丝杠轴向间隙过大,丝杠结合器接触不良(4)溜板箱开合螺母闭合不稳定

(1)调整主轴轴向游隙为0.01~0.015mm

(2)检查并调整传动啮合间隙(3)调整丝杠连接轴向游隙为0.04mm(加轴向力测量)(4)调整开合螺母塞铁,使开合轻便,工作稳定

精车端面圆跳动超差

主轴轴向窜动超差

将主轴轴向窜动量调整到小于0.01mm

重切削时自动停车后主轴自动

(1)摩擦离合器调整不合适

(2)制动器未调节好

(1)调整摩擦离合器松紧或修复半圆键

(2)调整制动器

溜板箱自动走刀时手柄脱落或不开

(1)脱落螺杆压力弹簧松紧不合适

(2)脱落螺杆控制板磨损严重

(1)调节压力弹簧松紧

(2)补焊控制板然后修磨

精车外径时主轴每转一转在圆周表面处有一处振痕

主轴滚动轴承部分滚珠磨损严重

检查轴承磨损情况却系磨损则更换轴承

精车螺纹表面有波纹

丝杠轴向窜动超差

轴向传动允差0.04mm,需要提高时可控制在0.01~0.02mm

小刀架精车内孔时呈细腰形或表面粗糙度超差

(1)小刀架移动对主轴轴线平行度超差

(2)小刀架移动导轨直线度超差

(1)调整小刀架对主轴轴线的平行度在100mm长度上允差为0.02mm

(2)检查并修刮导轨,在100mm长度上直线度允差为0.01mm(3)检查调整滑动面间隙,用0.04mm塞尺插入深度应小于10mm

精车外径时表面有混乱波纹

(1)主轴轴向游隙超差

(2)主轴滚动轴承磨损(3)卡盘与主轴螺纹配合松动(4)上下刀架滑座的滑动间隙超差

(1)调整主轴后端推力轴承

(2)更换轴承(3)配置新卡盘法兰(4)检查并调整滑动面间隙,用0.04mm塞尺插入深度应小于10mm

精车外径时表面上每隔一定长度重复出现一次波纹

(1)溜板箱的绷走刀小齿轮与齿条啮合间隙超差

(2)走刀光杠弯曲(3)进给箱、溜板箱、托架三孔同轴度超差(4)溜板间隙超差

(1)检查齿形修正啮合间隙

(2)校正光杠,装配后溜板移动不得有轻重感觉(3)检查并校正三孔同轴度,允差为0.04(4)调整溜板压板与导轨间的间隙,允差0.02mm

4.检修周期和检修内容

4.1检修周期(见表5)

表5检修周期

检修类别

小修

中修

大修

检修周期(月)

6~8

24~36

72~96

4.2检修内容

4.2.1小修

a.清洗和检查床头箱、进给箱、溜板箱。

b.更换磨损严重的零件。

c.调整溜板镶条、压板间隙。

d.刮研刀架导轨和滑动结合面。

4.2.2中修

a.拆卸、清洗和检查床头箱、进给箱、溜板箱,更换磨损严重的零件。

b.修磨、刮研机床床身导轨和滑动结合面、镶条、压板。

c.清理和检查电器系统、润滑系统、冷却系统,达到整洁、灵敏、安全好用、无泄漏。

d.为下次中修或大修做好备品备件的准备工作。

e.中修完毕,进行机床几何精度的检验和运转、加工试验。

4.2.3大修

a.拆卸分解床头箱,清洗和检查主轴精度,齿轮、轴承、传动轴、摩擦离合器磨损程度。

b.拆卸分解进给箱,清洗检查轴承、齿轮、传动轴等磨损程度。

c.拆卸分解溜板箱,清洗和检查齿轮、蜗杆、轴、轴套等磨损程度。

d.拆卸传动链,清洗和检查齿轮、光杠、丝杠等磨损和弯曲程度。

e.拆卸分解尾坐、刀架、刀台,清洗和检查零部件磨损程度.

f.不合格的零部件应全部更新。

g.修磨、刮研床身导轨基准面和滑动结合面。

h.修复和调整传动系统,使之恢复原有性能。

i.清扫电动机、更换电动机轴承并加注润滑脂。

检修配电线路,应整齐、安全可靠。

j.大修后进行空运转试验、负荷试验、工作加工试验。

k.按大修理精度检验标准检查验收。

l.全部外表面进行防锈处理、喷漆、电镀。

5.检修方法及质量标准

5.1预检测试

5.1.1大修前预检时间,应提前3~4个月进行。

5.1.2主要预检项目如下:

a.几何精度检验与加工精度检验,确定修理范围。

b.检查零部件,列出更换件、标准件及材料明细表。

c.校对或测绘需要更换的零、部件图。

d.设计准备配件及专用工、检、研具。

5.2检修方法

5.2.1拆卸注意事项

a.熟悉机床有关技术资料,了解机床的结构原理。

b.切断电源,卸下传动带轮及连接部分。

c.一般修理程序:

床身、床鞍、床头箱、进给箱、溜板箱、尾坐、光杠、丝杠。

d.拆下的零件应摆放整齐,妥善保管。

e.用专用工具和夹具拆卸以免损伤零件。

严禁锤打铲剔,必要时可用木块,软金属衬垫。

f.拆下的长轴、丝杠、光杠,必须竖直悬挂或均匀垫好防之变形。

5.2.2零件磨损鉴定

a.当床身导轨、溜板及其他零件表面磨损程度较轻时,其形位精度的实际偏差不会直接反应到工作上时允许继续使用。

b.滚动轴承有下列现象不能使用:

保持架变形损坏;

内外滚道磨损,出现点蚀现象;

滚动体磨损,出现点蚀现象或其他缺陷;

清洗后以较快速度转动时,有明显的周期性噪音。

c.滑动轴承有下列现象之一不能使用:

由于热变形,外圆的圆度误差超过原设计规定;

与箱体孔配合的外圆柱面出现间隙、松动等现象;

内孔径与轴配刮后尚有调整余量,且可维持一个修理间隔期时,可以修复,内孔表面粗糙度R2值超过1.6um,表面的擦伤。

d.齿轮有下列情形之一时应更换;

齿部有裂纹或塑性变形;

齿面有点蚀现象;

齿面有严重擦伤;

齿面接触偏斜,引起局磨损

e.齿的端部倒角损坏,其长度不超过齿宽的5%时,允许重新倒角.