课程设计课题.docx

《课程设计课题.docx》由会员分享,可在线阅读,更多相关《课程设计课题.docx(25页珍藏版)》请在冰豆网上搜索。

课程设计课题

课程设计课题

课题一所设计的专用镗孔机床的概述及有关要求

1、机床概况

该设计备用于大批量生产某零件的镗孔与铰孔加工中。

其中加工精度与加工效率的要求均较高,宜采用专用设备。

机床主运动采用动力头,由Y100L-6型(1.5kw•4A)三相异步电动机拖动,单向运转。

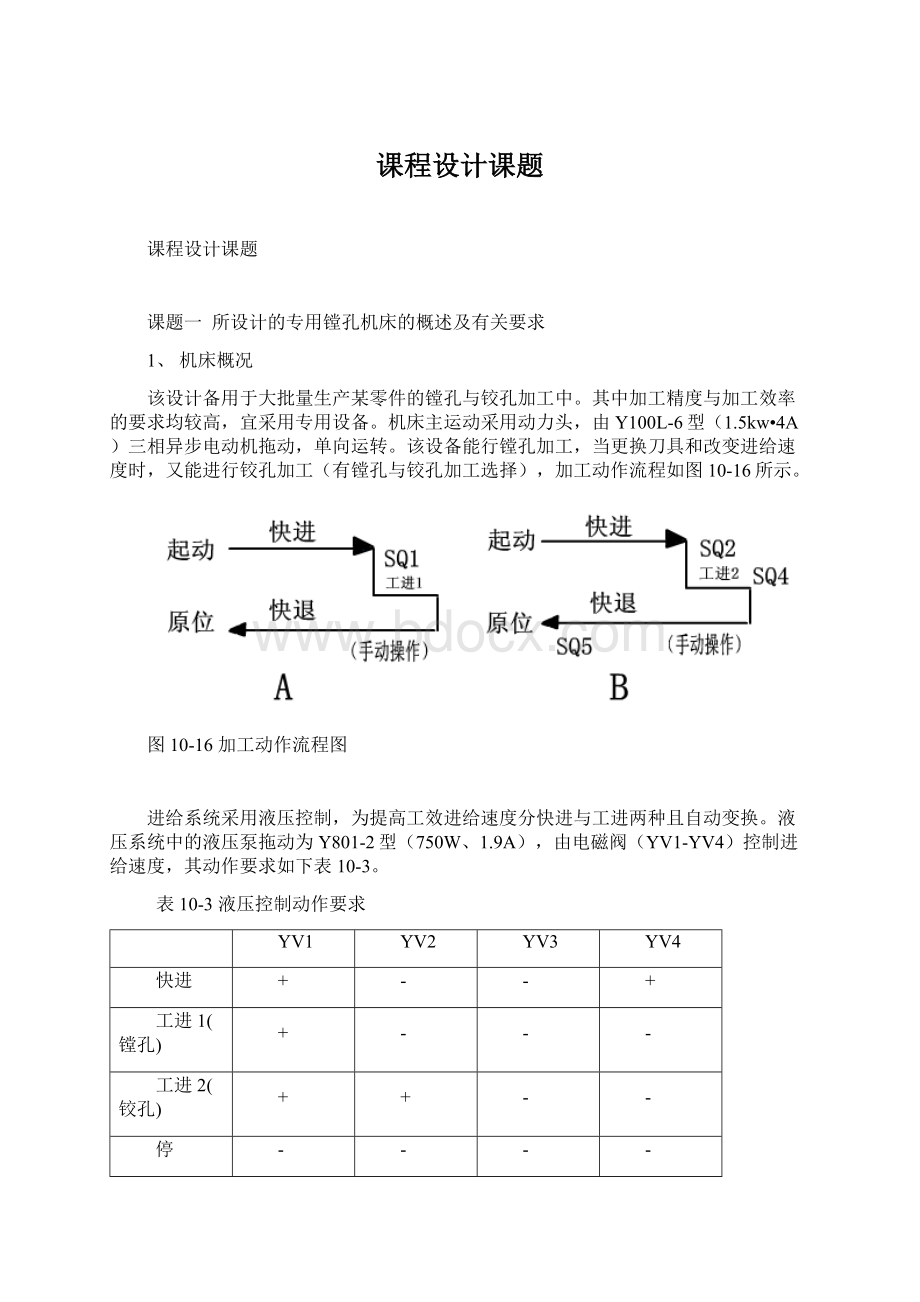

该设备能行镗孔加工,当更换刀具和改变进给速度时,又能进行铰孔加工(有镗孔与铰孔加工选择),加工动作流程如图10-16所示。

图10-16加工动作流程图

进给系统采用液压控制,为提高工效进给速度分快进与工进两种且自动变换。

液压系统中的液压泵拖动为Y801-2型(750W、1.9A),由电磁阀(YV1-YV4)控制进给速度,其动作要求如下表10-3。

表10-3液压控制动作要求

YV1

YV2

YV3

YV4

快进

+

-

-

+

工进1(镗孔)

+

-

-

-

工进2(铰孔)

+

+

-

-

停

-

-

-

-

快退

+

-

+

-

为提高加工精度主轴,主轴采用静压轴承,由Y801-2型电动机拖动液压泵产生静压油膜。

2.设计要求

(1)主轴为单向运转,停车要求制动(采用能耗制动)。

(2)主轴电动机与静压电动机的连锁要求是:

先开静压电动机,静压建立后(由油压继电器控制)才能启动主轴电动机,而停机时,要求先停主轴电动机,后停静压电动机。

(3)主轴加工操作,采用两地控制。

加工结束自动停止,手动快退至原位。

(4)根据加工动作流程要求,设置镗孔加工及铰孔加工选择。

(5)应有照明及工作状态显示。

(6)有必要的电气保护和连锁。

3.设计任务

(1)设计与绘制电气控制原理图,选择电器元件,制订元件目录表.

(2)根据原理线路进行组件划分,设计并绘制工艺图,在下列项目中任选一项:

电器板元件布置图;电器板零件加工图;控制面板元件布置图;接线图及面板加工图;电气箱图样及总装接线图.

(3)编制设计说明,使用说明书与设计小结.

(4)列出设计参考资料目录.

课题二气流除尘机电气控制系统设计

1气流除尘机基本情况介绍

(1)用途及工作原理气流除尘机是制革业中专用于皮革除尘的先进设备。

皮革经过磨革工序后,要清除附着在皮革表面的皮屑微粒,除尘原理如图10-17所示,当皮革经过该机时,利用高速气流和吸尘装置即可清除附着在皮革两面的皮屑微粒,以满足下道喷浆工序的工艺要求。

这种先进的除尘工艺,取代了老式毛刷辊除尘的弊病,即由于静电附着效应,灰尘除不干净,使下道工序涂层质量难以保证。

本机适用于牛、猪、羊等皮革加工,输送速度为30m/min,46m/min两种,每小时能经过500张皮革,生产效率很高。

本机还配有布袋滤尘器,体积小,除尘效率高,并有电动抖灰尘机构,能确保操作工人身体健康和防止环境污染。

气流除尘机设有三组气室2(见图10-17),两组气室喷气口向下,一组向上。

由鼓风机产生的低压清洁空气,以15m/min的排气量,经三根直径为51cm的管道3,经过机内空气过滤器,进入气室,再从狭窄的喷气口(长1850cm,宽0.1mm)喷出,形成高压气幕,将附在皮革表面的灰屑吹扬起来,然后经过吸尘系统(三根直径为150mm的吸尘管1)经离心风机,进入布从袋滤尘器,滤尘后排出清洁气流。

(2)气流除尘机的电力拖动方式

皮革传送带有两种传动方式:

一种是采用双速异步电动机JD02-32-6/4(1/1.3KW、2.84/3.4A)拖动,以便根据不同类型皮革(例如猪皮、牛皮、羊皮等),选择不同的进料速度;另一种是根据需要采用直流电动机无级调速控制。

两种拖动方式均采用单向起停控制。

高压气流由LG15/02-08-1罗茨泵产生,其拖动电机为Y160L-4型(15KW、30.3A、1450r/min)三相异步电动机单独起停控制。

同时由4-62-1/4离心风机拖动电动机为Y132S2-2(7.5KW,15A、2900r/min)。

布袋滤尘器抖尘电动机,采用A06324(250W、0.806A、1400r/min)拖动。

按需要,每隔一定时间手动控制抖动一次(短时工作),大批量生产中也能够用自动定时抖尘控制。

2设计要求

1)设备投入使用时,必须先起动罗茨泵产生高压气流,然后起动送料、吸尘抖尘电动机。

由于罗茨泵拖动电动机容量较大,要求采用Y/△减压起动。

能自由选择两种送料速度或无级变速并能自动记录显示皮件数。

2)能根据需要起动抖尘电动机或自动定时抖尘,抖尘电动机每次起动工作1min后即自动停止。

3)根据需要设置电气保护。

4)根据需要设置电气保护

3.设计任务

1)设计并绘制电气原理图,选择电器元件,编制元件目录表

2)设计并绘制工艺图,在下列项目中任选一项:

电气板元件布置图;接线图及电器板零件加工图;电气箱控制面板元件布置图;接线图及面板加工图;电子计数器印板元件及印制电路板;电气箱及总装接线图。

3)编制设计说明书、使用说明书及设计小结。

4)列出设计参考资料目录。

课题三千斤顶液压缸加工专用机床电气控制系统设计

1、专用机床概况介绍本机为专用千斤顶液压缸两端面的加工,采用装在动力滑台上的左、右两个动力头同时进行切削。

动力头的快进、工进及快退由液压缸驱动。

液压系统采用两位四通电磁阀控制,并用调整死挡铁方法实现位置控制,液压泵电动机型号为Y801—4(0.55KW、1.6A)

机床的工作程序是:

1)零件定位。

人工将零件装入夹具后,定位液压缸动作工件定位。

2)零件夹紧。

零件定位后,延时15S,夹紧液压缸动作使零件固定在夹具内。

同时定位液压缸退出以保证滑台入位。

3)滑台入位。

滑台带动动力头一起快速进入加工位置。

4)加工零件。

左右动力头进行两端面切削加工,动力头到达加工终点,即停止工进,延时30S后动力头停转,快速退回原位。

5)滑台复位,左右动力头退回原位后,滑台复位。

6)夹具松压。

当滑台复位后夹具松开,取出零件。

以上液压缸各动作由电磁阀控制,电磁阀动作要求下表:

YV1

YV2

YV3

YV4

YV5

YV6

定位

+

夹紧

+

+

入位

+

+

工进

+

+

+

+

退位

+

+

复位

+

放松

+

2.设计要求

1)专用机床能半自动循环工作,又能对各个动作单独进行调整。

2)只有在液压泵工作,油压达到一定压力(由压力继电器控制)后才能进行其它控制。

3)各程序应有显示并有照明要求。

4)必要的电气联锁与保护。

3.设计任务

1)设计并绘制电气图样原理图,选择电器元件,制订元件目录表。

2)设计并绘制工艺图样,在下列各项中任选一项:

电器板元件布置图及电器底板零件图;电器板接线图;控制面板元件排列图;接线图及面板加工零件图;电器箱图及总装接线图。

3)编制设计、使用说明书及设计小结。

4)列出设计参考资料目录。

课题四机械手电气控制系统设计

1、机械手结构、动作与控制要求

机械手在专用机床扩自动生产线上应用十分广泛,主要用于搬动或装卸零件的重复动作,以实现生产自动化。

本设计中的机械手采用关节式结构。

各动作由液压驱动,并由电磁控制。

动作顺序及各动作时间的间隔采用按时间原则控制的电气控制系统,各动作时间示需要可调。

机械手的结构如图10-18所示,主要由手指1、手腕2、小臂3和大臂5等几部分组成。

料架6为旋转式,由料盘和棘轮机构组成。

每次转动一定角度(由工件数决定)以保证待加工零件4对准机械手。

图10—18机械手的外形及其与料架的配角

机械手各动作与相应电磁动作关系如表10—5所示。

以镗孔专用机床加工零件的上料、下料为例,机械手的动作顺序是:

由原始位置将已加工好的工件卸下,放回料架,等料架转过一定角度后,再将未加工零件拿起,送到加工位置,等待镗孔加工结束,再将加工完毕工件放回料架,如些重复循环。

具体动作顺序是:

原始位置(装好工件等待加工位置,其状态是大臂5竖立,小手臂3伸出并处于水平位置,手腕2横移向右,手指1松开)→手指1夹紧(抓住卡盘上的工件)→松卡盘→手腕2左移

(从卡盘上卸下已加工好的工件)→小手臂3上摆→大手臂5下摆→手指1松开(工件放回料架)→小手臂3收缩→料架转位→小手臂3伸出→手指1夹紧(抓住未加工零件)→大手臂5上摆(取送零件)→小手臂3下摆→手腕2右移(将工件装到机床的主轴卡盘中)→卡盘收紧→手指1松开,等待加工.

根据表10—5及各动作中机械的状态,便可自行列出各动作对YV1`~YV11线圈的通电要求.

表10-5阀状态表

YV1

YV2

YV3

YV4

YV5

YV6

YV7

YV8

YV9

YV10

YV11

手指1夹紧与放松

夹紧

+

放松

+

手腕2左右横向移动

左移

+

右移

+

小臂3伸缩

伸

+

缩

+

小臂3上下摆动

上摆

+

下摆

+

大手臂5上下摆动

上摆

+

下摆

+

料架转动

+

2、设计要求

1)加工中上料、下料各动作采用自动循环。

2)各动作之间应有一定的延时(由时间继电器调定)。

3)机械手各部分应能单独动作,以便于调整形及维修。

4)液压泵电动机(采用Y100L2—4。

3KW)及各电磁阀运行状应有指示。

5)应有心要的电气保护与联锁节。

3、设计任务

1)绘制电气控制原理线路图,选用电器元件,制订元件目录表。

2)设计并绘制以下工艺图样中的一种:

电器板元件布置图与底板加工零件图;电器板接线图;控制面板元件布置图、接线图及面板加工图;电气箱及系统总接线图。

3)编制设计、使用说明书、设计小结、列出设计参考资料目录。

课题五深孔钻电气控制系统设计

1设备的工作过程简介:

深孔钻是加工深孔的专用设备。

在钻孔是,为了保证加工质量,提高功效,加工中钻头冷却和定时排屑是需要解决的主要问题。

本设备经过液压、电气控制的密切配合,实施定时自动排屑。

为提高加工效率液压系统经过电磁阀控制,使主轴有快进、慢进和工进等几种运动速度。

如下图是它的工作循环图。

液压泵电动机选用Y100L2-4,容量为3KW,主轴电动机主Y100L-6,容量为1.5KW。

电磁阀采用直流24V电源。

表10-6列出了电磁阀动作节拍表。

电磁阀状态表

快进

慢进

一工进

快退

快进

二工进

快退

快进

慢进钻出

快退复位

YV1

+

+

+

+

+

+

+

YV2

+

+

YV3

+

+

+

+

YV4

+

+

+

深孔钻结构示意图

1---拉杆2---原位挡铁3---向前挡铁4---慢进给挡铁5---工