活塞式压缩机检修与质量标准Word文档下载推荐.docx

《活塞式压缩机检修与质量标准Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《活塞式压缩机检修与质量标准Word文档下载推荐.docx(16页珍藏版)》请在冰豆网上搜索。

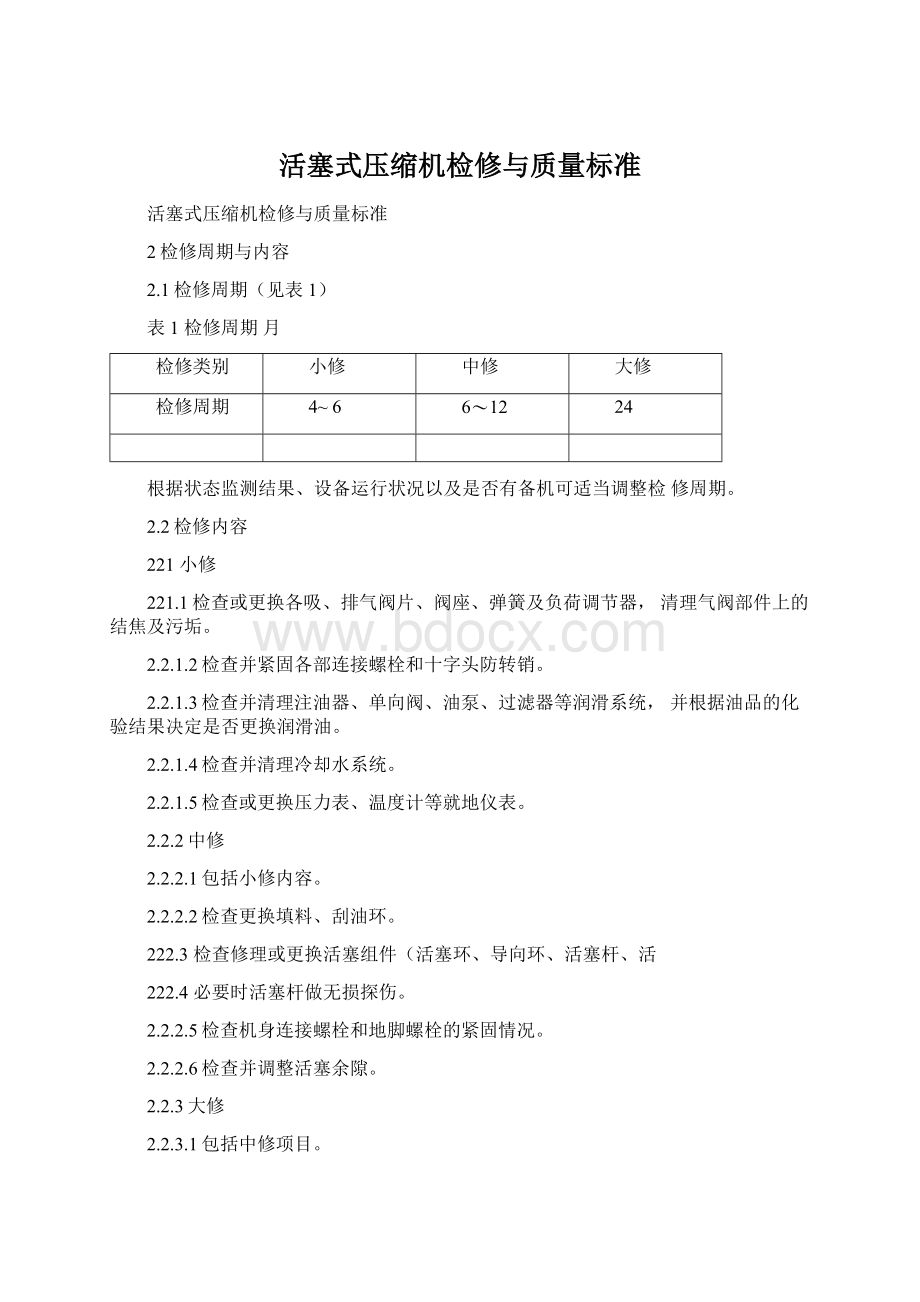

2.2.3.3检查各轴承磨损、并调整其间隙。

2.2.3.4检查十字头滑板及滑道、十字头销、连杆大、小头瓦、主轴颈和曲轴颈的磨损。

2.2.3.5十字头销、连杆螺栓、活塞杆、曲轴无损探伤;

气缸螺栓、中体螺栓、主轴承紧固螺栓等必要时做无损探伤检查。

2.2.3.6根据机组的运行情况及设备监测情况,调整机体水平度和中心位置,调整气缸及管线的支撑。

2.2.3.7检查更换气缸套或做镗缸、镶缸处理。

2.2.3.8检查校验安全阀、压力表。

2.2.3.9检查清扫冷却器、缓冲罐、分离器等,并做水压试验和气密性试验。

2.2.3.10检查及修补基础。

2.2.3.11基础和机体及有关管线进行防腐。

2.2.3.12清理油箱更换润滑油。

3检修与质量标准

3.1拆卸前准备

3.1.1掌握设备平时运行情况,确定检修内容,备齐必要的图纸资料。

3.1.2编制检修方案及施工方案。

3.1.3备齐检修所需的工器具(包括专用工具、量具、起重设备等)、配件及材料。

3.1.4切断电源,系统盲板隔离.机体倒空置换合格,符合安全检

修条件

3.2拆卸与检查

3.2.1拆卸联轴节,检查机组对中。

3.2.2拆卸附属管线,检查清理管线的结垢与腐蚀。

3.2.3打开气缸盖、曲轴箱盖、滑道侧盖及中体侧盖。

3.2.4拆开十字头与活塞杆的连接锁紧装置,取出活塞,检查活塞组件及活塞杆的磨损。

3.2.5拆下填料、刮油环等组件,检查磨损。

3.2.6拆卸十字头销,连杆螺栓,取出十字头及连杆,检查十字头滑道、滑板、连杆大小头瓦及十字头销轴的磨损,调整或紧固十字头滑板的连接螺栓。

3.2.7拆卸进、排气阀,检查阀片、弹簧、阀座、阀体压筒等是否磨损或裂纹。

清除阀组件的结焦和污垢。

3.2.8检查测量气缸表面的磨损。

3.2.9拆卸主轴承,检查测量轴瓦及轴颈的磨损。

3.2.10检查测量曲轴颈的磨损,并测量臂距差。

3.2.11拆卸检查并清理级间冷却器、润滑油冷却器、水站冷却器等。

3.2.12拆卸检查润滑油系统,清理油箱,更换润滑油。

3.2.13安全阀调校。

3.3检修质量标准

3.3.1机体

3.3.1.1机体的纵向和横向水平度偏差不大于0.05mm/m。

3.3.1.2各列滑道中心线平行度为0.1mm/m。

3.3.1.3十字头滑道中心线与主轴承座孔中心线垂直度为0.01mm/m。

331.4曲轴箱用油面粉清理干净。

332气缸

3.3.2.1气缸内表面应光洁,无裂纹、气孔、拉伤痕迹等。

3.322气缸内径圆柱度公差应符合表2要求,否则需进行镗缸或

更换气缸套。

咦2气更内径圓柱度公鳖

mm

吒缸内连

適住度

|%帥内轻

側柱庚

<

IW

0.13

400-*45(1

0.30

100-150

0.1J

15C-200

OAS

5UD-55U

0,35

汝2250

0.20

J55O-600

心坯

250-300

0,23

八⑻

0-40

300^350

0.25

650-^00

0.43

350*400

0.28

3.3.2.3气缸内表面只有轻微的擦伤或拉毛时,用半圆形的油石沿

气缸圆周进行研磨修理。

但当表面拉伤超过圆周1/4、并有严重沟槽、沟槽深度大0.4mm宽度大于3mnfl寸,应进行镗缸处理,表面粗糙度达至UR1.6。

3.2.9.1气缸经镗缸处理后,其直径增大值不得超过原设计缸径的2%,气缸壁厚减少量不大于壁厚的1/12。

329.2带级差活塞的串联气缸,各级气缸镗去的尺寸应一致。

3.2.9.3镗缸后,如气缸直径增大值大于2mn时,应重新配置与新缸径相适应的活塞和活塞环。

3.2.9.4气缸经过镗缸或配镶缸套后,应进行水压试验。

试验压力为操作压力的1.5倍,但不得小于0.8MPa稳压30min,应无浸漏和出汗现象。

3.3.2.8气缸与十字头滑道同轴度应符合表3要求,气缸水平度偏

差不大于0.05mm/m

裘3

气缸中心线与滑直同紬度

同轴度

平厅范移

慟斜

005

100-^0

0.07

0.02

0.1

0.04

500-1«

M>

0.)5

D.06

333活塞及活塞环

3.331活塞、活塞环表面应光滑,无磨损、划伤、裂纹、变形及

铸造、机加工等缺陷。

333.2活塞环在活塞槽内应活动自如,有一定的胀力,用手压紧

时,活塞环应全部埋入环槽内,并应比活塞表面低0.5~1.0mm。

3.3.3.3活塞与气缸的安装间隙应符合设计要求,或符合下式算

得的数值:

铸铁活塞为(0.8〜1.2)%。

Dmm铸铝活塞为(1.6〜2.4)%。

Dmm(D为气缸直径)。

3.3.3.4活塞与气缸的极限间隙应符合设计要求,如无设计值时参

照表4。

表4帝塞与气的极隈阎陳

P缸内住

壬100

09

>

400^450

3.50

100-)50

1.2U

A450▼500

4.00

150-2(0

1.30

500^550

4,50

200^250

5

550-600

4.M)

250^300

2.20

久40

300-350

650-700

5.90

3504fl0

3.00

3.3.3.5活塞余隙应符合设计要求。

3.3.3.6活塞环安装时,相邻两活塞环的搭接口应错开120°

且

尽量避开进气口。

3.3.3.7活塞环与气缸要贴合良好,活塞环外径与气缸接触线不得小于周长的60%,或者在整个圆周上,漏光不多于两处,每处弧长不大于45°

漏光处的径向间隙不大于0.05mm

3.338活塞环、导向环置于活塞中,其热胀间隙(接口间隙及侧间

隙)应符合设计要求,如无设计值时参照表5。

最号活豪环{金JR)的接口最制倒滥

气krt径

极限间際

It口呵鹹

则1則障

捲口间除

粥同K(

毛刚

IM

2.5

015

ton-150

0,04^0.06

2.5^3.0

OU

150-200

OS

o.ns-o.u7

1.5

0.J5

200-250

10

0-05-0.U7

4.0

250^30)

|1

0,06

4.5

0.2&

!

4

0.06-0.09

5.ft

350400

i.6

0.07*0.10

5.5

0J&

^J0-450

].a

0.U7-IkW

6.4

OJD

\2,0

QP(W^012

65

0,3>

500550

22

oLw-i>

.n

7.Q

2.4

0.09-W.12

7,5

Q.25

A600-⑻

?

AWr\f

0.09a.12

8.Q

0.09-0.12

3.339四氟乙烯活塞环和导向环的热胀间隙可按下列公式计算。

A=(2.8〜3.2)%D

S=0.01h+H9/d9

B=(0.015〜0.018)b

式中A——活塞环和导向环的接口间隙,mm

D活塞外径,mm

S——活塞环在活塞槽中的侧间隙,mm

h活塞环宽度,mm

H9/d9基孔制间隙配合极限值,mm

B导向环的侧间隙,mm

b导向环的宽度,mm

3.3.3.10检查活塞环的平行度,将活塞环平放于平板上,用手指沿

环的上表面四周轻敲,活塞环两端与平板之间无间隙为宜。

3.3.4活塞杆

3.3.4.1活塞杆做无损探伤检查,不得有裂纹及其他缺陷。

3.342活塞杆表面应光滑,无纵向划痕、镀层脱落等缺陷,表面粗糙度为R0.8。

3.343活塞杆直线度公差值为0.06mm/m最大不大于0.1mm/m

3.344活塞杆圆柱度公差值见表6。

*6活塞杆國柱度公差

活靈杆戌径

IHI柱度社差(H

活當杆直径

圖杠匱签莖值

40-HO

0.02-0.05

0.030.77

3.3.4.5用盘车方式检查活塞杆的摆动量,其值不大于0.10mm/m。

3.3.4.6活塞杆拧入十字头或连接螺母时,用手摆动不得有松动现象,活塞杆螺纹不得有变形、断裂等缺陷。

3.3.5气阀

3.3.5.1阀片不得有变形、裂纹、划痕等缺陷。

3.3.5.2阀座密封面不得有腐蚀麻点、划痕,表面粗糙度为R0.8;

阀座边缘不得有裂纹、沟槽等缺陷;

阀座与阀片接触应连续封闭,金属阀片组装后应进行煤油试漏,在5min内不得有渗漏。

3.3.5.3阀弹簧应有足够的弹力,在同一阀上各弹簧直径及自由高

度基本保持一致。

阀片(阀板)升降自由,不得有卡涩及倾斜现象。

阀片的升降高度应符合设计要求或参照表7要求。

3.3.6密封填料和刮油环

3.3.6.1填料函中心线与活塞杆中心线应保持一致。

*7潯片的升障离度

转S/(i/jnan)

阀片升稈/mm

转A/(r/an)

御片升視Ann,

若250

4^5

500^I1XJU

1.5-3

250-500

3-4

3.3.6.2密封环内圆面和两端面应光洁无划痕、磨伤、麻点等缺陷,

表面粗糙度为R0.8。

3.3.6.3密封圈与活塞杆接触面积应达70%以上。

接触点不少于

2.”

4〜5点/cm,严禁用金刚砂研磨。

336.4

组合式密封填料接口缝隙一般不小于lmm而锥面密封填

料的接口缝隙一般不小于(0.01〜0.02)d,其中d为活塞杆直径,各圈填料开口均匀错开组装,对于三瓣的密封圈靠气缸侧,对于六瓣的密圭寸圈靠十字头侧。

3.3.6.5

金属填料和石墨填料在填料盒内的轴向间隙应符合设计要

求,或为0.05〜0.10mm最大不超过0.25mm聚四氟乙烯填料轴向间隙比金属填料大2〜3倍。

3.3.6.6

填料轴向端面应与填料盒均匀接触。