筏基大体积砼工程专项施工方案文档格式.docx

《筏基大体积砼工程专项施工方案文档格式.docx》由会员分享,可在线阅读,更多相关《筏基大体积砼工程专项施工方案文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

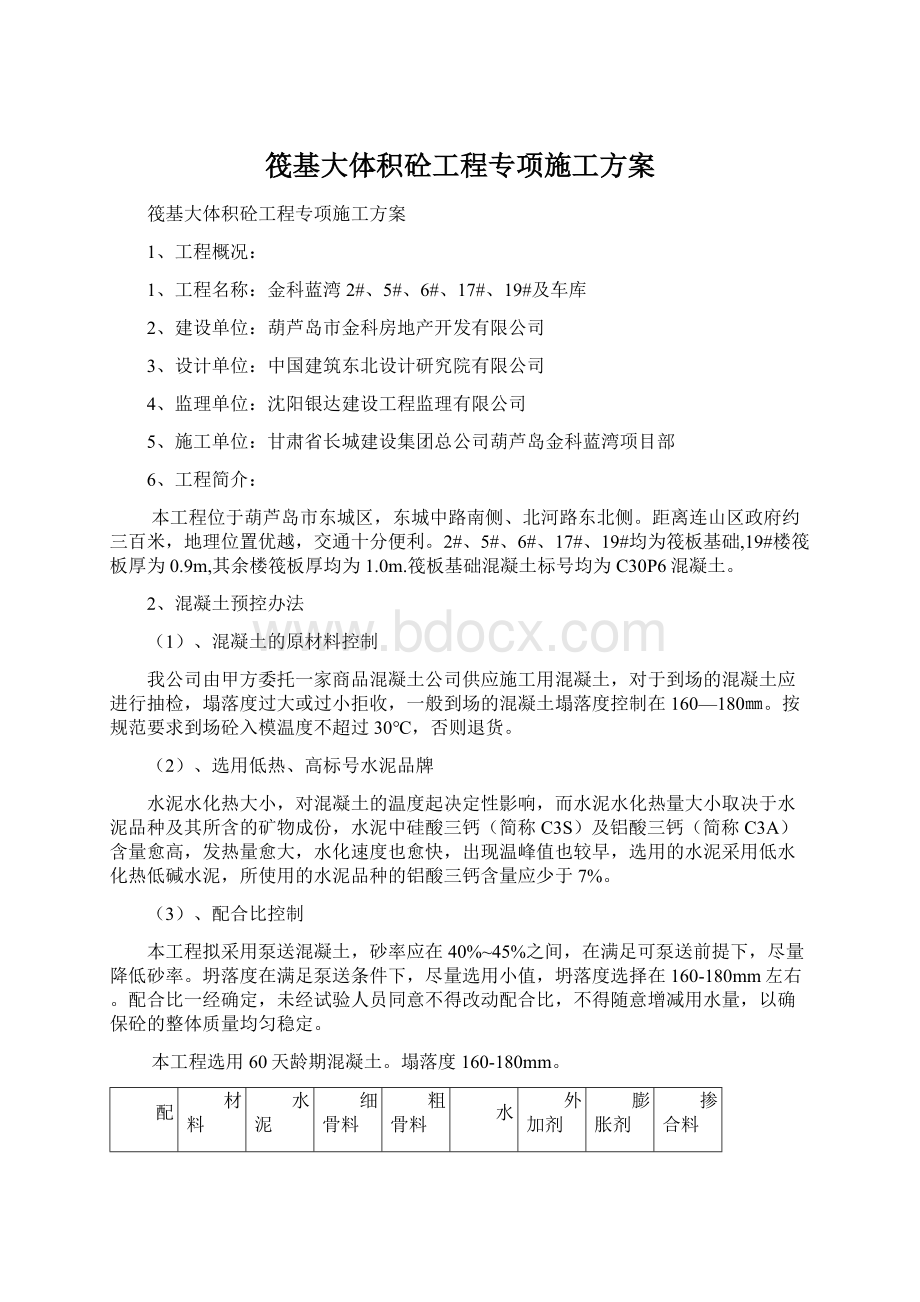

配合比一经确定,未经试验人员同意不得改动配合比,不得随意增减用水量,以确保砼的整体质量均匀稳定。

本工程选用60天龄期混凝土。

塌落度160-180mm。

配

合

比

材料

水泥

细骨料

粗骨料

水

外加剂

膨胀剂

掺合料

每m3用量

360

700

1010

175

7.8

46.8

100

重量比

1

1.87

2.58

0.44

0.02

0.12

0.26

三、施工部署:

1、施工机械、材料和人员配备

施工机械、材料和人员应能保证连续浇筑砼,不出现施工缝或冷缝。

施工机械不仅要准备充分,而且要考虑发生故障时的修理时间,现场备用一台砼罐车和一台泵车,此外还要备用一台塔吊、一台臂展56米砼输送泵车、15条振动棒和部分照明用电。

在浇筑砼两天前应把所需的材料、施工机械运到现场。

备好足够的水泥、砂、石、保证水电供应、机械配备,必须做到连续施工。

浇筑大体积混凝土施工设备如下:

混凝土施工机械

数量

备注

1、汽车泵

2台

由商砼站自行协调

2、混凝土输送罐车

10辆

满足砼连续供应

3、振动器

8台

4、振动棒

10根

HZXφ50

5、平板振动器

ZW20

6、抽水泵(污水)

φ50

工作班的人数如下:

工种

振捣

工人

找平

钢筋

值班

砖工

养护工

其它

后台

小计

管理

人员

人数

8人

15人

1人

2人

30人

3人

合计:

工人30人,管理人员3人。

2、施工现场动态管理

为了保证筏板大体积砼的顺利浇筑,我公司成立大体积砼浇筑领导小组:

组长:

周海峰

副组长:

田德军(全面协调混凝土浇筑浇筑的施工管理及安全工作)

施工员:

仇建锋(负责混凝土浇筑期间人员的调动及现场协调工作)

技术员:

孟建明(负责跟踪砼的振捣和面层处理及测温工作)

质量员:

张建峰(负责混凝土浇筑过程中的全部质量工作)

安全员:

余军林(负责大体积砼浇筑期间的安全工作)

材料员:

郑丽勤(负责现场材料保管、领取工作)

资料员、取样员:

师光远、鲁进才(负责砼隐蔽报验、测温、试块留置工作)

电工:

(保证现场用电供给工作)

保温养护:

混凝土班组(由砼班负责实施,管理人员监督工作)

施工现场严格监控预拌混凝土的各项指标,随时向现场施工的负责人进行通报,并及时对现场出现的混凝土品质问题进行处理。

试验人员随时抽查砼的坍落度,目测砼的和易性,如发现砼有离析或初凝现象把砼清退出场。

同一工程、同一配合比当一次连续浇筑砼超过1000m3以下时每100m3为一批,且每项工程不得少于两组;

超过1000m3每200m3为一批。

3、采取斜面分层浇筑方法

依据砼输送能力、砼浇筑量,对筏板浇筑砼进行斜面分层,使砼以同一坡度薄层浇筑,循序推进,一次到顶,每次分层厚度按300~350mm分层浇筑,并要保证砼覆盖已浇筑砼的时间不得超过砼初凝时间。

这样避免混凝土输送管道经常拆除、冲洗和接长,提高了泵送效率,简化了混凝土的泌水处理,保证了上下混凝土不超过初凝时间。

4、混凝土浇筑方向:

从短边开始向长边推进,对筏板进行分层后,砼浇筑时各层间应有适宜的间歇时间,使得在不产生冷缝的前提下,上层混凝土覆盖到下层的混凝土上时,下层混凝土水化热已进行了一段时间,热量已散发一部分,这样可以降低混凝土内部的一部分水化热。

筏板砼浇筑分层浇筑如下:

分层厚度300-400mm/层,采用斜面分层法浇筑,从东自西进行。

四、质量控制:

1、温度裂缝。

(1)控制内约束温度裂缝的措施

控制混凝土内外温差、表面与外界温差,防止混凝土表面急剧冷却,采用混凝土表面保温措施加强混凝土养护,严格控制混凝土升温速度。

(2)控制外约束温度裂缝的措施

1.从采取控制混凝土出机温度、温升、减少温差等方面,以及改善施工操作工艺.

2.选用硅酸盐水泥(P.MSR)42.5级,铝酸三钙含量少于5%。

;

利用混凝土后期强度,用R60替代R28作为设计强度;

掺入一定比例的粉煤灰、高效减水剂或缓凝剂等;

3.掺入膨胀剂,在最初14d潮湿养护中,使混凝土体积微膨胀,混凝土早期失水收缩产生的收缩裂缝;

4.采用拌和水掺冰降低水温度,对砂石骨料喷遮阳防晒或凉水冷却,散装水泥提前储备,避免新出厂水泥温度过高等措施,来降低混凝土的出机温度;

5.合理安排施工工序进行薄层浇捣,均匀上升,以便于散热;

大体积基础混凝土施工,使混凝土相邻两层温差小于25℃;

表面与大气温度小于20℃。

6加强混凝土的养护,适当延长养护时间和拆模时间,使混凝土表面缓慢冷却。

2、严格控制混凝土的入模温度。

1).安排专人前台测量入模温度,入模温度宜控制在30℃以下。

3、混凝土振捣

根据混凝土泵送时自然形成一个坡度的实际情况,在每个浇筑带的前、中、后布置三道振动器,在下料完成后开始振捣。

第一道布置在混凝土卸料点,主要解决上部混凝土的捣实,第二道布置在混凝土坡脚处,确保下部混凝土的密实,第三道在坡度的中部保证砼的坡度和密实性。

随着混凝土浇筑工作的向前推进,振动器也相应跟上,以确保整个高度混凝土的质量。

斜面长度增加后,振动棒也要相应增加个数。

浇筑时实际为扇面,为保证浇筑质量,振动器数量必须保证在4台以上,振动棒数量必须保证在8根。

施工管理人员在现场监督工人认真捣实混凝土,提高混凝土的密实度,减少砼骨料之间的空隙。

4、混凝土的泌水处理

大流动性混凝土在浇筑、振捣过程中,上涌的泌水和浮浆顺混凝土坡面下流到坑底。

泌水会因振捣而改变混凝土中水的含量及冲洗掉混凝土面的水泥浆,对混凝土具有较大的危害,制定以下方法来解决该问题。

施工过程中出现无法及时将泌水排出情况时,应当立即改变混凝土浇筑方向,局部从顶端往回浇筑,与原斜坡相交成一个集水坑,这样集水坑逐步在中间缩小成水潭,用软轴泵及时排除,采用这种方法排除最后阶段的所有泌水。

5、面层搓平

筏板砼浇筑完成后,初步用铝合金大杠刮平砼后,及时用木抹子将砼表面抹平,待砼收水后,用木抹子搓平两次,以闭合砼面层的收缩裂缝。

大体积泵送混凝土,其表面水泥浆较厚,在混凝土浇筑结束后要认产生的裂缝。

经4~5小时左右,初步按标高用长尺刮平,在初凝前(因混凝土内掺加减水剂,初凝时间较长)用木抹子一次打磨压实,以闭合收水裂缝,约12小时后覆盖塑料膜并保温养护。

五、混凝土的养护措施

筏板浇筑砼完毕后约12小时,对砼加以覆盖保温保湿养护。

本工程拟采用塑料膜养护,以减少升温阶段内外温差,防止产生温度裂缝,并可防止混凝土表面脱水产生干缩裂缝,使水泥顺利进行水化,提高混凝土的抗裂缝能力。

六、混凝土测温办法

砼的内部温度用普通玻璃温度计测量,设置上中下三种高度,分别设在板厚1/3、2/3、1/2处。

测出砼内部的温度与与表面温度差值,按结构设计总说明要求,内部温度与表面温度温差不超过25℃,表面温度同大气温度不超过20℃。

如果其差值超过此范围时进行特殊养护。

在砼上表面即棉毯下必须同时测温,作为调整和检验保温效果的直接依据。

1、测温点布控

采用普通温度计测温,

(1)测温点布置图。

测温孔平面布置图(见附图)

测温孔下端密封,装适量棉花,防止温度计损坏。

(2)测温记录测温时间间隔如下

第1天~第7天每4小时测温一次;

第8天~第14天每6小时侧温一次

各龄期实测内部温度值与理论最大内部温度比较表

龄期(d)

比值

2

3

4

5

6

7

8

9

10

11

12

13

14

Tt

实测值

Tmax

理论值

61

七、筏基底板大体积混凝土热工计算

本筏基底板设计混凝土强度等级为C30/P6,采用42.5级普通硅酸盐水泥,且单方混凝土水泥用量按330kg,并掺加65kg的

Ⅱ级以上粉煤灰,对厚度为1.0m的筏基底板计算。

1、由于水泥水化热引起混凝土内部绝热温升

T(t)=

式中:

T(t)—砼不同龄期的绝热温升(℃)

mc—砼中单方水泥用量(kg/m3)

Q—水泥累积水化热(J/kg)

C—砼比热取0.96(J/kg·

K)

P—混凝土质量密度取2400(kg/m3)

根据《高层建筑基础工程施工》(第三版)396页表4-4每公斤42.5级普通硅酸盐水泥水化热Q(KJ/kg)取334KJ/kg。

粉煤灰Q取52KJ/kg。

故水化热引的混凝土内部绝热温升为

T(t)==(360×

334+65×

52)/0.96×

2400=53.65℃

(估计混凝土水泥水化热的温度在3~5天内达到峰值)

2、混凝土入模温度(称为浇筑温度),按月平均气温估算。

根据施工进度计划,本底板浇筑时间为2014年6月中旬,根据葫芦岛目前的气温状况,平均大气温度Ta取20℃。

3、混凝土最高内部(中心)温度值计算

Tmax=T(t)+Ta=53.65℃+18℃=71.65℃

4、混凝土表面温度计算

=

=7.15

—模板及保温层的传热系数〔W/(㎡.K)〕

i—各种保温材料厚度(m)

—各种保温材料的导热系数〔W/(㎡.K)〕

草袋

取0.14W/(㎡.K);

塑料薄膜

取0.04W/(㎡.K)

—空气层传热系数,取23W/㎡.K

h/=

=0.666×

=0.22

H=h+2h/=1.0+2×

0.22=1.44m

H—混凝土的计算厚度(m)

h—混凝土的实际厚度(m)

h/—混凝土的虚厚度

—混凝土的导热系数,取2.33W/㎡.K

K—计算折减系数,取0.666

Tb=Ta+

.h/(H-h/)

T(t)

=18+

(67.30-18)

=5