转炉炼钢工艺流程文档格式.docx

《转炉炼钢工艺流程文档格式.docx》由会员分享,可在线阅读,更多相关《转炉炼钢工艺流程文档格式.docx(55页珍藏版)》请在冰豆网上搜索。

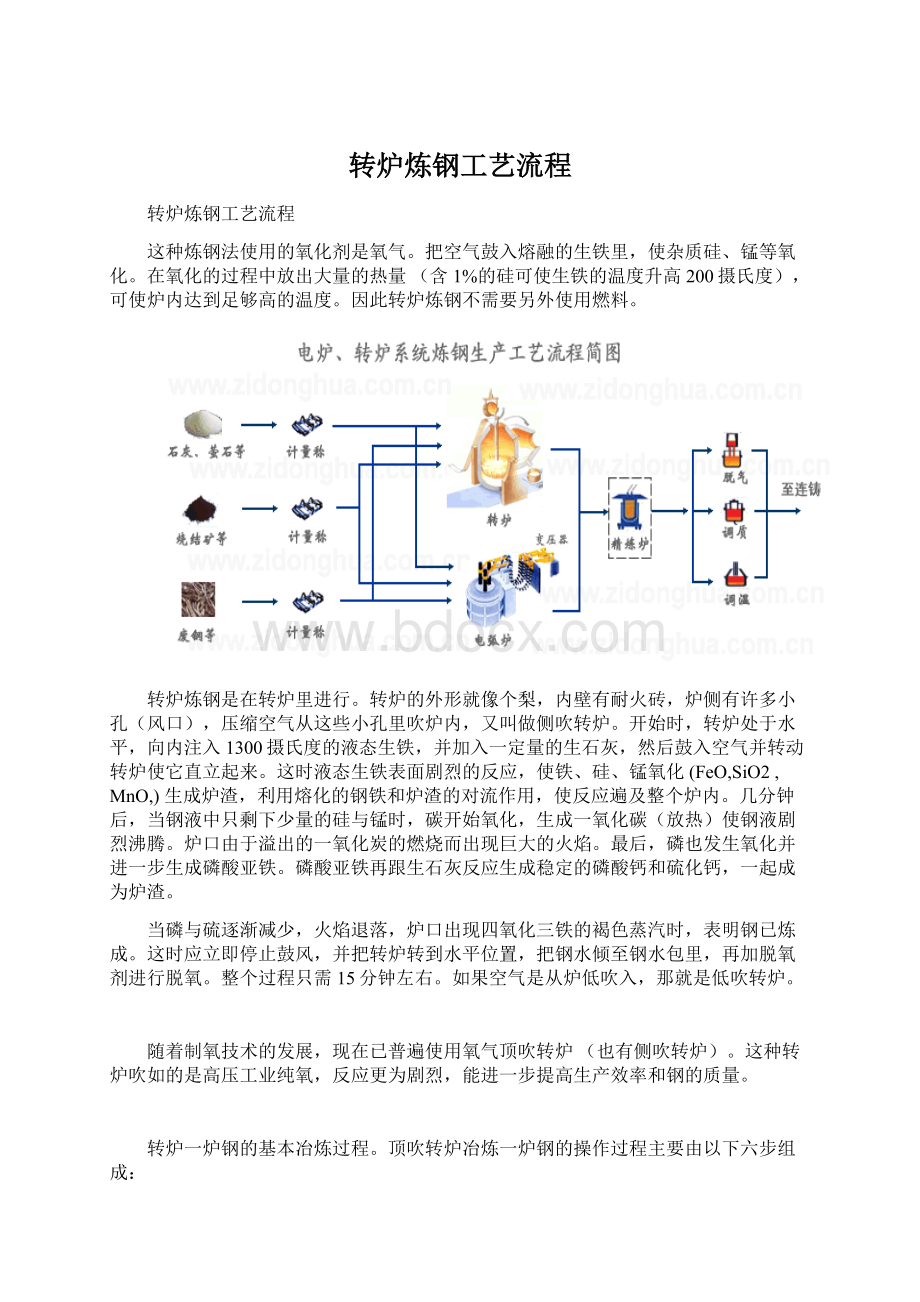

整个过程只需15分钟左右。

如果空气是从炉低吹入,那就是低吹转炉。

随着制氧技术的发展,现在已普遍使用氧气顶吹转炉(也有侧吹转炉)。

这种转炉吹如的是高压工业纯氧,反应更为剧烈,能进一步提高生产效率和钢的质量。

转炉一炉钢的基本冶炼过程。

顶吹转炉冶炼一炉钢的操作过程主要由以下六步组成:

(1)上炉出钢、倒渣,检查炉衬和倾动设备等并进行必要的修补和修理;

(2)倾炉,加废钢、兑铁水,摇正炉体(至垂直位置);

(3)降枪开吹,同时加入第一批渣料(起初炉内噪声较大,从炉口冒出赤色烟雾,随后喷出暗红的火焰;

3~5min后硅锰氧接近结束,碳氧反应逐渐激烈,炉口的火焰变大,亮度随之提高;

同时渣料熔化,噪声减弱);

(4)3~5min后加入第二批渣料继续吹炼(随吹炼进行钢中碳逐渐降低,约12min后火焰微弱,停吹);

(5)倒炉,测温、取样,并确定补吹时间或出钢;

(6)出钢,同时(将计算好的合金加入钢包中)进行脱氧合金化。

上炉钢出完钢后,倒净炉渣,堵出钢口,兑铁水和加废钢,降枪供氧,开始吹炼。

在送氧开吹的同时,加入第一批渣料,加入量相当于全炉总渣量的三分之二,开吹3-5分钟后,第一批渣料化好,再加入第二批渣料。

如果炉内化渣不好,则许加入第三批萤石渣料。

吹炼过程中的供氧强度:

小型转炉为-4.5m3(t·

min);

120t以上的转炉一般为-3.6m3(t·

min)。

◆开吹时氧枪枪位采用高枪位,目前是为了早化渣,多去磷,保护炉衬;

◆在吹炼过程中适当降低枪位的保证炉渣不“返干”,不喷溅,快速脱碳与脱硫,熔池均匀升温为原则;

◆在吹炼末期要降枪,主要目的是熔池钢水成分和温度均匀,加强熔池搅拌,稳定火焰,便于判断终点,同时使降低渣中Fe含量,减少铁损,达到溅渣的要求。

◆当吹炼到所炼钢种要求的终点碳范围时,即停吹,倒炉取样,测定钢水温度,取样快速分析[C]、[S]、[P]的含量,当温度和成分符合要求时,就出钢。

◆当钢水流出总量的四分之一时,向钢包中的脱氧合金化剂,进行脱氧,合金化,由此一炉钢冶炼完毕。

炼钢学概述

基本要求:

理解炼钢的任务;

了解对原材料的要求;

了解耐火材料的分类和各自用途。

重点与难点:

炼钢的任务;

原材料主要质量指标;

炼钢用耐火材料。

第一节

概述

一、钢与生铁的区别及发展历程:

首先是碳的含量,理论上一般把碳含量小于%称之钢,它的熔点在1450-1500℃,而生铁的熔点在1100-1200℃。

在钢中碳元素和铁元素形成Fe3C固熔体,随着碳含量的增加,其强度、硬度增加,而塑性和冲击韧性降低。

钢的应用前景:

钢具有很好的物理、化学性能与力学性能,可进行拉、压、轧、冲、拔等深加工,其用途十分广泛。

用途不同对钢的性能要求也不同,从而对钢的生产也提出了不同的要求。

石油、化工、航天航空、交通运输、农业、国防等许多重要的领域均需要各种类型的大量钢材,我们的日常生活更离不开钢。

总之,钢材仍将是21世纪用途最广的结构材料和最主要功能材料。

炼钢方法

(1)

最早出现的炼钢方法是1740年出现的坩埚法,它是将生铁和废铁装入由石墨和粘土制成的坩埚内,用火焰加热熔化炉料,之后将熔化的炉料浇成钢锭。

此法几乎无杂质元素的氧化反应。

炼钢方法

(2)

1856年英国人亨利·

贝塞麦发明了酸性空气底吹转炉炼钢法,也称为贝塞麦法,第一次解决了用铁水直接冶炼钢水的难题,从而使炼钢的质量得到提高,但此法要求铁水的硅含量大于%,而且不能脱硫。

目前已淘汰。

炼钢方法(3)

1865年德国人马丁利用蓄热室原理发明了以铁水、废钢为原料的酸性平炉炼钢法,即马丁炉法。

1880年出现了第一座碱性平炉。

由于其成本低、炉容大,钢水质量优于转炉,同时原料的适应性强,平炉炼钢法一时成为主要的炼钢法。

炼钢方法(4)

1878年英国人托马斯发明了碱性炉衬的底吹转炉炼钢法,即托马斯法。

他是在吹炼过程中加石灰造碱性渣,从而解决了高磷铁水的脱磷问题。

当时,对西欧的一些国家特别适用,因为西欧的矿石普遍磷含量高。

但托马斯法的缺点是炉子寿命底,钢水中氮的含量高。

炼钢方法(5)

1899年出现了完全依靠废钢为原料的电弧炉炼钢法(EAF),解决了充分利用废钢炼钢的问题,此炼钢法自问世以来,一直在不断发展,是当前主要的炼钢法之一,由电炉冶炼的钢目前占世界总的钢的产量的30-40%。

炼钢方法(6)

瑞典人罗伯特·

杜勒首先进行了氧气顶吹转炉炼钢的试验,并获得了成功。

1952年奥地利的林茨城(Linz)和多纳维兹城(Donawitz)先后建成了30吨的氧气顶吹转炉车间并投入生产,所以此法也称为LD法。

美国称为BOF法(BasicOxygenFurnace)或BOP法,如图1所示。

图1

BOF法

炼钢方法(7)

1965年加拿大液化气公司研制成双层管氧气喷嘴,1967年西德马克西米利安钢铁公司引进此技术并成功开发了底吹氧转炉炼钢法,即OBM法(OxygenBottomMaxhuette)。

1971年美国钢铁公司引进OBM法,1972年建设了3座200吨底吹转炉,命名为Q-BOP(QuietBOP),如图2所示。

图2

Q-BOP法

炼钢方法(8)

在顶吹氧气转炉炼钢发展的同时,1978-1979年成功开发了转炉顶底复合吹炼工艺,即从转炉上方供给氧气(顶吹氧),从转炉底部供给惰性气体或氧气,它不仅提高钢的质量,而且降低了炼钢消耗和吨钢成本,更适合供给连铸优质钢水,如图3所示。

图3

转炉顶底复合吹炼法

炼钢方法(9)

我国首先在1972-1973年在沈阳第一炼钢厂成功开发了全氧侧吹转炉炼钢工艺。

并在唐钢等企业推广应用,如图4所示。

图4

全氧侧吹转炉炼钢法

总之,炼钢技术经过200多年的发展,技术水平、自动化程度得到了很大的提高,21世纪炼钢技术会面临更大的挑战,相信会有不断的新技术涌现。

二、我国钢铁工业的状况

我国很早就掌握了炼铁的冶炼技术,东汉时就出现了冶炼和锻造技术,南北朝时期就掌握了灌钢法,曾在世界范围内处于领先地位。

但旧中国钢铁工业非常落后,产量很低,从1890年建设的汉阳钢铁厂至1948年的半个世纪中,钢产量累计到200万吨,1949年只有万吨。

新中国成立后,特别是改革开放以来,我国的钢铁事业得到迅速发展,1980年钢产量达到3712万吨,1990年达到6500万吨,1996年首次突破1亿吨大关,成为世界第一产钢大国,2005年产量达到亿吨,占世界产量的1/3。

可以这样讲,我国的钢铁工业对世界产生了重要影响,我国不仅是产钢大国,而且已经开始迈入钢铁强国的行列,如图5所示。

图5

我国粗钢产量的变化情况

第二节炼钢的任务及钢的分类

一、炼钢的任务

炼钢的基本任务是脱碳、脱磷、脱硫、脱氧,去除有害气体和非金属夹杂物,提高温度和调整成分。

归纳为:

“四脱”(碳、氧、磷和硫),“二去”(去气和去夹杂),“二调整”(成分和温度)。

采用的主要技术手段为:

供氧,造渣,升温,加脱氧剂和合金化操作。

(一)钢中的磷

对于绝大多数钢种来说磷是有害元素。

钢中磷的含量高会引起钢的“冷脆”,即从高温降到0℃以下,钢的塑性和冲击韧性降低,并使钢的焊接性能与冷弯性能变差。

磷是降低钢的表面张力的元素,随着磷含量的增加,钢液的表面张力降低显著,从而降低了钢的抗裂性能。

磷是仅次于硫在钢的连铸坯中偏析度高的元素,而且在铁固熔体中扩散速率很小,因而磷的偏析很难消除,从而严重影响钢的性能,所以脱磷是炼钢过程的重要任务之一。

磷在钢中是以[Fe3P]或[Fe2P]形式存在,但通常是以[P]来表达。

炼钢过程的脱磷反应是在金属液与熔渣界面进行的。

不同用途的钢对磷的含量有严格要求:

非合金钢中普通质量级钢[P]≤%;

优质级钢

[P]≤%;

特殊质量级钢

有的甚至要求

[P]≤%。

但对于某些钢种,如炮弹钢,耐腐蚀钢则需添加一定的P元素。

(二)钢中的硫

硫对钢的性能会造成不良影响,钢中硫含量高,会使钢的热加工性能变坏,即造成钢的“热脆”性。

硫在钢中以FeS的形式存在,FeS的熔点为1193℃,Fe与FeS组成的共晶体的熔点只有985℃。

液态Fe与FeS虽可以无限互溶,但在固熔体中的溶解度很小,仅为%%。

当钢中的[S]>%时,由于凝固偏析,Fe-FeS共晶体分布于晶界处,在1150-1200℃的热加工过程中,晶界处的共晶体熔化,钢受压时造成晶界破裂,即发生“热脆”现象。

如果钢中的氧含量较高,FeS与FeO形成的共晶体熔点更低(940℃),更加剧了钢的“热脆”现象的发生。

锰可在钢凝固范围内生成MnS和少量的FeS,纯MnS的熔点为1610℃,共晶体FeS-MnS(占%)的熔点为1164℃,它们能有效地防止钢热加工过程的“热脆”。

冶炼一般钢种时要求将[Mn]控制在%%。

在实际生产中还将[Mn]/[S]比作为一个指标进行控制,[Mn]/[S]对钢的热塑性影响很大。

从低碳钢高温下的拉伸实验发现提高[Mn]/[S]比可以提高钢的热延展性。

一般[Mn]/[S]≥7时不产生热脆,如图6所示。

图6

[Mn]/[S]比对低碳钢热延展性的影响

硫还会明显降低钢的焊接性能,引起高温龟裂,并在焊缝中产生气孔和疏松,从而降低焊缝的强度。

硫含量超过%时,会显著恶化钢的耐蚀性。

硫还是连铸坯中偏析最为严重的元素。

不同钢种对硫含量有严格的规定:

非合金钢中普通质量级钢

[S]≤%

[S]≤%,

有的钢种要求如管线钢

[S]≤%,甚至更低。

对于某些钢种,如易切削钢,硫则作为合金元素加入,要求[S]=%%。

(三)钢中的氧

在吹炼过程中,向熔池供入了大量的氧气,到吹炼终点时,钢水中含有过量的氧,即钢中实际氧含量高于平均值。

若不脱氧,在出钢、浇铸中,温度降低,氧溶解度降低,促使碳氧反应,钢液剧烈沸腾,使浇铸困难,得不到正确凝固组织结构的连铸坯。

钢中氧含量高,还会产生皮下气泡,疏松等缺陷,并加剧硫的热脆作用。

在钢的凝固过程中,氧将会以氧化物的形式大量析出,会降低钢的塑性,冲击韧性等加工性能。

一般测定的是钢中的全氧,即氧化物中的氧和溶解的氧之和,在使用浓差法定氧时才是测定钢液中溶解的氧,