室外电力通信电缆敷设施工.docx

《室外电力通信电缆敷设施工.docx》由会员分享,可在线阅读,更多相关《室外电力通信电缆敷设施工.docx(19页珍藏版)》请在冰豆网上搜索。

室外电力通信电缆敷设施工

室外电力、通信电缆的敷设施工

某某新区001工程室外电力、通信部分总计铜芯电力电缆敷设13346m,钢管敷设786m,铺砂盖保护板4130m,电力井室施工13座,热缩电力终端头制安104个,防火堵洞保护管安装60处。

根据设计要求:

①电力外线电缆均埋地敷设,一般埋深为室外地坪下0.8m;穿越排洪沟、铁路、马路的地方须穿热镀锌钢管保护,保护管伸出路面(沟)边不小于1.0m,埋深不小于1.0m;②弱电外线电缆绝大部分穿水泥管块,局部穿套管;弱电水泥管块要求有大于或等于2.5‰的坡;③路灯电源线路原则上采用直埋方式。

I.电缆敷设施工方案如下:

(一)施工准备

1.技术准备

(1)电缆的牵引计算

a.电缆的牵引力计算:

水平直线牵引力:

T=9.8μwL

倾斜直线牵引力:

上引力T1=9.8wL(μcosθ1+sinθ1)

下引力T2=9.8wL(μcosθ1-sinθ1)

水平弯曲牵引:

T2=T1eμθ

注:

T—牵引力;μ—摩擦系数;w—电缆公斤重(Kg/m);

L—电缆长度(m);θ1—电缆直线倾斜牵引时的倾斜角(rad);

θ—电缆弯曲部分的圆心角(rad);T1—电缆弯曲前的牵引力(N);

T2—电缆弯曲后的牵引力(N)。

b.摩擦系数

牵引力计算式中的摩擦系数,在没有实测数据时,可取表列数据。

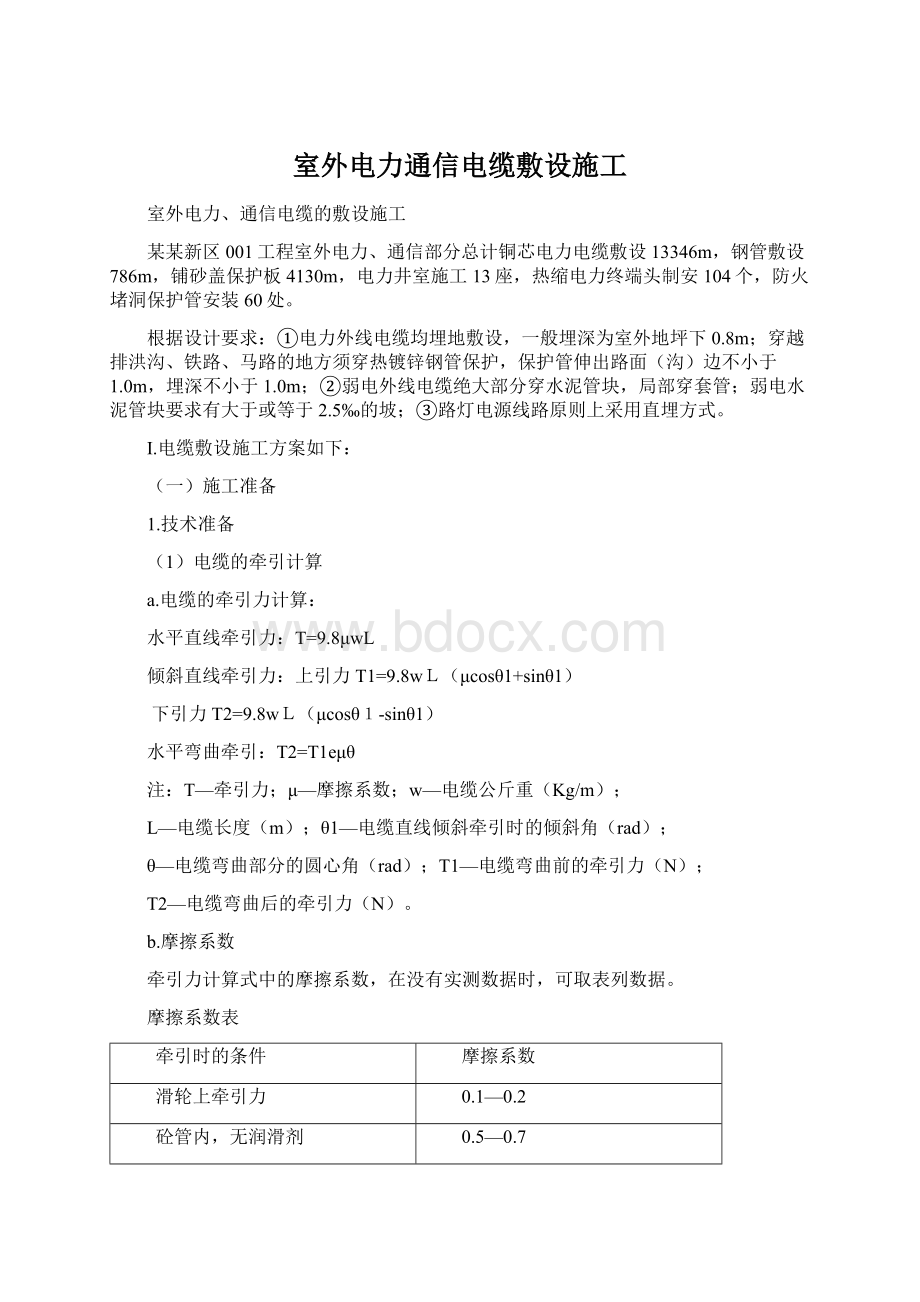

摩擦系数表

牵引时的条件

摩擦系数

滑轮上牵引力

0.1—0.2

砼管内,无润滑剂

0.5—0.7

砼管内,有水

0.2—0.4

砼管内,有润滑剂

0.3—0.4

砂中牵引

1.5—3.5

塑料管内牵引

0.4

钢管内牵引

0.17—0.19

c.电缆盘轴孔摩擦力和牵引钢丝绳的重量

牵引绕在电缆盘上的电缆时,电缆盘轴孔的摩擦力可折算成相当于15m长的电缆重量。

结算总的牵引力时,还须计入钢丝的重量,通常可折算成相当于5m的电缆的重量。

d.侧压力计算式:

P=T/R,式中P为侧压力(N/m);T为牵引力(N);R为弯曲半径(m)。

e.电缆受力允许值:

本项目工程敷设电缆为交联聚乙烯绝缘聚氯乙烯护套钢带铠装电力电缆,其单芯电缆相应的最大牵引力允许值为:

T=6AI,式中AI为绝缘层截面积(mm2)。

f.电缆线路牵引计算:

用电缆线路的全长来定出每盘电缆的路径起始和终点的位置,然后将每盘电缆的路径分成各种类型的基本段:

水平直线牵引、水平弯曲牵引等,比较计算结果,定出合适的牵引方向及牵引方式。

(2)电缆敷设前需进行绝缘摇测或耐压试验:

a.1kv电缆,用1kv摇表遥测线间及对地的绝缘电阻应不低于10MΩ。

b.10kv电缆应作耐压试验,其标准应符合现行国家标准和当地供电部门的规定。

(3)施工前应对电缆进行详细的检查:

电缆的规格、型号、截面电压等级、长度等均符合设计要求,外观无扭曲、损坏等现象。

(4)冬期敷设电缆时,当温度达不到要求时,应将电缆提前加温。

2.材料要求

电缆的质量验收应符合如下要求:

(1)型号规格及电压等级符合设计要求,并有合格证。

(2)每轴电缆上应标明电缆规格、型号、电压等级、长度及出厂日期,电缆轴应完好无损。

(3)电缆外观完好无损,铠装无锈蚀,无机械损伤,无明显皱褶和扭曲现象。

橡套、塑料电缆外皮及绝缘层无老化及裂纹。

(4)电缆的其它附属材料:

电缆盖板、电缆标示桩、电缆标示牌、油漆、酒精、汽油、硬酸酯、白布带、电缆头附件等均应符合要求。

(5)电缆出厂检验报告符合有关标准。

(6)对电缆绝缘性能、导电性能和阻然性能有疑义时,应按批抽样并送到有资质的试验室检测。

3.主要机具

敷设电缆前,应准备好如下机具:

主要机具一览表

序号

机具名称

单位

数量

1

电缆牵引端

个

1

2

牵引网套

个

1

3

防捻器

个

1

4

电缆滚轮

个

若干个

5

电动滚轮

个

现场定

6

电缆盘千斤顶支架

个

2

7

电缆盘制动装置

个

1

8

管口保护喇叭

个

现场定

9

卷扬机

面

1

10

吊链

个

2

11

滑轮、钢丝绳、大麻绳

套

现场定

12

绝缘摇表

个

1

13

皮尺

个

5

14

钢锯

个

3

15

手锤

个

3

16

扳手

个

5

17

电气焊工具

套

1

18

电工工具

套

1

19

无线电对讲机

套

4

20

手扩音喇叭

个

2

4.作业条件

(1)作业条件

a.电缆线路安装工程应按施工图进行施工。

b.与电缆线路安装有关的建筑物、构筑物的土建工程质量,应符合国家现行的建筑工程施工及验收规范中的有关规定。

c.电缆沟、人孔井等处的地坪及抹面工作结束;电缆沟、人孔井等处的施工临时设施,模板及建筑废料等清理干净,施工用道路畅通、盖板齐全。

d.电缆线路敷设前,土建完成的工作必须完成。

e.电缆沟排水应畅通。

(2)施工前准备

a.电缆的技术准备已完成。

b.电缆线路两端连接的电气设备应安装完毕,敷设电缆的通道无堵塞。

c.敷设电缆的施工机具及施工用料备好,支架搭设完毕且符合安全要求。

d.电缆的搬运及支架架设:

电缆短时间搬运,一般采用滚动电缆轴的方法。

电缆支架的架设地点应选好,以敷设方便为准,一般应在电缆起始点附近为宜。

(二)施工人员组织

敷设电缆既要统一指挥又要明确分工。

根据本项目工程的实际情况敷设电缆,我们采取单点单线流水施工的作业方式。

即一个区间的敷设完成后,再进行另一区间的施工,而不是大面积的施工全面展开,这样可确保电缆敷设的整体质量和施工人员的统一协调。

根据实际情况,我们把施工人员分成5个施工班组:

电缆盘的管理为一组;土方挖掘、管道埋设及人孔井的施工为一组;卷扬机的牵引为一组;电缆接头为一组;测绘为一组。

由于电缆线路较长,敷设时各小组用对讲机相互联系。

(三)施工工艺

1.施工工艺流程

(1)直埋电缆敷设工艺流程:

(2)穿管电缆敷设工艺流程:

2.操作工艺

(1)直埋电缆敷设

电缆直埋敷设是沿已选定的路线挖掘坑道,然后把电缆埋在地下沟道内。

①电缆的埋设要求

a.电缆的线路路径上有可能使电缆受到机械损伤、化学作用、振动、热影响、虫鼠等的危害地段,应采取保护措施。

b.电缆的埋深应符合设计图纸要求。

c.电缆之间、电缆与其它管道、道路、建筑物等之间的平行和交叉时的距离应符合下表要求:

电缆与管道的最小净距

管道类别

平行净距(mm)

交叉净距(mm)

一般工艺管道

400

300

易燃易爆主体管道

500

500

热力管道

有保温层

500

300

无保温层

1000

500

d.电缆与厂区道路、铁路、排洪沟交叉时,应敷设在坚固的保护管内。

管顶距障碍物不得小于1m,保护管伸出路面(沟)边不小于1m,埋深不小于1m。

e.直埋电缆的上下方需铺不小于100mm厚的软土或砂层,并盖于砼保护板,其覆盖宽度应超过电缆两侧各50mm。

②电缆敷设

a.清理沟内杂物,在沟底铺上100mm厚的软土或砂层,准备敷设电缆。

b.电缆敷设可用人力拉引或机械牵引,当电缆较重时,宜采用机械牵引,当电缆较短较轻时,宜采用人力牵引。

c.电缆机械牵引:

用慢速卷扬机直接牵引(如图示),一般牵引速度为5-6m/min。

在牵引过程中应注意滑轮是否翻倒,张力是否适当。

特别应注意电缆引出口或电缆经弯曲后电缆的外形和保护层有无刮伤或压扁等不正常现象,以便及时采取防范措施。

d.人工拉引电缆:

电缆的人工拉引是人力拉引、滚轮和人工相结合的方法(如图示)。

拉引时,人工分布要均匀合理,负荷适当,并要统一指挥。

为避免电缆受拖拉损伤,可把电缆放在滚轮上,拉引电缆的速度要均匀。

人工拉引电缆示意图

e.电缆敷设时,应注意电缆的弯曲半径应符合规范要求及电缆本身的要求。

f.电缆放在沟底时,边敷设边检查电缆是否受伤。

放电缆的长度不能控制得太紧,电缆的两端、中间接头、电缆井内、电缆过管处、垂直位差处均应留有适当的余度,并作波浪状摆放。

③电缆铺砂盖砖

a.电缆敷设完毕,应请建设单位、监理单位、施工单位的质量检查部门共同进行隐蔽工程验收。

b.隐蔽工程验收合格后,再在电缆上覆盖100mm的砂或软土,然后盖上保护板,板与板连接紧密,覆盖宽度应超过电缆两侧各50mm,使用电缆盖板时,盖板应指向受电方向。

④回填土

回填土前,应清理积水,进行一次隐蔽工程检验,合格后,应及时回填土,并进行分层夯实。

⑤埋标志桩

电缆回填土后,作好电缆记录,并应在电缆拐弯、接头、交叉、进出建筑物等处设置明显方位标桩,直线段每隔100m设标志桩,标志桩可以采用C15钢筋混凝土制作,并且标有“下有电缆”字样。

标志桩露出地面以15cm为宜。

(2)穿管电缆敷设

①检查管道

a.金属导管严禁熔焊连接;防爆导管不应采用倒扣连接,应采用防爆活结头,其结合面应紧密。

管口平整光滑,无毛刺。

b.检查管道内是否有杂物,在敷设电缆前,应将杂物清理干净。

②试牵引:

经过检查后的管道,可用一段(长约5m)的同样电缆作模拟牵引,然后观察电缆表面,检查磨损是否属于许可范围。

③敷设电缆:

a.将电缆盘放在电缆人孔井口的外边,先用安装有电缆牵引头并涂有润滑油的钢丝绳与电缆的一端连接,钢丝绳的另一端穿过电缆管道,拖拉电缆力量要均匀,检查电缆牵引过程中有无卡阻现象,如张力过大,应查明原因,问题解决后,继续牵引电缆。

b.电力电缆应单独穿入一根管孔内,同一管孔内可穿入3根控制电缆。

c.三相或单相单芯电缆不得单独穿于钢导管内。

④电缆人孔井:

电缆在管道内敷设时,为了抽拉电缆或做电缆连接,电缆管分支、拐弯处,均需按设计要求或规范要求设置电缆人手孔井。

⑤防火措施:

敷设电缆的电缆管,在穿越防火分区处按设计要求的位置,有防火阻隔措施。

⑥电缆挂标志牌:

a.标志牌规格应一致,并有防腐性能,挂装应牢固。

b.标志牌上应注明电缆编号、规格、型号、电压等级及起始位置。

c.沿电缆管道敷设的电缆在其两端、人手孔井内应挂标志牌。

Ⅱ.电缆终端和接头的制作安装

(一)施工准备

1.技术准备

(1)检查电缆附件部件和材料应与安装的电缆相符。

(2)检查安装工具,应齐全、完好。

(3)安装电缆附件之前应先检验电缆是否受潮,是否受到损伤,检查方法如下:

用绝缘摇表摇测电缆每相线芯的绝缘电阻,1kv及以下电缆应不小于100MΩ,6KV及以上电缆应不小于200MΩ。

或做直流耐压试验测试泄漏电流。

2.材料要求

制作电缆终端头所需的主要和材料,要符合电压等级及设计要求,并有产品合格证。

3.主要机具:

见下表

主要机具一览表

名称

单位

数量

备注

喷灯

个

2

利用喷射火焰对工件进行加热的工具,主要是对热缩管加热

压接钳

个

1

压接电缆鼻子及电缆接头套管

钢卷尺

个

2

量电缆尺寸

钢锯

个

2

锯割电缆

电烙铁

个

2

焊接地线等

电工刀

个

1/人

割削电缆

克丝钳

个

1/人

改锥

个

1/人

大瓷盘

个

1

(二)电缆头制作的技术要求

1.电缆头的制作人员,应经技术培训合格后方可上岗操作。

2.电缆头制作,从剥切到封闭的全部工序应连续一次制作完成,以免受潮。

3.电缆头制作时,应严格遵守制作工艺流程。

4.剥切电缆时不得伤害线芯绝缘。

包缠绝缘层时应注意清洁,以防止污物与潮气浸入绝缘层。

绝缘纸(带)的搭接应均匀,层间应无空隙及褶皱。

5.电缆终端头的出线应保持电气要求必需的间距,其电缆头部带电部分之间及至接地部分的距离,就符合表

(1)中的规定。

电缆