27GZR控制电缆Word格式.docx

《27GZR控制电缆Word格式.docx》由会员分享,可在线阅读,更多相关《27GZR控制电缆Word格式.docx(72页珍藏版)》请在冰豆网上搜索。

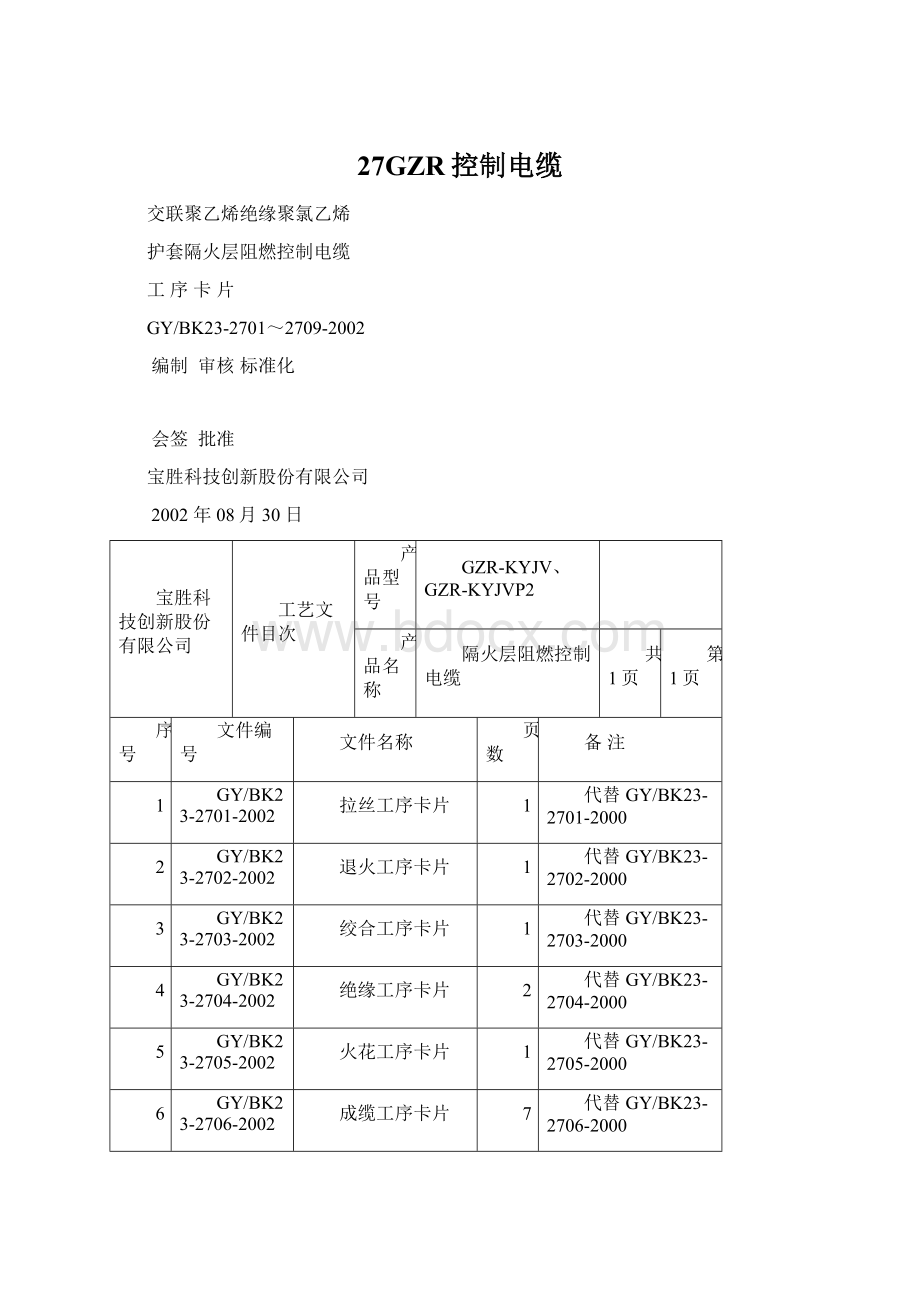

序号

文件编号

文件名称

页数

备注

1

GY/BK23-2701-2002

拉丝工序卡片

代替GY/BK23-2701-2000

2

GY/BK23-2702-2002

退火工序卡片

代替GY/BK23-2702-2000

3

GY/BK23-2703-2002

绞合工序卡片

代替GY/BK23-2703-2000

4

GY/BK23-2704-2002

绝缘工序卡片

代替GY/BK23-2704-2000

5

GY/BK23-2705-2002

火花工序卡片

代替GY/BK23-2705-2000

6

GY/BK23-2706-2002

成缆工序卡片

7

代替GY/BK23-2706-2000

GY/BK23-2707-2002

隔火层工序卡片

代替GY/BK23-2707-2000

8

GY/BK23-2708-2002

屏蔽工序卡片

代替GY/BK23-2708-2000

9

外护套工序卡片

13

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

批准(日期)

标记

处数

更改文件号

签字

日期

标记

共1页

第1页

1编制依据及适用范围

1.1本工序卡片依据企业标准Q/321023KLA38-2000《交联聚乙烯绝缘聚氯乙烯护套隔火层阻燃控制电缆》编制。

1.2本工序卡片适用于额定电压0.6/1kV及以下GZR-KYJV、GZR-KYJVP2型电缆导体单线的生产。

2工艺流程

3工艺要求

3.1本卡片与GY/BK29-01-2001《拉丝工艺守则》一同使用。

3.2导体材料应符合QJ/BK06.1-2002《电工用铜线坯》的规定。

3.3铜杆及铜单线表面应圆整,尺寸均匀,不应有皱边、错圆、裂纹、毛刺、扭结和夹杂物及其它对使用有害的缺陷。

3.4拉制后的铜单线表面应光洁,无油污、水分、毛刺、竹节、失圆等现象,且铜单线表面无氧化现象。

3.5拉制后的铜单线标称直径及公差应符合表1的规定。

表1铜单线标称直径及公差单位:

mm

标称直径

公差

0.97

-0.010~+0.010

2.25

-0.020~+0.010

1.13

2.76

1.35

-0.010~+0.005

-

1.38

1.78

3.6产品加工结束后,应挂上制造卡,注明型号、规格、制造重量、制造日期、制造人。

。

编制(日期)

处数

更改文件号

日期

成缆

拉丝

VV、VLV

隔火层

外护

屏蔽

火花

绝缘

绞合

退火

GY/BK23-4802-2001

1.2本工序卡片适用于额定电压0.6/1kV及以下GZR-KYJV、GZR-KYJVP2型电缆导体单线退火的生产。

3.1本卡片与GY/BK29-02-2001《退火工艺守则》一同使用。

3.2导体材料应符合QJ/BK06.4-2002《电工圆铜线》的规定。

3.2退火后单线表面应光洁,不得氧化、偏硬、过软、发粘、碰伤或撞伤;

铜单线表面不允许有发黑、发兰的严重氧化现象,且单线与单线之间不得粘接在一起。

3.3退火后单线其伸长率和抗拉强度应不得超过工艺规定的范围,其工艺参数见表2。

3.4产品加工结束后,应挂上制造卡,注明型号、规格、制造重量、制造日期、制造人。

表2铜单线工艺参数

标称直径mm

伸长率不小于%

电阻率ρ20不大于Ω·

mm2/m

Ф0.10及以下

10

0.017241

Ф0.10~Ф0.50

15

Ф0.50~Ф1.00

Ф1.00~Ф2.00

25

Ф2.00~Ф3.00

30

GY/BK23-4803-2001

1.2本工序卡片适用于额定电压0.6/1kV及以下GZR-KYJV、GZR-KYJVP2型电缆导体绞合的生产。

3.1本卡片与GY/BK29-03-2001《绞合工艺守则》一同使用。

3.2材料采用的退火圆铜线,其性能符合QJ/BK06.4-2002《电工圆铜线》的要求。

3.3圆铜单线表面不应有皱纹、裂纹、毛刺、夹杂物及其它对使用有害的缺陷。

3.4单线允许焊接,但相邻两焊点的距离应不小于300mm,焊接要牢固,接头处要修光修圆。

各种经过绞合的线芯不允许整根焊接。

3.5绞合导体的工艺参数见表1。

表1绞合导体的工艺参数

标称截面

mm2

导体结构

根数/直径mm

导体直径

mm

公差

节距不大于

绞合方向

7/1.35

4.05

±

0.1

81.0

左

3.6产品加工结束后,应挂上制造卡,注明型号、规格、制造长度、制造日期、制造人。

GY/BK23-4804-2001

共2页

共3页

1.2本工序卡片适用于额定电压0.6/1kV及以下GZR-KYJV、GZR-KYJVP2型电缆的绝缘工序生产。

3.1本卡片与GY/BK29-06-2001《挤塑工艺守则》一同使用。

3.2绝缘材料采用XLPE绝缘电缆料,其性能符合QJ/BK06.14-2002《电缆硅烷用可交联聚乙烯绝缘料》的要求。

3.3绝缘厚度的平均值应不小于标称值,其最薄处的厚度应不小于标称值的90%-0.1mm,具体参数见表1。

3.4绝缘层应光滑平整,色泽均匀,横断面上应无目力可见的气泡和砂眼等缺陷。

3.5识别标志应符合GY/BK29-28-2001《印字工艺守则》的规定。

采用数字编序识别时,其绝缘颜色应与标志颜色有明显不同,印字应清晰可见、耐擦。

3.6采用颜色识别时,交联料、催化剂和色母料的配比为20∶1∶0.15,在使用前应分别干燥处理,温度为40℃~60℃,时间为2.5h~4h。

3.7XLPE材料在挤出前、中途因故停机或结束后,应采用低密度聚乙烯清洗螺杆或排尽交联料,绝缘线芯挤出后应进入40℃~60℃的温水槽中冷却。

挤出好的绝缘线芯经火花试验合格后,应浸在85℃~95℃温水中交联6h~10h。

3.8产品加工结束后,应挂上制造卡,注明型号、规格、制造长度、制造日期、制造人。