6Cr4W3Mo2VNb冷作模具钢汇总Word文档下载推荐.docx

《6Cr4W3Mo2VNb冷作模具钢汇总Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《6Cr4W3Mo2VNb冷作模具钢汇总Word文档下载推荐.docx(19页珍藏版)》请在冰豆网上搜索。

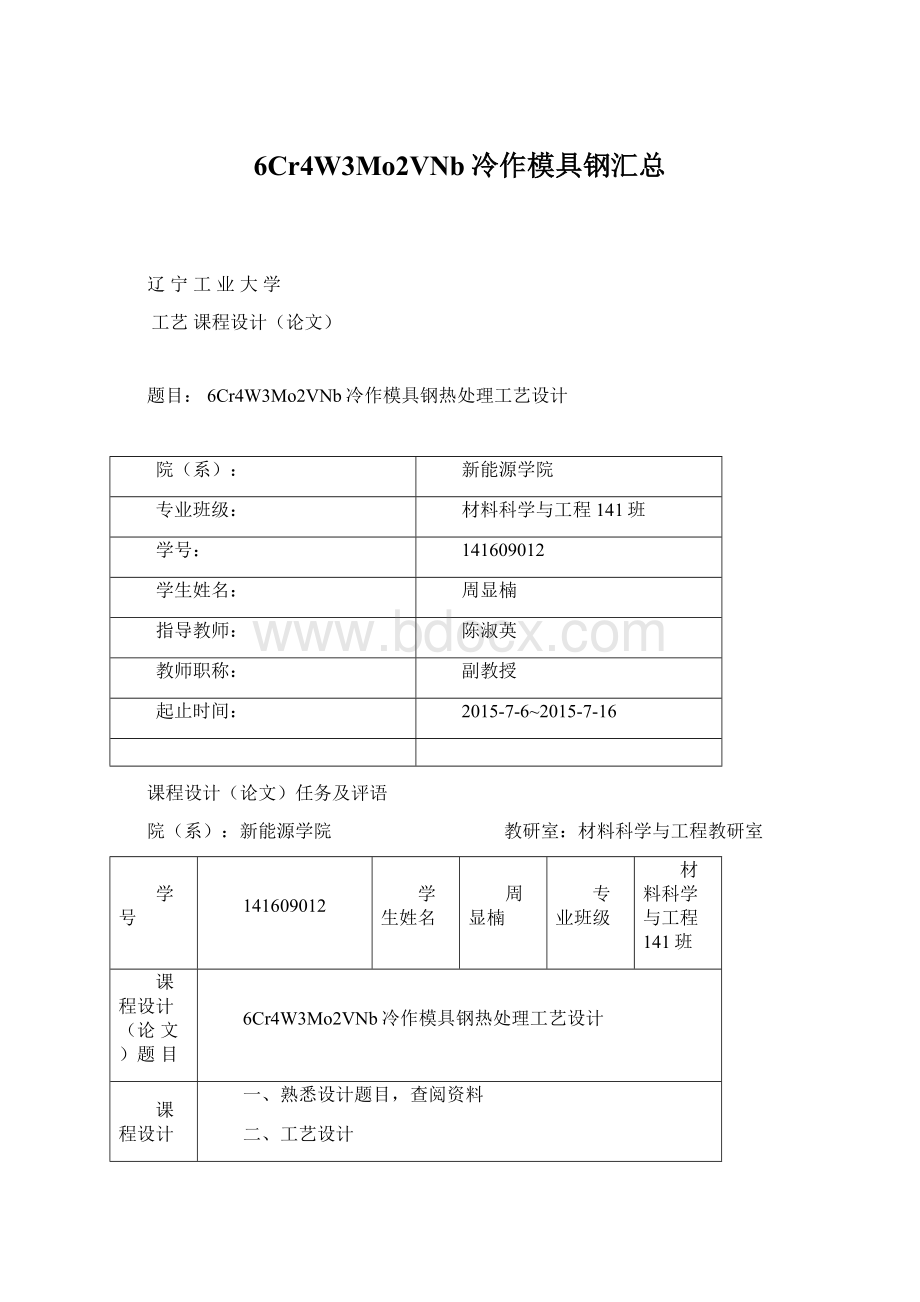

教师职称:

副教授

起止时间:

2015-7-6~2015-7-16

课程设计(论文)任务及评语

新能源学院 教研室:

材料科学与工程教研室

学号

学生姓名

专业班级

课程设计(论文)题目

6Cr4W3Mo2VNb冷作模具钢热处理工艺设计

课程设计(论文)任务

一、熟悉设计题目,查阅资料

二、工艺设计

1.模具钢热处理工艺概述;

2.冷作模具钢的服役条件及失效形式分析,提出性能要求;

3.冷作模具钢材料的选择,要求在满足工件使用性能的前提下,兼顾经济性和工艺性,合理选择材料;

4.给出6Cr4W3Mo2VNb的C曲线;

5.6Cr4W3Mo2VNb冷作模具钢冷热加工工艺流程图;

6.制定6Cr4W3Mo2VNb冷作模具钢退火、淬火-回火热处理工艺;

7.阐述退火、淬火、回火热处理工艺理论基础;

8.选择设备、仪表和工夹具;

9.冷作模具钢热处理质量检验项目、内容及要求;

10.冷作模具钢热处理常见缺陷的预防及补救方法;

11.参考文献。

指导教师评语及成绩

成绩:

指导教师签字:

年月日

前言

热处理是提高机器零件质量和延长使用寿命的关键工序,也是充分发挥金属材料潜力、节约材料的有效途径。

正确地选择材料,合理地进行热处理,不仅可以减少废品,而且可以显著提高机器零件和工模具寿命。

随着机械制造业的技术升级,新技术,新工艺,新材料,新设备的广泛应用并迅速转化为优质产品,需要大批高智能型技术工人的有效劳动。

这就迫切要求企业的热处理技术人员了解和掌握材料热处理方面的基础知识,并能自觉地,完整地,独立地执行热处理工艺规范,确保优质、高效、文明的热处理生产。

机械工业中,零件种类繁多,而制造这些零件都需要良好性能的模具,冷模具是众多模具中的很重要的一种,对零件制造有着极其重要的作用。

冷模具质量的好坏对模具使用的安全性,稳定性,经济性有很大的关联,所以合理的退火、淬火、回火热处理工艺可以提高冷模具的强度和韧性,硬度和耐磨性,红硬性以及延长其使用寿命等作用。

对于一种模具,选用什么样的钢材合理,首先应从模具的工作条件、失效形式及性能要求出发,然后选择合适的钢种。

最后再制定正确的热处理工艺。

同时还应考虑模具钢的工艺性能包括加工性能、切削加工性能和热处理工艺性能。

制造冷模具用65Cr4W3Mo2VNb钢这种材料是符合上述要求的,且具有良好的工艺性能。

65Cr4W3Mo2VNb钢已在汽车、轴承、标准件、电子、轻工、兵器及宇航等行业中,广泛地用于制造冷挤、温挤、冷冲、冷镦及冷剪等模具,其使用寿命比原用高速钢等制造的模具成倍提高,经济效益十分显著,用于制作大型、复杂、受冲击负荷大的模具时,显示出更优异的效果。

所以在本次设计中材料采用了65Cr4W3Mo2VNb钢。

本设计是在课堂学习热处理知识后的探索和尝试,其内容讨论如何设计冷模具的热处理工艺,重点是制定合理的热处理规程,并按此设计冷模具的热处理方法。

目录

前言I

1冷模具热处理工艺概述1

2冷模具的热处理的工艺设计2

2.1冷模具的服役条件、失效形式、性能要求2

2.2冷模具材料的选择3

36Cr4W3Mo2VNb冷作模具钢加工工艺流程图5

4制定65Cr4W3Mo2VNb退火、淬火-回火热处理工艺6

4.16Cr4W3Mo2VNb钢热处理工艺曲线6

4.2退火工艺6

4.3淬火工艺7

4.4回火工艺7

4.5渗氮工艺8

5阐述冷模具钢退火、淬火、回火、渗氮热处理工艺理论9

5.1退火工艺原理9

5.2淬火工艺原理9

5.3回火工艺理论及原则10

5.4渗氮工艺原理10

5.5选择设备、仪表和工夹具11

5.6冷模具热处理质量检验项目、内容及要求12

6冷模具热处理常见缺陷的预防及补救方法13

7参考文献15

1冷模具热处理工艺概述

模具是一种高效率的工艺装备,各类金属、塑料、橡胶、玻璃、陶瓷、粉末冶金等制品的生产都离不开模具。

模具材料按模具类别的不同可分为:

冷作模具材料、热作模具材料、塑料模具材料、其他模具材料。

冷模具一直是应用广泛的一类模具,其产值占模具总产值的1/3左右,冷作模具材料主要用于制造对冷状态下的工件进行压制成形的模具。

如:

冷冲裁模具、冷冲压模具、冷拉深模具、压印模具、冷挤压模具、冷镦模具、螺纹压制模具和粉末压制模具。

对冷模具要求高强度、高硬度和高耐磨性,并要具有一定的韧性。

而6Cr4W3Mo2VNb钢是一种高韧性的冷作模具钢,其良好的工艺性能是冷模具的首选材料。

6Cr4W3Mo2VNb钢(曾用代号65Nb)是我国自行研制开发的高强韧冷作模具钢,1985年已经纳入国家标准(GB1299—1985)。

其含碳量比高速钢低,所以剩余碳化物少。

通过正确的热加工,碳化物细小而均布,具有较高的硬度和耐磨性,而且韧度和抗弯强度也很高,工件的淬火变形小,在冷作模具材料中受到重视和应用。

65Cr4W3Mo2VNb钢的含碳质量分数比较高,一次预先热处理是退火,而且需要采用球化退火。

冷模具钢的最终热处理是淬火回火,为了提高冷模具的强度、硬度及耐磨性,从而提高冷模具的使用寿命。

淬火过程中,除了获得高的力学性能和良好的耐磨性外,还要设法减小变形,正确地选择淬火回火工艺是保证质量的关键,同时还要考虑冷模具的复杂程度和结构大小,选择合适的加热温度和冷却介质。

通过对经典冷冲模具热处理工艺的分析,更加明确在执行热处理工艺过程中所需要注意的问题。

能够正确确定加热温度、时间,保温时间,冷却方式,其目的就是通过正确的热处理工艺,使金属材料的潜在能力得到充分的发挥。

根据冷模具的工作条件,失效形式及性能要求,《模具设计大全》本设计选择的冷模具材料为65Nb钢;

在设计退火-淬火-回火热处理工艺中,本设计借鉴了《热处理工程师手册》,《热处理技术数据手册》,《热处理工使用技术》及《热处理实用技术》等。

根据工艺设计的理论基础设定了完整的热处理工艺流程,使热处理的冷模具除具有高硬度,高耐磨性外,还具有一定的强度和韧性及红硬性,从而满足冷模具的质量要求。

2冷模具的热处理的工艺设计

2.1冷模具的服役条件、失效形式、性能要求

2.1.1服役条件

冷模具主要用于完成金属或非金属材料的冷态成型,包括冲裁模、弯曲模、拉深模、挤压模和礅段模等。

(1)冲裁模工件部位是刃口。

要求工件中刃口不易崩刃,不易变形,不易磨损和不易折断。

(2)弯曲和拉深模用于板材的成形,工作应力一般不大。

拉伸模要求工作表面保持光洁,不易发生粘着磨损和擦伤;

弯曲模除以上要求外,还要求有一定的康断裂能力。

(3)挤压模和墩锻模主要用于材料体成形,工作应力大,其中挤压模具应力更大。

材料在行腔中剧烈变形同时产生热量,模具再反复的应力和温度约300℃环境中工作。

要求模具工作时不易变形,不易开裂,不易磨损。

2.1.2失效形式

冷作模具主要失效形式有过载失效、磨损失效、咬合失效和疲劳失效四种。

(1)过载失效。

模具材料本身承载能力不足以抵抗工作载荷作用引起的失效。

当材料韧性不足时易产生脆断喝开裂,当强度不足时易产生变形和墩粗失效。

冷挤压和冷镦模具易产生此类失效。

(2)磨损失效。

模具工作部位与被加工材料之间的摩擦损耗,是工作部位(刃口、冲头)形状和尺寸发生变化而引起失效。

对工作表面尺寸和质量要求高的冲载模、挤压模易产生此类失效。

(3)咬合失效。

模具工作部位与被加材料再高压力摩擦下,润滑膜破裂发生咬合——被加工材料“冷焊”到模具表面,引起被加工产品表面质量出现划痕等失效。

再拉深、弯曲模及冷挤压模中易发生此类失效。

(4)多冲疲劳失效。

冷作模具承受的载荷都是以一定冲击速度和能量反复作用,其工作状态与小能量多冲疲劳试验相似。

由于模具材料硬度高,多冲疲劳寿命多在1000~5000次左右,而且裂纹萌生期占绝大部分,疲劳源和裂纹扩展区不明显。

多冲疲劳失效常见于重载模具,如冷挤压、冷镦冲头模具。

2.1.3性能要求

冷作模具在工作中受到拉伸、压缩、冲击、疲劳、摩擦等机械力的作用,其失效形式主要是磨损、脆断、塑性变形、咬合等。

因此对冷模具钢的力学性能有如下要求。

(1)模具的耐磨性。

冷作模具在工作时,表面与坯料之间产生许多次摩擦,模具必须在这种情况下仍能保持较低的表面粗糙度值和较高的尺寸精度,以防早期失效。

(2)模具的韧性。

模具材料的韧性要根据模具工作条件来决定。

(3)模具的强度。

磨具的强度是指模具零件在工作过程中抵抗变形和断裂的能力。

强度指标是冷作模具设计和材料选择的重要依据。

(4)模具的抗疲劳性能。

冷作模具通常是在交变载荷的作用下发生疲劳破坏的,因此为了提高模具的使用寿命,需要具有较高的抗疲劳性能。

(5)模具的抗咬合性。

当冲压材料与模具表面接触时,在高压摩擦下润滑油膜破坏,此时被冲压件金属“冷焊”在模具型腔表面形成金属瘤,从而在成形工件表面划出道痕。

咬合抗力就是对发生“冷焊”的抵抗力

2.2冷模具材料的选择

6Cr4W3Mo2VNb钢是一种高韧性的冷作模具钢,其成分接近高速钢(W6Mo5Cr4V2)的基体成分,属于基体钢类型,这些合金元素在基体钢中的作用与行为同在高速钢中相似,Cr在钢中主要生成M23C6,在较低温度加热时,就能溶于基体,从而保证了钢的高淬透性和淬火马氏体硬度;

一部分Cr还能溶入复杂的M6C型碳化物中,使其稳定性降低,淬火加热易于溶解,进一步提高奥氏体的合金化程度;

在随后的回火过程中,又可延缓M2C型碳化物的析出,增加回火稳定性,并加强二次硬化效果。

V与碳形成稳定性高的MC型碳化物,加热到高温时部分溶解,回火时以MC型碳化物析出,引起强烈的二次硬化。

二未溶的VC硬质点,阻止晶粒长大,同时显著提高钢的耐磨性能。

W与Mo在钢中作用相同,主要是所形成的M6C碳化物相不易聚集,增加钢的回火稳定性,电子探针测试表明,在1080~1180℃温度范围内加热,钢中的合金元素Cr绝大部分溶解,W、Mo溶解大部分,而V溶解近一半。

铌(Nb)是新的基体钢中一个重要合金元素,对Nb在基体钢中的作用和加入量的初步研究指出,铌与钢中的碳形成稳定性高的NbC,淬火加热时不易溶解,加热到1180℃时,基体中才溶解0.022%~0.08%,从而有效地阻止奥氏体晶粒长大,较不含Nb的基体钢(6Cr4W3Mo2V)提高奥氏体晶粒粗化温度40~50℃,而且这种作用,随加热温度的升高(如1160~1180℃之间)变得更加明显。

Nb还可能部分的溶解于Cr、W、Mo、V等碳化物中,增强其稳定性,是淬火后基体的碳量降低,这些都显著提高钢的韧性。

同不含Nb的钢相比,抗弯强度提高了25%,冲击韧度增加一倍以上,断裂韧度提高20%。

试验证明,Nb还以改善钢的工艺性能,锻造变形抗力小,易于球化退火,热处理工艺范围宽。

但是,Nb的含量高于0.31%时,会损害二次硬化效果;

低于0.2%以下,其力学性能与不含Nb的钢相差无几。

因此,Nb的添加量在0.2%~0.3%为宜。

表16Cr4W3Mo2VNb钢的化学成分(GB/T1299—2000)ω/%

C

Si

Mn

Cr

Mo

W

V

Nb

P

S

0.6~0.7

≤0.4

3.8~4.4

1.8~2.5

2.5~3.5

0.8~1.2