转化操最新规程Word文档下载推荐.docx

《转化操最新规程Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《转化操最新规程Word文档下载推荐.docx(28页珍藏版)》请在冰豆网上搜索。

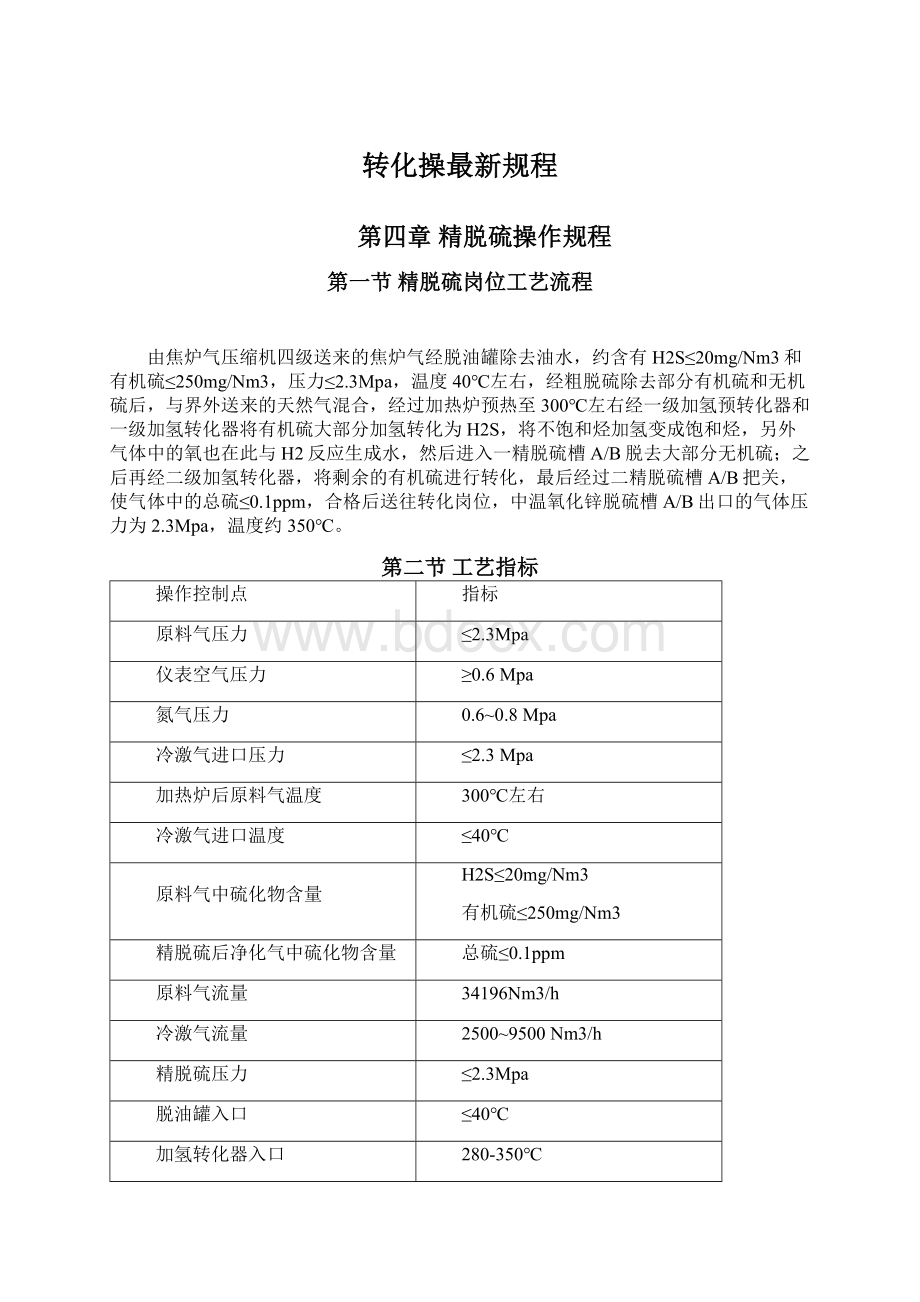

H2S≤20mg/Nm3

有机硫≤250mg/Nm3

精脱硫后净化气中硫化物含量

总硫≤0.1ppm

原料气流量

34196Nm3/h

冷激气流量

2500~9500Nm3/h

精脱硫压力

脱油罐入口

加氢转化器入口

280-350℃

加氢触媒层热点温度

350℃左右

一精脱硫槽触媒层热点温度

二精脱硫槽触媒层热点温度

加热炉炉膛温度

≤450℃

加热炉管内介质温度

≤300℃

进脱硫岗位入口焦炉气的氧含量

≤0.5%

第三节操作指南

一、开工前准备

1、触媒的装填

(1)、催化剂装填要求

①、催化剂装填前需过筛;

装填时应尽可能均匀,从而使压差稳定,气流分布的不均匀性减小到最小程度。

②、装填时应均匀倒出后用木耙铺平,不要让催化剂堆成一小堆再铺平;

操作人员进入槽内工作,严禁直接在催化剂上行走、踩踏。

③、催化剂自由下落高度不得超过0.5米。

④、装填完毕后,需用一定流速的无油干空气对装置进行吹扫。

(2)、催化剂装填应具备的条件

①、工序所有设备、工艺管线安装完毕,设备烘炉完毕,经检查合格。

②、确认运抵现场的催化剂及耐火球的型号、规格、质量、数量准确无误。

③、现场需有一防雨帆布蓬,用于堆放催化剂、防止催化剂受潮;

过筛催化剂的工具齐备;

④、确认炉内各种物料的装填高度已确认,并画出明显标记;

⑤、各脱硫槽内热电偶套管符合要求,耐火层裂纹的深度、宽度、长度(不可能无裂纹),符合要求。

(3)、催化剂装填程序

①、按装填顺序开箱确认现场的催化剂,耐火球是否符合要求、筛检出不合格产品,并通知有关部门取样封存。

②、在塔内标记耐火球和催化剂的装填高度,

③、按装填顺序将耐火球或催化剂装入一定容量的吊桶,用吊车依次装入炉内;

④、每装入一定数量的催化剂后将表面扒平,然后继续装填;

达到要求高度后将床层表面扒平;

⑤、将炉内装填工具吊出炉外,检查确认炉内无杂物后,装填人员撤出;

⑥、通知安装单位封闭入孔。

⑦、各催化剂的装填高度应根据设定值而定。

(4)、催化剂装填工具

①、长臂吊车1辆,叉车两辆,磅秤2台;

②、木踏板2块,木耙子4个,活动扳手2把;

③、振动筛3×

3mm孔径1台;

④、吊桶4个(带拉门及卡子)。

⑤、应急灯2个,布手套、防尘服若干;

⑥、5m软梯1个

(5)、催化剂装填步骤

具体装填步骤严格按照触媒生产厂家提供的产品具体参数和数据进行。

(6)、置换

为防止装填触媒时产生的粉尘堵塞管道,在装填完毕后,从压缩引入一定空速的空气对脱硫槽进行吹扫。

吹扫时依据工艺流程依次吹扫:

脱油罐A/B、粗脱硫槽、预加氢预转化器、Ⅰ级加氢转化器、一精脱硫槽A/B、Ⅱ级加氢转化器、二精脱硫槽A/B;

依次进行吹扫,吹扫时应打开槽子出口阀兰,并在阀兰处放一刷上白漆的铁皮,待挡板上无粉尘时即表示吹扫干净。

然后用同样方法对下一脱硫槽进行吹扫,直到所有脱硫槽吹扫完毕。

(7)吹扫

用空分来的氮气对工序各设备进行置换,分析氧含量≤0.5%为合格。

然后保压待用。

二、加氢转化催化剂的升温硫化

加氢转化催化剂升温硫化的好坏,直接影响到以后脱硫剂的实际使用效果;

所以,对催化剂的升温硫化必须十分重视。

由于原始的加氢催化剂是以氧化态的形式存在,不具有活性。

因此,在使用之前须将其进行升温硫化才具有活性。

准备工作:

(1)、准备好升温硫化方案、升温硫化曲线、坐标图等技术资料及相关用具,如尺子、彩笔等;

(2)、各仪表、调节阀信号都应提前做完校验和投运工作;

(3)、准备好记录报表和开车记录本;

(4)、提前完成精脱硫系统各设备的烘炉工作;

(5)、成立升温还原小组,明确分工,跟班负责协助指挥和技术把关;

(6)、操作人员必须认真学习加氢转化催化剂升温硫化方案,并熟知现场流程。

三、加氢触媒的升温硫化及放硫

有机硫加氢催化剂硫化就是利用焦炉气中高浓度H2S或低浓度焦炉气(或N2)加CS2,将催化剂的金属组分由氧化态转化成相应的硫化态;

硫化的关键是要避免催化剂在金属氧化态与H2S反应转化成硫化态之前被热氢还原。

所以,催化剂硫化时,必须控制好温度与升温硫化气中H2S含量,在H2S未穿透催化剂床层前,床层最高点温度不应超过260℃,升温硫化逐槽进行。

硫化原理:

Fe2O3+2H2S+H2=2FeS+3H2O

MoO3+2H2S+H2=MoS2+3H2O

(1)、硫化条件:

气源:

焦炉气(或N2)、二硫化碳

硫化空速:

一般控制在250~400h-1

最高温度:

压力:

0.1~1.0Mpa,放硫时降低到0.1~0.2Mpa

(2)、升温硫化流程:

放空

预加氢转化器

(3)、硫化表:

脱

水

阶

段

温度

(℃)

速度

(℃/h)

时间

(h)

压力

(Mpa)

介质

H2S量

(g/Nm3)

说明

常温~120

20

6

≤0.6

N2

很低

赶吸附水

120

恒温

5

120~200

10~15

放自由水

硫

化

及

放

200

≤1.0

低硫煤气+CS2

≤10

初硫化

200~300

10

300

300~370

7

10~20

激烈硫化

370

3

充分硫化

370~400

15

2

0.1~0.2

低硫煤气

放硫

400

充分放硫

升温曲线图:

(4)、硫化操作:

①、系统用N2置换合格后,继续用N2建立升温流程,点燃加热炉,根据升温曲线调节燃烧气量,一般控制加热炉出口温度不大于床层温度50℃;

②、当加氢催化剂床层到200℃并拉平后改入低硫煤气(经湿法脱硫以及粗脱硫),控制床层最高温度≤400℃。

③、加氢槽床层到200℃,开始有硫化反应,为了加速硫化,系统压力可逐渐提到1.0Mpa,另外开始滴加CS2(每吨催化剂约需65Kg的CS2)。

④、硫化初期,CS2配入后分析入口H2S≤10g/Nm3,硫化主期,逐步增加CS2加入量,使入口H2S达到10-20g/Nm3。

⑤、370℃时开始有放硫反应,为了加速放硫,在370℃恒温后,压力逐步降到0.1-0.2Mpa并停止加CS2(也可采用400℃拉平焖罐的方式结束硫化)。

⑥、硫化及放硫期间,每小时分析一次加氢槽进出口H2S和H2含量,当进出口H2S和H2含量基本相等时硫化结束,当出口H2S≤300mg/Nm3时,放硫结束。

⑦、硫化结束后将压力提到0.8Mpa、关闭进出口阀,使加氢槽保温、保压,等待后工序正常后开车。

⑧、加氢硫化结束后,将系统压力逐渐提至0.8Mpa,并关闭加氢槽进出口阀,使加氢槽保温保压,等待后工序正常后开车。

(5)、加氢催化剂硫化注意事项:

①、硫化期间应严格监测N2纯度,保证N2纯度≥99.9%,原料气中严格控制氧含量≤0.2%(V%);

②、硫化时严禁触媒超温,若出现温升过快,应立即加大N2用量,也可减小升温炉燃料气的流量或压力。

紧急情况下立即停止升温,查明原因后方可再硫化;

③、硫化时将系统压力以每小时0.3~0.5Mpa的速率提至硫化曲线要求的操压力。

提压或降压速率不能过快;

④、200℃时开始有硫化反应,应加强分析,每小时分析一次进出口H2S含量;

⑤、300~370℃吸硫激烈,应保证充足时间,使硫化彻底,具体参照分析数据定,当开始放硫时(出口H2S浓度大于入口H2S浓度)应加快升温。

三、开工操作

1、开车前的准备工作:

(1)、加氢槽处于还原状态;

(2)、检查本系统各阀门开关情况及盲板抽插是否符合开车要求;

(3)、检查各设备、仪表、现场压力表、调节阀等是否处于良好状态;

(4)、通知调度,确认前后工序准备工作就绪后,即可准备开车;

2、开车步骤:

(1)、N2置换

①、通知气体厂送N2到界区,打开N2总管导淋对N2总管进行置换,要求N2总管中O2≤0.5%即为合格;

②、N2分析合格后,将N2缓慢引入系统进行置换,置换流程如下

压缩机出口→脱油罐→粗脱硫槽→加热炉→预加氢→一级加氢→一精脱硫槽→二级加氢→二精脱硫槽→现场放空

③、N2置换时,系统压力控制在0.5Mpa左右,流量控制在5000m3/h;

当分析二精脱硫槽出口氧含量≤0.5%即为合格。

④、加热炉炉膛分析,H2+CO≤0.5%即为合格。

(2)、系统升温

①、联系分析对加热炉炉膛进行分析,当H2+CO≤0.5%后方可点燃加热炉;

加热炉点火:

A、先向加热炉通升温介质,在精脱硫现场放空。

B、用N2置换燃烧气管线,分析O2<0.5%为合格,并排放燃烧气管线积水。

C、打开加热炉烟道蝶阀,用N2置换炉膛(或自然通风),当分析CO+H2≤0.5%为合格,然后关小烟道蝶阀使炉内成微负压。

D、关燃烧气放空,将长明灯取出点燃然后放入炉膛内,稍开燃烧气入火嘴小阀,待火嘴点着后逐步开大燃料气阀及烟道气蝶阀,使火苗燃烧正常,当升温炉出口温度高于触媒层温度时,把升温气体送入到待升温的脱硫槽对其进行升温,根据升温曲线调节火嘴的燃烧气量。

E、若点火失败,应立即关闭燃料气阀,查明原因并处理后,重新置换炉膛,合格后再进行点火。

②、当N2升温结束后,通知压缩送焦炉气对精脱硫系统进行升温,在送焦炉气的同时,缓慢将N2切除,系统压力控制在0.3~0.5Mpa、流量控制在5000~6000Nm3/h;

精脱硫系统升温速率应控制在≤50℃/h的速率将预铁钼槽床层温度升到340℃左右,再恒温一段时间,使各脱硫槽床层温度拉平。

③、用N2给精脱硫系统升温,升温流程为:

压缩机来N2→脱油罐→粗脱硫槽→加热炉→预加氢→一级加氢→一精脱硫槽→二级加氢→二精脱硫槽→现场放空

④、在转化点火前半小时,通知压缩加量到6000~8000Nm3/h,利用放空控制压力在1.0Mpa,待系统温度稳定后,联系分析对二精脱硫槽出口硫含量进行分析,要求硫含量≤0.1ppm,合格后方可向转化送气;

(3)、注意事项

①、在进行开车的每一步操作时,都必须利用放空保证系统压力稳定;

②、加强升温速率控制防止温升速率过快;

③、若在置换升温的过程中,若脱硫槽温度猛涨,应立即降加热炉的出口温度或开加氢槽的负线。

3、停工操作

停车操作的步骤、控制参数:

(1)、配合后序岗位进行降温,当转化岗位