STCC工艺操作方案Word下载.docx

《STCC工艺操作方案Word下载.docx》由会员分享,可在线阅读,更多相关《STCC工艺操作方案Word下载.docx(6页珍藏版)》请在冰豆网上搜索。

右喉葱祗

*MlCOD,

皿叽LA礼

暁钝

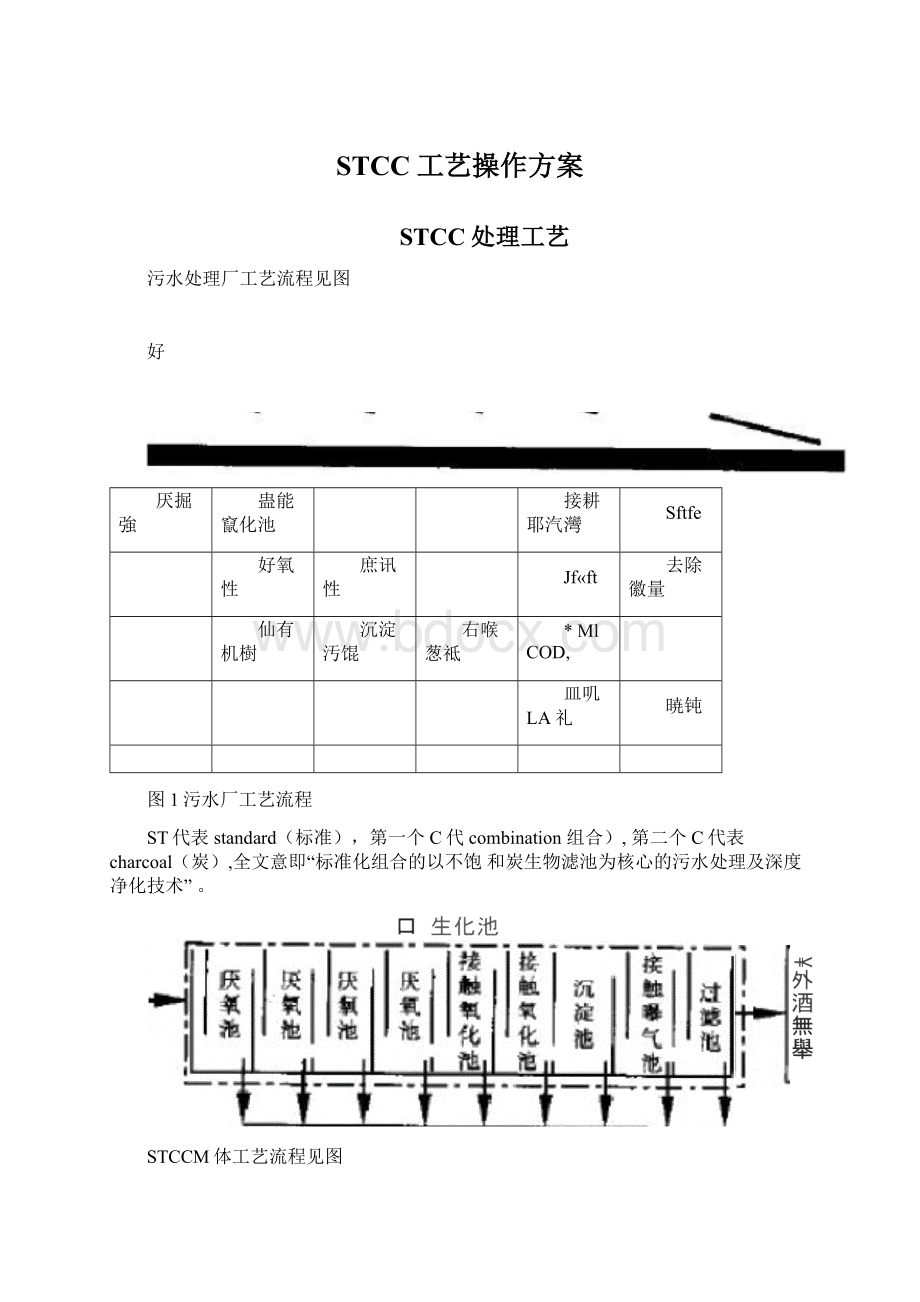

图1污水厂工艺流程

ST代表standard(标准),第一个C代combination组合),第二个C代表charcoal(炭),全文意即“标准化组合的以不饱和炭生物滤池为核心的污水处理及深度净化技术”。

STCCM体工艺流程见图

—污遲蔽编惡水现嗚

图2具体工艺流程

该技术将生物接触氧化和过滤结合在一起,是一种新型的采用多种介质填料的曝气生物滤池,能深度净化污水。

它采用“不饱和炭”、“脱氮材料”和“除磷材料”等多种介质的填料组成复合填料床,有利于微生物挂膜生长,使悬浮生长的微生物与附着生长的微生物共存,同时通过特殊的曝气系统在填料床中形成好氧、缺氧和厌氧交替的环境,同时利用生物聚磷作用和除磷材料的化学除磷作用脱氮除磷,因此本处理系统能达到很高的脱氮除磷效率。

为了保证整套系统正常、有序、稳定地进行生物净化

处理,整个过程厌氧污泥不回流,好氧生化后的混合液也不回

流,不同于常规的脱氮除磷技术。

1、粗格栅及进水泵房

设粗格栅一座,配备回转式机械格栅除污机一台,用于去除污水中较大漂浮物,并拦截直径>20mm勺杂物,以保证潜水泵正常运行。

潜水排污泵2台,根据集水池水位由PLC自动控制水泵的开停,根据累计运行时间自动轮值,同时可设手动控制。

2、细格栅及涡流沉砂池

1座,分2格,细格栅与涡流沉砂池合建,采用齿耙回转式格栅除污机2台。

涡流沉砂池1座,2组,表面负荷为66.86〜102.5m3/(m2•h),停留时问为33—43s。

根据集水池水位由PLC自动控制细格栅运转,根据累计运行时间自动轮值,同时可设手动控制。

3、STCC生物反应池

STCC生物反应池为本污水厂的核心构筑物,完成有机物、悬浮物及氮磷等污染物的去除,主要由厌氧池、接触氧化池、应急反应池、斜管沉淀池、微曝气池、过滤池等组合而成。

1厌氧池:

该池内置特有的厌氧填料,利用其水解酸化能力和厌氧微生物的分解作用强化分解高分子有机物,有效地将污

水中的大量难分解有机物降解为低分子物质,降低CODBOD并能够有效去除部分磷。

其中厌氧池中独特的折流式结构保证了污水与填料间的充分接触,最大限度地发挥了填料的作用,同时也提高了对突发性水质变化的应变能力,尤其是对生产废水的应变能力,为后续接触氧化池的碳氧化和硝化提供了有力的保障。

正常运行时保持厌氧状态,定期气提污泥,并进行反冲,以防止填料堵塞。

2接触氧化池:

由于好氧、厌氧微生物并存,创造了一个

良好的硝化反硝化环境,对TN有一定的去除能力。

正常运行时保持好氧状态,定期气提污泥。

3应急反应池:

作为应急措施,当进水中磷含量较高时,

在应急反应池中投入化学药剂除磷。

池内停留时间为0.45ho

采用气体搅拌,定期气提污泥,将沉淀的磷化物随污泥一起抽出去除。

4斜管沉淀池:

该池用于分离沉淀出水中的生物污泥。

停

留时间为2h,表面负荷为2.4m3/(m2•h)。

定期气提污泥,以防止斜管堵塞。

5微曝气滤池:

池内填充有不饱和炭和钙体系材料。

不饱和炭具有特殊的结构和有机营养成分,能使微生物和原生动物和谐有序地大量繁殖,同时也有利于原生动物的生长,形成良好的生物链群,长期消化和分解水中的有机物质,使水质净化澄清。

在该池中BOD、CODNHP等污染成分得到较为彻底的去除;

微曝气方式营造出缺氧兼微氧环境,对TN进行进一步的去除。

正常运行时保持好氧状态、定期气提污泥并进行反冲、以防止填料堵塞。

6过滤池:

池内填充过滤材料、使从曝气池中流出的SS

得以去除、同时进行脱色脱臭。

定期气提污泥并进行反冲、以防止填料堵塞。

4、鼓风机房及变配电间

鼓风机房与变配电间合建。

配静音型罗茨鼓风机由PLC远程控根或现场手动控制,据STCC生物反应池需氧量调节风机转速频率及开停时间。

6、污泥浓缩脱水机房

1座、内设带式污泥浓缩脱水一体机1台、带宽为1.5m,

处理量为20m3^h(含水率为99.2%),脱水机配套偏心螺杆泵、冲洗泵、空压机、加药计量泵各1台、螺旋输送器、絮凝剂投

配装置各1套。

7、带式脱泥机操作规程

一、开车前的准备

1、检查空压机油位、转动部位的润滑情况。

2、检查脱水机的虑带上是否有杂物及纠偏探测臂、超偏极限探测臂位置是否正确、接近开关感应面是否清洁。

3、检查挤滤、托带等辊筒均应转动轻盈灵活。

4、检查减速机油位。

5、检查下刮板轴线与转向辊是否平行,刮泥板与滤布不能有间隙。

6、检查冲水是否正常,喷嘴有无堵塞现象。

7、检查气路系统,将个调压阀逆时针转动,使定值弹簧卸荷。

二、开车

1、启动储泥池搅拌器。

2、启动配药系统,溶解好足量的絮凝剂,其浓度按照2〜3%。

配比配好使用。

3、纠偏系统送电。

4、启动空压机向滤机提供压缩空气。

5、顺时针转动气路中各减压阀调整压力,张紧缸0.4〜0.6MPa,

纠偏缸0.4〜0.5MPa,纠偏复位控制压力0.15〜0.2MPa。

6、对气路系统作全面检查,不得有泄漏处,各气缸杆应能伸缩自如,压力继电器在额定压力下能接通电路,用手拨动拨杆时各纠偏阀应能控制气缸正确工作。

7、启动浓缩机、压滤机,减速及变速总成运行中,各密封处及接触表面不得有任何渗漏,运行平稳,无冲击振动。

&

调整滤布不得跑偏,防止纠偏缸频繁工作。

9、打开絮凝混合器排泄阀。

10、开动皮带输送机,不得有擦刮机架的现象。

11、启动主机调整滤布速度,其范围为0.92〜0.46m/min,开动絮凝剂搅拌器。

12、开动计量泵,调整投药比例,同时调整自来水稀释阀门,

调整稀释水比例,絮凝剂配比1.8〜2.4%。

。

13、当从絮凝混合器排除污泥絮凝状态良好时,关闭混合器排泄阀,打开冲洗水阀门,启动冲洗泵,检查冲洗水压力是否正常。

14、为保证污泥出饼均匀,污泥流失率较低,泥饼含水率在70〜

80%>

间。

三、系统开关顺序

1、开机顺序

(1)加药装置、主机现场柜送电。

(2)加药装置进水溶药,启动搅拌器1、搅拌器2、干粉投加机,至“药液准备好”指示灯亮。

(3)启动空压机,虑带开始张紧,大约需要5分钟时间,观察气源压力表压力》0.45MPa。

(4)打开管路上相应的阀门。

(5)引水启动冲洗泵,启动浓缩段、压滤段,主机空运转。

(6)启动加药泵、污泥泵、搅拌器。

2、系统关机顺序

(1)将污泥泵、加药泵、搅拌器停止工作。

(2)经20分钟后,待滤布冲洗干净后,压滤段、浓缩段、冲洗泵、空压机停止。

(3)停止加药装置,皮带输送机,切断主机现场柜、加药装置电源。

注意:

加药装置、主机现场柜的纠偏极限(每台3个),药

液准备,各设备报警、急停按钮与PLC信号线连接好后,

确认这些设备报警均能停机,才能开启脱水机设备系统。

否则将会造成系统各设备的损坏。

四、系统的调节

1、观察污泥池的液位及冲洗水源、引水水质是否正常。

2、检查泥、药、水、气等管路上相应阀门是否正常。

3、观察进泥布料情况、重力脱水情况。

调节污泥泵工作频率以

及控制进泥量(本厂以阀门控制)。

4、调整进料流量,观察絮凝和重力脱水效果,调整加药流量,

以求得最佳絮凝效果下的最小加药量。

5、观察滤饼卸料厚度、滤饼含水率,调整污泥进料量、虑带张紧力以及浓缩段、压滤段滤布运行速度(一般浓缩段工作速度在20〜80%之间,压滤段工作速度在40〜90%,以获得最大生产量及合适的泥饼含水率。

五、单级离心泵

1、启动:

(1)在机、泵联接前,确定电机的旋转方向是否正确,泵的转动是否灵活。

(2)关闭压出管路上的闸阀。

(3)向泵内灌满水,或用真空泵引水。

(4)接通电源,当泵达到正常转速后,再逐渐打开压出管路

上的闸阀,并调节到工况,在压出管路关闭的情况下,泵连续工作的时间不能超过3分钟。

2、停止

(1)逐渐关闭压出管路上的闸阀,切断电源。

(2)如环境温度低于00C,应将泵内水放出,以免冻裂。

(3)如长期停止使用,应将泵拆卸清洗上油、包装保管。

六、日常操作注意事项

1、加药螺杆泵、清洗泵不可空载运行,严禁干运转。

主机停止运转时,变速器严禁调速。

2、开机前必须仔细检查机器的虑带上是否有杂物及纠偏探测

臂、超偏极限探测臂位置是否正确,接近开关感应面是否清洁。

3、机器运转时不得触及运动部件,如:

滤布、纠偏装置、压辊等。

4、超偏保护装置中无触点接近开关及感应杆的位置,若非使用需要,不得随意调整,否则会影响机器的正常运转。

5、当发现意外情况,使用机身侧急停按钮切断电源实现停机,待故障排除后才能接通电源并将急停按钮复位,否则会影响机器的正常运转。

6、机器停止使用时,请切断电源,卸去压力。

7、机器维修时,需切断电源。

并由经培训和具有相应资格的人员进行。

每天工作结束前,将机架、各转动辊、各脱盘孔、虑带和接近开关感应面、浓缩段滤网、泥耙等部位冲洗干净,不允许有泥粘附,以免影响网带透水效果。

冲洗要尽量避开机架上的电气线路、轴承座。

9、经常检查各集液槽出水口是否堵塞。

如果有堵塞现象,应及时停机,进行压力人工冲洗、疏通。

10、每周冲洗浓缩段箱体内集泥。

11、每周检查冲洗水水质,如过滤器堵塞,应人工冲洗。