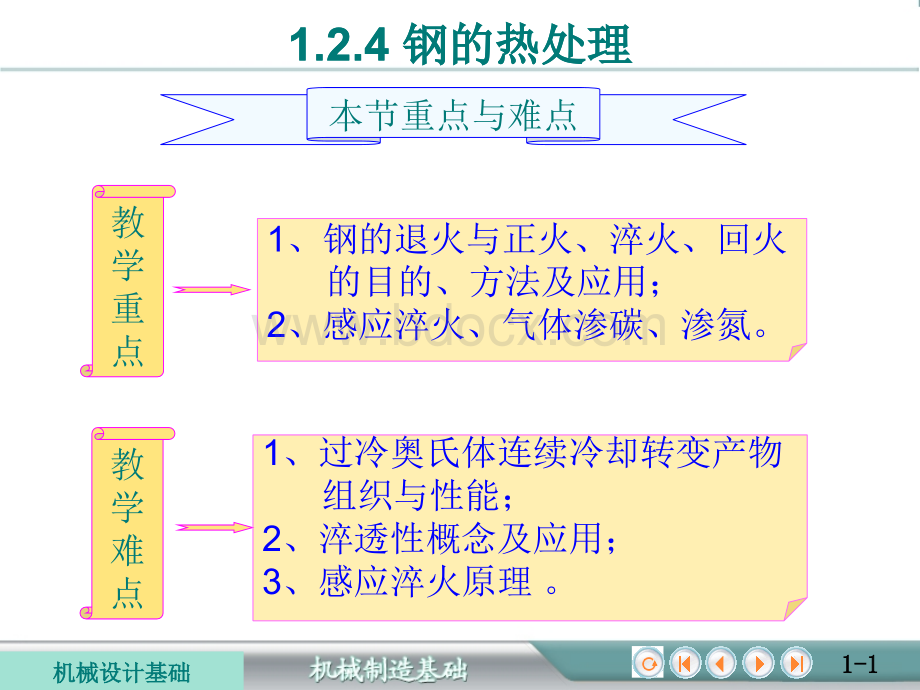

钢的热处理PPT格式课件下载.ppt

《钢的热处理PPT格式课件下载.ppt》由会员分享,可在线阅读,更多相关《钢的热处理PPT格式课件下载.ppt(67页珍藏版)》请在冰豆网上搜索。

1)奥氏体晶核的形成和长大2)剩余渗碳体的溶解3)奥氏体均匀化亚共析钢与过共析钢要分别加热到AC3或ACCm温度以上,保温足够时间,才能获得成分均匀的单相奥氏体。

1.2.4.1钢在加热时的组织转变1-1-33机械设计基础机械设计基础机械设计基础机械设计基础1.2.4钢的热处理钢的热处理奥氏体形成过程示意图1.2.4.1钢在加热时的组织转变441.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础3)加入一定量合金元素(除锰、磷外,如钛、铌、钒、锆等合金元素)2、奥氏体晶粒长大及其控制措施钢加热时珠光体向奥氏体转变刚刚结束时,奥氏体晶粒是比较细小的。

如果继续加热或保温,奥氏体晶粒会变粗大,影响热处理后钢的强度、塑性、韧性较低。

因此,加热时获得细小晶粒的奥氏体对提高热处理效果和钢的性能有重要的意义。

控制奥氏体晶粒长大措施:

1)合理选择加热温度和保温时间2)采用快速加热和短时间保温1.2.4.1钢在加热时的组织转变4)含碳量。

一般钢中的含碳量越高,奥氏体晶粒的长大倾向增大。

1-1-551.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础钢经加热奥氏体化后,可以采用不同方式冷却,获得所需要的组织和性能。

成分相同的钢,奥氏体化后,采用不同方式冷却,将获得不同的力学性能,见下表。

1.2.4.2钢在冷却时的组织转变1-1-661.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础实际生产中,必须过冷到A1温度以下才开始转变。

在相变温度A1以下还没有发生转变而处于不稳定状态的奥氏体称过冷奥氏体。

过冷奥氏体有等温转变和连续冷却转变两种冷却转变方式(见右图)。

1.2.4.2钢在冷却时的组织转变1-1-771.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础1、过冷奥氏体的等温转变以共析钢为例,介绍等温转变曲线及转变产物。

1)过冷奥氏体等温转变曲线(C曲线)左边曲线为过冷奥氏体转变开始线,右边曲线为过冷奥氏体等温转变终了线。

A1线以上是奥氏体稳定区;

A1线以下,转变开始线的左边为过冷奥氏体区,转变终了线的右边是转变产物区,转变开始线和终了线之间为过冷奥氏体和转变产物共存区。

1.2.4.2钢在冷却时的组织转变1-1-881.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础转变开始线与纵坐标轴之间的时间为孕育期。

在C曲线拐弯的“鼻尖处”(约550),孕育期最短,过冷奥氏体最不稳定。

水平线MS为马氏体转变开始线(约230),水平线Mf为马氏体转变终了线(约50)。

A:

残余奥氏体,即淬火冷却到室温后残留的奥氏体。

M:

C溶于溶于-Fe中的过饱和固溶体,其力学性能取决于含碳量。

(转变温中的过饱和固溶体,其力学性能取决于含碳量。

(转变温度太低,度太低,A中的碳原子不能扩散,仍保留在中的碳原子不能扩散,仍保留在-Fe中中)A转换成转换成M,只是结构的改变而没有,只是结构的改变而没有成分的变化。

成分的变化。

1.2.4.2钢在冷却时的组织转变1-1-991.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础2)过冷奥氏体等温转变产物的组织与性能

(1)珠光体型转变(A1550)

(2)贝氏体转变(550MS)F+Fe3C机械混合物机械混合物过饱和过饱和F+细小细小Fe3C机械混合物机械混合物1.2.4.2钢在冷却时的组织转变1-1-1010机械设计基础机械设计基础机械设计基础机械设计基础1.2.4钢的热处理钢的热处理珠光体(a)光学显微镜(500);

(b)电子显微镜(3800)2)过冷奥氏体等温转变产物的组织与性能1.2.4.2钢在冷却时的组织转变1111机械设计基础机械设计基础机械设计基础机械设计基础1.2.4钢的热处理钢的热处理索氏体和托氏体(8000)(a)索氏体;

(b)托氏体2)过冷奥氏体等温转变产物的组织与性能1.2.4.2钢在冷却时的组织转变1212机械设计基础机械设计基础机械设计基础机械设计基础1.2.4钢的热处理钢的热处理贝氏体(a)上贝氏体(500);

(b)下贝氏体(200)2)过冷奥氏体等温转变产物的组织与性能1.2.4.2钢在冷却时的组织转变13131.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础3)亚共析钢和过共析钢的等温转变由于亚共析钢和过共析钢的碳含量低于或高于共析成分,当过冷奥氏体在C曲线“鼻尖”上部区域等温时,亚共析钢先析出铁素体,然后进行珠光体转变,得到铁素体和珠光体组织;

同理,过共析钢先析出渗碳体,然后进行珠光体转变,得到渗碳体和珠光体组织。

1.2.4.2钢在冷却时的组织转变1-1-14141.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础2、过冷奥氏体的连续冷却转变以共析钢为例,介绍连续转变曲线及转变产物。

1)等温转变曲线在连续冷却转变中的应用共折钢连续冷却时,根据冷却速度曲线V1、V2、V3、V4与C曲线相交的位置,可估计连续冷却转变的产物。

马氏体临界冷却速度k:

与冷却曲线相切,称临界冷却速度,是获得全部马氏体转变的最小冷却速度。

1.2.4.2钢在冷却时的组织转变1-1-15151.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础2、过冷奥氏体的连续冷却转变过冷奥氏体连续冷却转变产物的组织与性能见下表:

1.2.4.2钢在冷却时的组织转变1-1-16161.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础2)马氏体转变(MSMf)马氏体的组织形态有板条状和片状两种类型,主要取决于奥氏体中碳含量。

1、当Wc0.20时,形成板条状低碳马氏体,有较好的强韧性;

2、当Wc1.0时,形成片状(针状)高碳马氏体,性能硬而脆;

3、当Wc在0.20l.0时,形成片状和板条状马氏体的混合组织。

强度、硬度随碳含量增加而增大,当碳含量超过0.6,强度和硬度增加不明显。

马氏体转变不能进行到底。

残余奥氏体的存在,会降低淬火钢的硬度和耐磨性,并且在工件长期使用过程中残余奥氏体会逐步转变为马氏体,使工件变形而引起尺寸的不稳定。

减少残余奥氏体的措施:

冷处理。

即把淬火后的工件继续冷却到室温以下8050,以减少残余奥氏体的含量。

1.2.4.2钢在冷却时的组织转变1-1-1717机械设计基础机械设计基础机械设计基础机械设计基础1.2.4钢的热处理钢的热处理马氏体的形态(a)板条马氏体(500);

(b)片状马氏体(200)1.2.4.2钢在冷却时的组织转变18181.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础退火就是将工件加热到适当温度,保温一定时间,然后缓慢冷却的热处理工艺。

退火主要用于铸、锻、焊毛坯或半成品零件。

1.2.3钢的退火与正火退火的目的:

降低钢的硬度,提高塑性,改善其切削加工性能;

均匀钢的成分,细化晶粒,改善组织与性能;

消除工件的内应力,防止变形与开裂;

为最终热处理作准备。

1-1-19191.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础1、完全退火将钢完全奥氏体化后缓慢冷却,获得接近平衡组织的退火工艺。

将工件加热至Ac3以上3050,保温一定时间后,缓慢冷却(炉冷或埋入砂中、石灰中冷却)至500以下出炉空冷至室温。

目的:

降低钢的硬度、以利于切削加工;

消除应力,稳定工件的尺寸,防止变形和开裂;

细化晶粒,改善组织,为最终热处理作组织准备。

加热温度:

Ac3以上3050。

应用范围:

亚共析碳钢和合金钢的铸件、锻件、焊接件及热轧型材等。

过共析钢不宜采用完全退火,因为其退火需加热到Accm以上,再缓慢冷却,刚中将析出网状渗碳体,使钢的力学性能和切削加工性变坏。

1.2.3钢的退火与正火1-1-20201.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础2、等温退火将钢加热到Ac3或Ac1以上2040,保温适当时间后,较快地冷却到珠光体温度区间的某一温度,等温一定时间,使奥氏体转变为珠光体组织,然后空冷至室温的退火工艺。

与完全退火相同,但所用时间比完全退火缩短约1/3,并能得到均匀的组织和性能。

Ac3(Ac1)以上2040。

亚共析、过共析碳钢,合金钢的铸件、锻件等。

1.2.3钢的退火与正火1-1-21211.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础3、球化退火:

使钢中的碳化物球状化而进行的退火工艺。

将将共析钢或过共析钢加热到Ac1以上2030,保温一定时间后,随炉缓慢冷却至600以下,再出炉空冷。

1.2.3钢的退火与正火目的:

使网状Fe3C或片状滲碳体转变为球状滲碳体,降低硬度,便于切削加工,为淬火作好组织准备,减小工件淬火冷却时的变形和开裂。

Ac1以上2030。

共析钢、过共析钢和合金工具钢制造的量具、刃具、模具等,或轴承钢等锻轧后。

对网状Fe3C比较严重的钢,在球化退火前先进行一次正火处理。

1-1-22221.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础4、去应力退火1.2.3钢的退火与正火将钢加热到Ac1以下,保温一定时间,然后随炉换冷至200-300,再出炉空冷的退火工艺。

去除工件由于塑性变形加工、切削加工或焊接造成的内应力及铸件内存在的残余应力,稳定工件尺寸,减少变形。

Ac1以下温度,一般500650。

铸件、锻压件、焊件、切削加工件、热处理件等。

去应力退火因加热温度低于A1,故不发生组织转变,只消除内应力。

1-1-23231.2.4钢的热处理钢的热处理机械设计基础机械设计基础1.2.4钢的热处理钢的热处理机械设计基础机械设计基础5、均匀化退火1.2.3钢的退火与正火将工件加热到高温,并长时间保温,然后缓慢冷却的退火工艺。

减少化学成分偏析和组织不均匀性。

10501150高温。

质量要求高的合金钢铸锭和铸件等。

均匀化退火后,钢件晶粒粗大,应进行完全退火或正火。

1-1-24241.2.4钢的