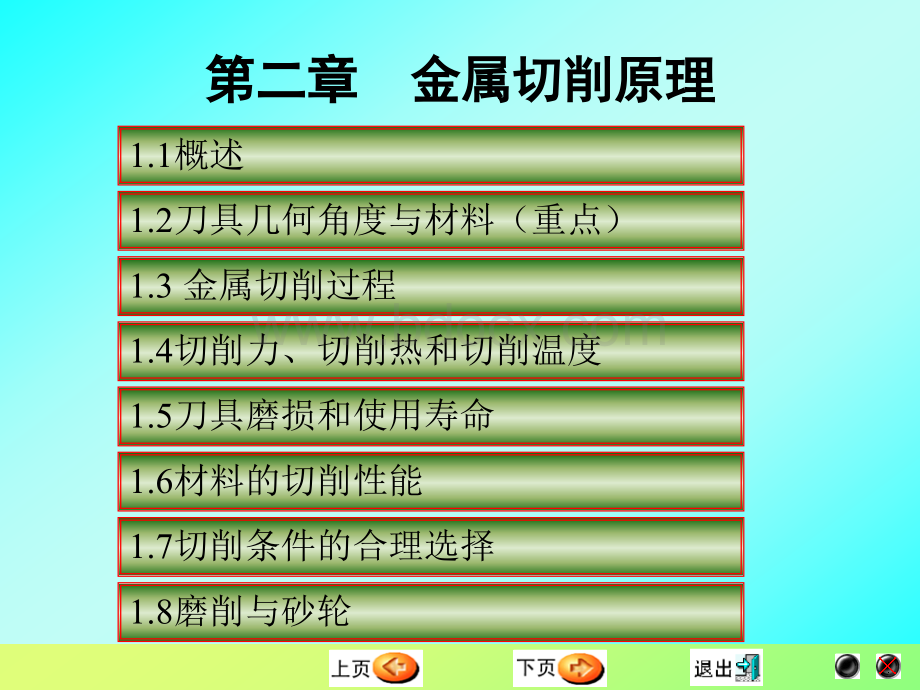

第2章金属切削原理PPT格式课件下载.ppt

《第2章金属切削原理PPT格式课件下载.ppt》由会员分享,可在线阅读,更多相关《第2章金属切削原理PPT格式课件下载.ppt(54页珍藏版)》请在冰豆网上搜索。

假定安装条件:

导杆安装的基准面垂直于主运动方向,导杆的中心线与进给方向垂直,刀尖与工件的中心轴线等高。

刀具标注角度的参考系由下列诸平面构成(Pr,Ps,P0)进给剖面Pf切深剖面Pp车刀标注的角度2.1.42.1.4刀具的工作角度刀具的工作角度1)横车2)纵车3)刀尖的高低4)刀杆是否垂直2.2.1刀具材料应具备的性能

(1)高的硬度和耐磨性

(2)足够的强度和韧性(3)高的耐热性(4)良好的工艺性(5)良好的经济性2.2.2常用的刀具材料目前,生产中所用的刀具材料以高速钢和硬质合金居多。

炭素工具钢(如T10A、T12A)、工具钢(如9SiCr、CrWMn)因耐热性差,仅用于一些手工或切削速度较低的刀具。

2.2.2.1高速钢是一种加入较多的钨、钼、铬、钒等合金元素的高合金工具钢。

有较高的热稳定性,较高的强度、韧性、硬度和耐磨性;

其制造工艺简单,容易磨成锋利的切削刃,可锻造,这对于一些形状复杂的工具,如钻头、成形刀具、拉刀、齿轮刀具等尤为重要,是制造这些刀具的主要材料。

各类高速钢刀具由难熔金属化合物(如WC、TiC)和金属粘结剂(Co)经粉末冶金法制成。

因含有大量熔点高、硬度高、化学稳定性好、热稳定性好的金属碳化物,硬质合金的硬度、耐磨性和耐热性都很高。

硬度可达HRA8993,在8001000C还能承担切削,耐用度较高速钢高几十倍。

当耐用度相同时,切削速度可提高410倍。

2.2.2.2硬质合金各类硬质合金钢刀具

(1)YG(K)类,即WCCo类硬质合金ISO将切削用的硬质合金分为三类:

(2)YT(P)类,即WCTiCCo类硬质合金(3)YW(M)类,即WCTiCTaCCo类硬质合金2.2.3其它刀具材料

(1)涂层刀具它是在韧性较好的硬质合金基体上,或在高速钢刀具基体上,涂抹一薄层耐磨性高的难熔金属化合物而获得的。

常用的涂层材料有TiC、TiN、Al2O3等。

涂层刀具具有较高的抗氧化性能,因而有较高的耐磨性和抗月牙洼磨能力;

有低的摩擦系数,可降低切削时的切削力及切削温度,可提高刀具的耐用度(提高硬质合金耐用度13倍,高速钢刀具耐用度210倍)。

但也存在着锋利性、韧性、抗剥落性、抗崩刃性及成本昂贵之弊。

(2)陶瓷有纯Al2O3陶瓷及Al2O3TiC混合陶瓷两种,以其微粉在高温下烧结而成。

陶瓷刀具有很高的硬度(HRA9195)和耐磨性;

有很高的耐热性,在高温1200以上仍能进行切削;

切削速度比硬质合金高25倍;

有很高的化学稳定性、与金属的亲合力小,抗粘结和抗扩散的能力好。

可用于加工钢、铸铁;

车、铣加工也都适用。

但其脆性大、抗弯强度低、冲击韧性差,易崩刀,使其使用范围受到限制。

但作为连续切削用的刀具材料,还有很大发展前途的。

是目前人工制造出的最硬的物质,硬度高达HV10000,耐磨性好,可用于加工硬质合金、陶瓷、高硅铝合金及耐磨塑料等高硬度、高耐磨的材料,刀具耐用度比硬质合金可提高几倍到几百倍。

其切削刃锋利,能切下极薄的切屑,加工冷硬现象较少;

有较低的摩擦系数,其切屑与刀具不易产生粘结,不产生积屑瘤,很适于精密加工。

但其热稳定性差,切削温度不宜超过700800;

强度低、脆性大、对振动敏感,只宜微量切削;

与铁有极强的化学亲合力,不适于加工黑金属。

目前主要用于磨具和磨料,对有色金属及非金属材料进行高速精细车削及镗孔;

加工铝合金、铜合金时,切削速度可达8003800m/min。

(3)金刚石(4)立方氮化硼由软的立方氮化硼在高温高压下加入催化剂转变而成。

有很高的硬度(HV80009000)及耐磨性;

其比金刚石高得多的热稳定性(1400),可用来加工高温合金;

化学惰性大,与铁族金属直至1300时也不易起化学反应,可用与加工淬硬钢及冷硬铸铁;

有良好的导热性、较低的摩擦系数。

它目前不仅用于磨具,也逐渐用于车、镗、铣、铰。

它有两种类型:

整体聚晶立方氮化硼,能像硬质合金一样焊接,并可多次重磨;

立方氮化硼复合片,即在硬质合金基体上烧结一层厚度为0.5mm的立方氮化硼而成。

2.3金属切削过程2.3.1切削形成过程)2.3.2剪切角2.3.3变形系数和剪应变

(1)变形系数变形系数h是表示切屑的外形尺寸变化大小的一个参数

(2)相对滑移相对滑移是用来量度第1变形区滑移变形的程度。

2.4前刀面上的摩擦)式中Ffi、Fni分别指粘结区内的摩擦力和正压力;

Ari粘结面积;

av粘结区内平均正应力。

2.5积屑瘤的形成与控制主要决定于切削温度。

积屑瘤控制措施2.6影响切削变形的因素11、工件材料:

、工件材料:

工件材料硬度、强度提高,切削变形减少。

22、前角:

、前角:

增大前角,使剪切角增大,变形系数h减小,因此,切削变形减小。

33、切削速度:

、切削速度:

切削速度Vc是通过积屑瘤积屑瘤使剪切角改变和通过切削温度切削温度使摩擦系数变化而影响切削变形的44、进给量:

、进给量:

进给量f增大,使变形系数h减小2.7切削类型带状切屑带状切屑节状切屑节状切屑单元切屑单元切屑崩碎切屑崩碎切屑2.4切削力、切削热和切削温度2.4.1切削力

(1)定义

(2)切削力来源:

1弹性变形的抗力;

2塑性变形的抗力;

3摩擦力(3)切削力和合成与分解(4)影响切削力的因素1、工件材料2、切削用量3、刀具的参数2.4.2切削热与切削温度

(1)切削热它是由切削功转变而来的。

其中包括:

剪切区变形功形成的热QP、切屑与前刀面摩擦功形成的热Qrf、已加工表面与后刀面摩擦功形成的热Qf。

Qp+Qf+QfQch+Qw+Qc+Qf

(2)切削温度尽管切削热是切削温度上升的根源,但直接影响切削过程的却是切削温度,切削温度一般指切削区域的平均温度。

1)最高温度:

前刀面近刀刃处。

2)切削温度的测量方法很多。

自然热电偶法自然热电偶法主要是用于测定切削区域的平均温度。

人工热电偶法人工热电偶法是用于测量刀具、切屑和工件上指定点的温度,用它可求得温度分布场和最高温度的位置。

2.4.4影响切削温度的主要因素根据理论分析和大量的实验研究知,切削温度主要受切削用量、刀具几何参数、工件材料、刀具切削用量、刀具几何参数、工件材料、刀具磨损磨损和切削液切削液的影响,以下对这几个主要因素加以分析。

分析各因素对切削温度的影响,主要应从这些因素对单位时间内产生的热量和传出的热量的影响入手。

如果产生的热量大于传出的热量,则这些因如果产生的热量大于传出的热量,则这些因素将使切削温度增高;

某些因素使传出的热量增素将使切削温度增高;

某些因素使传出的热量增大,则这些因素将使切削温度降低。

大,则这些因素将使切削温度降低。

11)前角)前角切削温度随前角o的增大而降低。

这是因为前角增大时,单位切削力下降,使产生的切削热减少的缘故。

但前角大于15后,对切削温度的影响减小,这是因为楔角变小而使散热体积减小的缘故。

2)主偏角主偏角主偏角kr减小时,使切削宽度bD增大,切削厚度hD减小,因此,切削变形和摩擦增大,切削温度升高。

但当切削宽度bD增大后,散热条件改善,由于散热起主要作用,故随着主偏角kr减少,切削温度下降。

2.5刀具的磨损与刀具耐用度2.5.1刀具磨损的形态:

前刀面磨损;

后刀面磨损;

前、后刀面同时磨损2.5.2刀具磨损的原因切削时刀具的磨损是在高温高压条件下产生的,因此,形成刀具磨损的原因就非常复杂,它涉及到机械、物理、化学和相变等的作用。

主要有一下几种类型:

1)磨粒磨损2)冷焊磨损3)扩散磨损4)氧化磨损5)热电磨损2.5.3刀具磨损过程及磨钝标准

(1)磨损的三阶段:

1.初期磨损阶段2.正常磨损阶段3.急剧磨损阶段

(2)刀具的磨钝标准刀具磨损到一定限度就不能继续使用。

这个磨损限度称为磨钝标准。

规定后刀面上均匀磨损区的高度VB值作为刀具的磨钝标准。

2.5.4刀具的耐用度(刀具寿命)一把新刀(或重新刃磨过刀具)从开始切削至磨损量达到磨钝标准为止所经历实际切削时间称为刀具的耐用度,用T分钟表示又称为刀具寿命。

刀具的破刀具的破损刀具破损和刀具磨损一样,也是刀具失效的一种形式刀具在一定的切削条件下使用时,如果它经受不住强大的应力(切削力或热应力),就可能发生突然损坏,使刀具提前失去切削能力,这种情况就称为刀具破损刀具破损。

1)崩刃2)碎断3)剥落4)裂纹破损2.6材料的切削加工性工件材料的切削加工性:

是指工件材料被切削成合格零件的难易程度。

其研究的目的是为了寻找改善材料切削加工性的途径。

2.6.1评定工件材料的切削加工性的主要指标1)刀具耐用度指标;

2)切削力、切削温度指标;

3)加工表面质量指标;

4)断屑的难易指标2.6.2影响切削加工性的因素材料加工的难易程度主要决定于

(1)材料的物理、力学和机械性能主要包括材料的硬度HB、抗拉强度b、延伸率、冲击值k和导热系数k,

(2)金属材料的化学成分(3)热处理状态和金相组织2.7切削参数的合理选择

(1)刀具的几何参数的选择1)前角选择2)后角选择

(2)切削用量的选择原则(3)切削液的选择1)切削液的作用2.8磨削与砂轮2.8.1磨削过程1)滑擦阶段2)耕犁阶段3)形成切屑2.8.2砂轮特性与选择1)砂轮的特性主要由磨料,粒度,结合剂,硬度,组织,几形状尺寸等因素决定。

2)选择的原则:

软硬、粗细