某市铸造厂清洁生产审核报告(下).doc

《某市铸造厂清洁生产审核报告(下).doc》由会员分享,可在线阅读,更多相关《某市铸造厂清洁生产审核报告(下).doc(17页珍藏版)》请在冰豆网上搜索。

XXXXXX清洁生产审核

第四章方案的产生和筛选

4.1方案的产生

XXXXXXXX的清洁生产方案主要来源有以下几个方面:

一是咨询公司向有关部门发出部门调查要求,有关部门发动员工协助工艺技术人员及审核工作小组到生产一线,按照工艺流程的顺序,根据平时掌握的情况,及现场调查中发现的问题,寻找清洁生产的机会,制定清洁生产方案。

二是通过清洁生产的宣传发动,员工在提高清洁生产意识后主动提出合理化建议。

然后,部门集中至公司审核小组,审核小组经过认真研究、筛选、分类汇总后报领导确定。

三是邀请行业专家和审核专家对公司的工艺技术、过程控制、能源利用现状的合理性进行全面诊断,找出清洁生产机会,提出清洁生产方案。

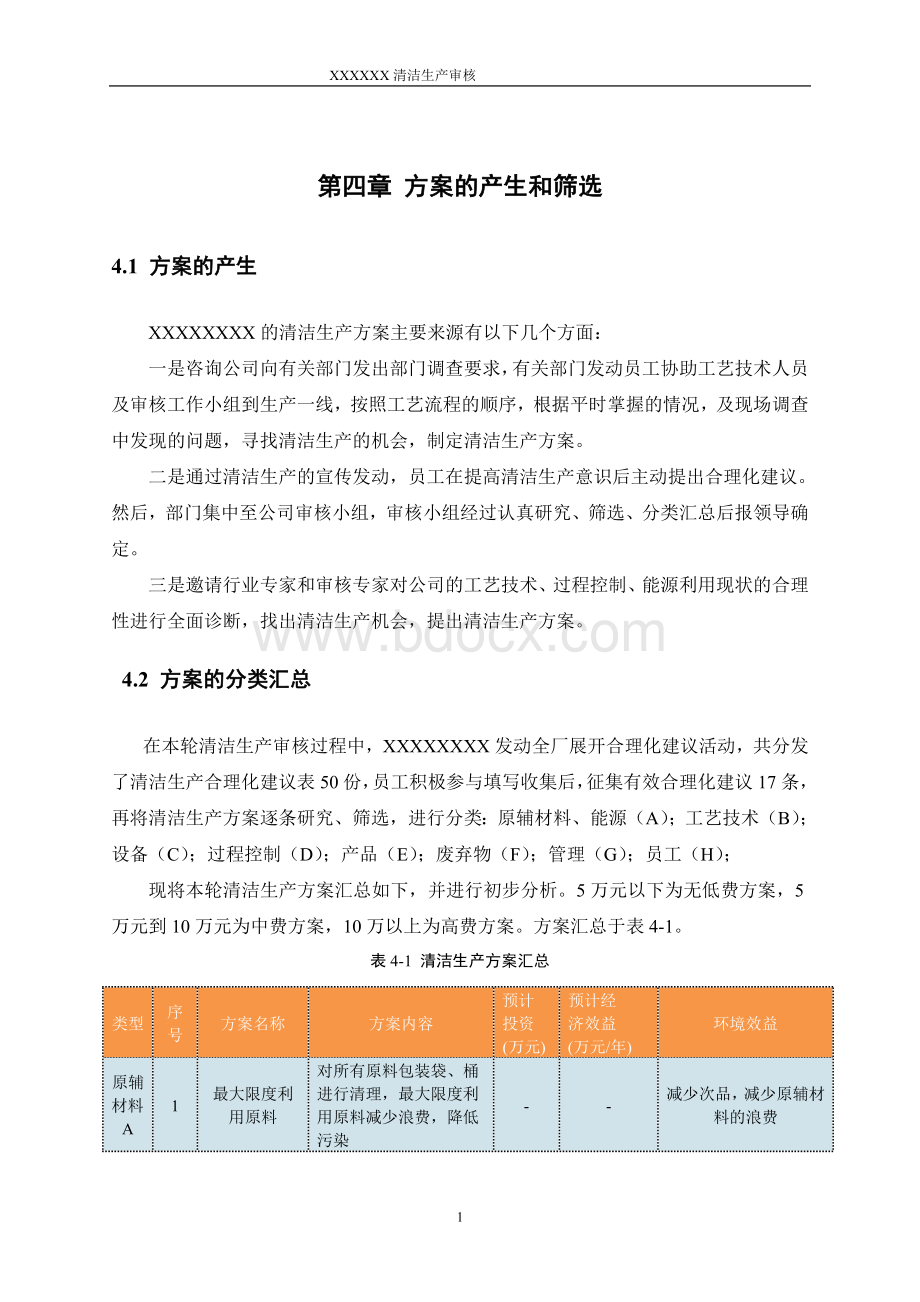

4.2方案的分类汇总

在本轮清洁生产审核过程中,XXXXXXXX发动全厂展开合理化建议活动,共分发了清洁生产合理化建议表50份,员工积极参与填写收集后,征集有效合理化建议17条,再将清洁生产方案逐条研究、筛选,进行分类:

原辅材料、能源(A);工艺技术(B);设备(C);过程控制(D);产品(E);废弃物(F);管理(G);员工(H);

现将本轮清洁生产方案汇总如下,并进行初步分析。

5万元以下为无低费方案,5万元到10万元为中费方案,10万以上为高费方案。

方案汇总于表4-1。

表4-1清洁生产方案汇总

类型

序号

方案名称

方案内容

预计

投资

(万元)

预计经

济效益

(万元/年)

环境效益

原辅材料A

1

最大限度利用原料

对所有原料包装袋、桶进行清理,最大限度利用原料减少浪费,降低污染

-

-

减少次品,减少原辅材料的浪费

原辅材料A

2

选购优质原料

采购的原材料每天进行检查、分析,确保原材料的质量

-

-

保证原材料质量合格,减少废次品产生

3

原辅材料有序堆放

对原料的有序堆放和管理,提高生产效率,美化车间环境

-

-

降低劳动强度

工艺B

1

热处理回火工艺改进

设备C

1

车间绿色照明改造

2

清理车间喷粉线电改气

之前采用电阻丝加热,只能夜间利用谷电赶工。

每班开工前需要升温2小时。

改造天然气后,可以安排连续性生产,减少升温时间的能耗损失。

3

空压机节电改造

过程控制D

1

合理安排生产计划避免设备频繁起动

合理安排生产计划,尽量保证设备稳定运行,避免设备频繁起动,降低电耗

-

-

减少电力的消耗

2

3

冷却补水控制系统改进

原冷却循环系统添加水仅为手工,由于员工操作意识问题,导致添加过量或不足,造成生产系统不稳定。

现用购置球阀,对水位进行自动控制,防止用水浪费,使生产系统稳定。

0.6

-

预计可节约用水500吨

废弃物F

1

2

管理G

1

严格控制空调温度

严格控制空调温度夏季不低于26℃,冬季不高于20℃,保证生产及办公需要。

同时,对空调启用时间进行控制,允许夏季超过30℃,冬季低于2℃。

-

-

避免浪费,降低电耗

2

收集合理化建议表

发放收集员工的合理化建议,采纳其中可行的进行改进。

-

-

发现并且解决企业各方面存在的问题

3

设立巡检员定期检查管道漏损

设立巡检员,定期检查管道漏损,发现问题及时处理。

-

-

定期检查,减少厂区自来水漏损约2000吨。

4

员工H

1

加强对车间、员工的经济责任制考核

对于能源、原辅料的消耗、废品率等指标公司对车间考核、车间对员工进行绩效考核,将公司效益与员工收入挂钩,提高员工主观能动性,提高产品产量及品质,降低消耗。

-

-

降低原辅材料损耗

2

员工间加强交接班信息交流

员工之间加强日常交接班的信息交流,保证及时发现问题解决问题。

-

-

提高工作效率,降低能耗

3

加强员工节能意识培训

通过案例和宣导,加强员工节能意识。

让员工在日常行为中注意环保节能。

4.3方案的筛选

方案的筛选是抓好清洁生产审核的重要环节。

企业工作小组确定方案实施原则:

(1)投入后效果好;

(2)工期、技术允许;(3)资金上企业尽量予以解决。

为此,审核小组在方案筛选上,杜绝随意性,条条调研,逐项科学论证,每项都经过审核小组讨论后再交领导小组拍板。

始终坚持三个原则:

先从管理上着手坚持由易到难、在技术改造上一定要成熟可靠效果好、在资金投入上只要产出/投入比高见效快就尽量落实资金投入。

本轮清洁生产审核产生的清洁生产方案汇总情况见表4-2。

表4-2方案筛选汇总表

方案类型

选定方案

未选取方案

计划实施方案

无/低费方案

A1、A2、A3、B1、C1、C2、D1、D2、D3、G1、G2、G3、G4、H1、H2

-

-

中/高费方案

F1、F2

-

-

4.4完善和实施无/低费方案

为了贯彻清洁生产审核边审核边实施的原则,必须组织人力、物力进行实施,以扩大清洁生产的成果。

XXXXXXXX在审核过程中也实施了部分清洁生产无低费方案,下面是两个较典型的例子。

B1.热处理回火工艺改进

1.方案内容

原热处理正火后回到室温,再进炉回火,现正火后,降至350℃,直接近炉回火,节约用气,用电。

2.方案主要设备及预计投资

无费方案。

3.方案预计效果

预计年可节约天然气4万标立方,合12.96万元。

C1.车间绿色照明改造

1.方案内容

原企业部分工段中采用3盏20w节能灯集中照明,满足生产现场照明需要的同时,减少1盏节能灯,降低电耗。

2.方案主要设备及预计投资

无费方案

3.方案预计效果

原集中照明需要设备功率60w,现照明仅需40w,更换186盏节能灯,按企业生产时间2112小时计算,共节约电能0.78万度。

4

无锡市铸造厂有限公司清洁生产审核报告

第五章可行性分析

5.1中/高费方案可行性分析

通过方案的分析比较,选择技术上可行,又具有经济和环境效益的方案供XXXXXXXX领导者进行科学决策,以得到节能降耗、预防污染的最终实施方案。

分析结果见表5-1。

编号

方案名称

技术可行性

经济可行性

环境可行性

先进性

成熟性

可靠性

操作性

安全性

维护性

总

投

资

年效益

资金来源

投资

回报

排放量

可降解

二次污染

污染转移

循环经济

F1

铸铁砂再生系统技术改造

√

√

√

√

√

〇

√

√

〇

〇

√

-

-

-

√

F2

铸件自加工铁屑回收回用

√

√

√

√

√

√

√

√

〇

〇

-

-

-

-

√

表5-1中/高费方案可行性分析

注:

用“√”表示好、“〇”表示一般、“×”表示差、“-”表示无影响。

5.2中/高费方案可行性论证

将推荐出来的2个中/高费方案通过调查、研究,详细论证方案实施的可行性,确保投入的资金能够得到较好的效果。

5.2.1铸铁砂再生系统技术改造项目(F1号方案)

(1)技术评估:

本公司在2007年“退城进园”建设新厂区时,已对原有的铸铁砂处理系统进行了技术改造,将原来铸铁用砂的再生回用率由20%提高到85%,大幅度减少了废砂量。

但随着国际、国内对环境要求、节能减排降耗要求的不断提高,公司必须紧跟形势的发展,主动配合政府做好节能减排、降耗工作,在企业生产过程中最大限度地降低固废量,既能有利于环境保护又有利于企业节约生产成本。

鉴于目前的砂再生系统的技术水平,铸铁用砂还有15%作为固废处理掉,但这15%中只有少部分的是小于150目的细粉,大部分大于150目的颗粒砂还可以再利用。

如果能将这150目以上的砂能从其中分离出来,那就可以再利用而大大降低废砂的排放量,从而做到节能减排降耗。

通过对铸造同行的调查,目前已有新的砂再生设备能将这15%中的大于150目的砂从中分离出来。

使砂再回用率从85%提高到95%。

为此必须对铸铁现有砂再生系统进行技术改造,增加再生设备,来提高回用率。

通过技术改造后要达到的目标:

从现有的砂再生回用率从85%提高到95%。

在现有铸铁砂再生系统的基础上,再增加一级再生系统,将原有再生系统中分离出来的15%的废砂再进行再生,将其中大部分150目以上的砂分离出来回用。

再生系统原理为:

原再生系统分离出来的15%的废砂通过斗式提升机进入过渡砂斗储存,再进入分离器中进行分选,先用振动筛进行一次分选出较粗的砂粒,再用沸腾装置进行二次分选,在此过程中粉尘通过除尘器除尘后作为固废处理掉,大部分分选出来的150目以上的砂粒就进入再生砂斗,进入再生砂斗的再生砂通过发送器发送到混砂机进行混砂使用。

因此,在技术上可行。

(2)经济评估

1)、设备投资:

总金额125万元。

主要设备为:

砂斗、电控系统、斗式提升机、分离器、除尘器、发送器、钢结构七大部分。

2)、设备基础等配套的土建投资金额的10万元。

3)、项目投资总金额:

约135万元。

在评估经济可行性时,选择了以下指标:

1)总投资费用(I)=总投资-补贴

2)净现金流量(F)=销售收入-经营成本-各类税+年折旧费=年净利润+年折旧费

3)投资偿还期(N)N=I/F(年)

4)净现值(NPV)

NPV=

5)净现值率(NPVR)

6)内部收益率(IRR)

式中:

i1─当净现值NPV1为接近零的正值时的贴现率

i2─当净现值NPV2为接近于零的正值时的贴现率

评估标准:

以净现值≥0,净现值率或内部收益率最高为最佳可行。

式中贴现率按照10%,折旧按10年计算。

各项经济评估指标计算见表5-3。

根据项目经济可行性判定原则:

NPV>0,项目方案可以接受,且经济上完全可行。

(3)环境评估

通过技术改造后,使铸铁用砂再生回用率由原来的85%提高到95%,即提高10%的回用量。

按年产8000吨铸铁件计算,原来每年要消耗新砂800吨,现在回收率提高了10%(15%﹣5%),则可少消耗新砂800×(10%÷15%)=533.3吨砂。

即每年节约533.3吨砂,按每吨660元计算,则节约533.3×660=35.1978万元。

按投资135万元计算,则投资回收期为135÷35.1978≈4年。

另外,由于减少了533.3吨固废的排放量,将产生巨大的社会效益,所以在环境方面是可行的。

5.2.2铸件自加工,铁屑回收回用(F2方案)

(1)技术评估

我公司主要生产铸件,过去由于我公司不具备加工条件,所以铸件的粗加工只能委托外单位加工。

每年委托外单位加工铸件3000吨左右,加工后的铁屑由加工单位处理,加工费用年均300万元左右。

过去,我公司铸件在外协单位加工时,将各种牌号铁屑混和,使我公司无法再回用铁屑及回收铁屑内合金,造成再生资源(铁屑)浪费。

本公司添置车床后,铸件可由我公司自己加工,在加工时,将各种牌号铁屑分类堆放,在生产时按各类铸件牌号的要求分类回用。

且使铁屑内的合金也充分得到回收。

该项目上马后,对环保、再生资源有极大的益处,该二台车床全部采用数控技术,在国内处于领先水平,因而技术上是可行的。

(2)经济评估

项目计划投资共550万元,具体构成如下:

1、大型数控落地镗铣床一台:

265万元

2、大型数控立车一台:

160万元

3、20T起重机一台:

约16万元

4、葫芦行车改造:

约6万元

5、设备基础:

约80万元

6、不可预见费(含利息):

约23万元

本次项目投资构成:

1、设备投资447万元(含运输费、调试费等)

2、设备基础80万元

3、不可预见费23万元(含利息)

根据项目经济可行性判定原