沮漳河特大桥99#水中墩钢板桩围堰施工关键技术研究与实践文档格式.doc

《沮漳河特大桥99#水中墩钢板桩围堰施工关键技术研究与实践文档格式.doc》由会员分享,可在线阅读,更多相关《沮漳河特大桥99#水中墩钢板桩围堰施工关键技术研究与实践文档格式.doc(7页珍藏版)》请在冰豆网上搜索。

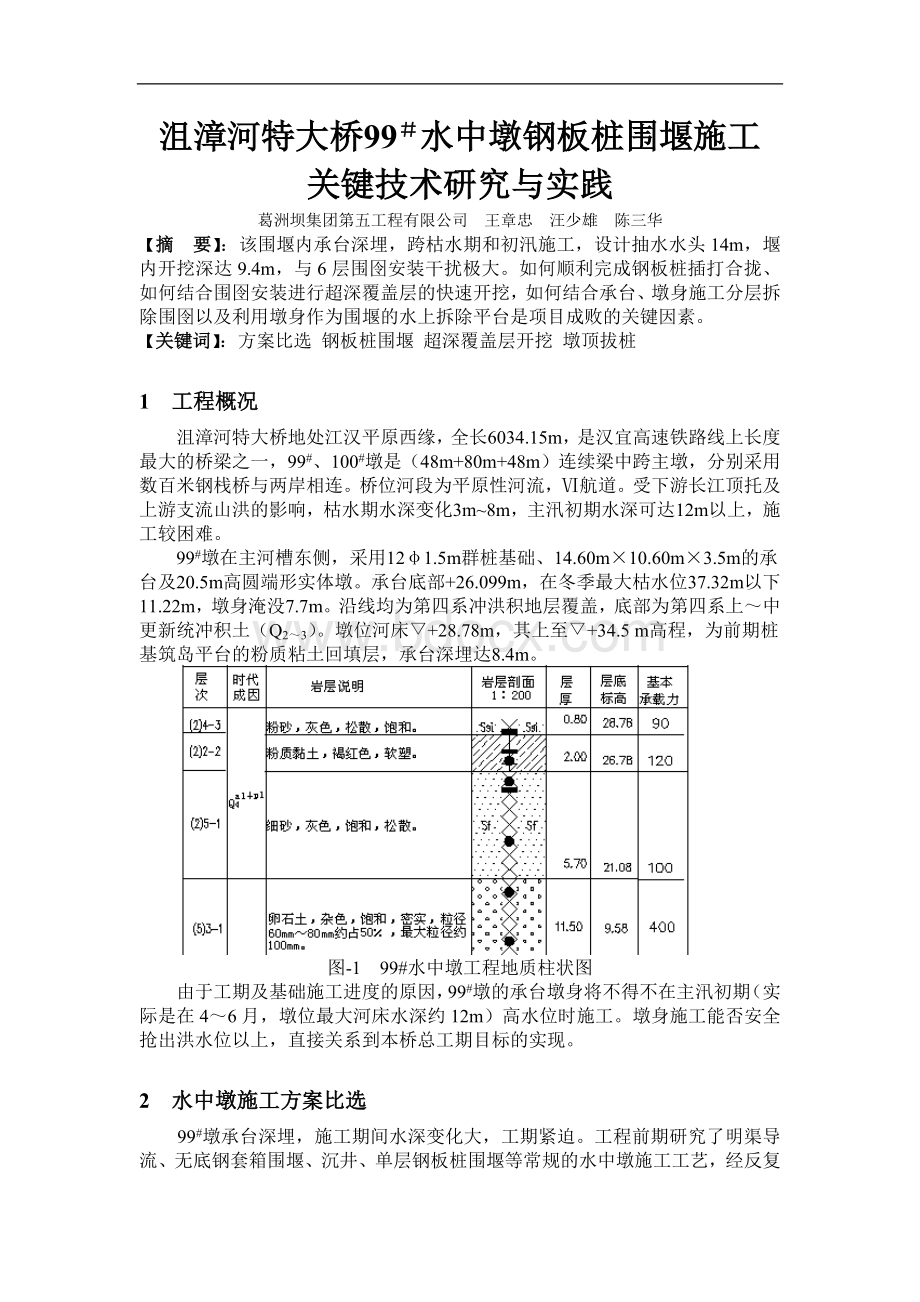

由于工期及基础施工进度的原因,99#墩的承台墩身将不得不在主汛初期(实际是在4~6月,墩位最大河床水深约12m)高水位时施工。

墩身施工能否安全抢出洪水位以上,直接关系到本桥总工期目标的实现。

2水中墩施工方案比选

99#墩承台深埋,施工期间水深变化大,工期紧迫。

工程前期研究了明渠导流、无底钢套箱围堰、沉井、单层钢板桩围堰等常规的水中墩施工工艺,经反复比选后认为:

明渠开挖、恢复量太大,且两岸钢栈桥各单跨跨度仅9m~12m,无法保证过流,加上93#~98#各墩承台浅埋,抗冲防护量大;

无底钢套箱一般也适宜水深10m以下砂卵石及砂层河床,符合本墩地质情况,工艺成熟,但施工内容多,周期太长,且钢围堰在墩身浇筑完后需进行水下切割,成本高;

沉井方案工期长、成本高;

采用钢板桩围堰具有插打快、成本低、工艺相对简单等诸多优势,但缺点是入土较深、需要做好水下堵漏、须在汛期拔出,若租用浮吊,受航道和水位影响太大,需要认真研究拔出方案。

经过多次方案讨论,决定采用单层超长钢板桩围堰施工工艺,先桩后围堰方案施工,即抢抓冬期低水位筑岛至34.5m,宝峨BG25旋挖钻机成桩,再施打钢板桩围堰,在围堰保护下分2层完成承台及首节10m墩身施工,6月份搭设墩顶钢平台,吊车上墩顶拔出钢板桩。

总工期3个月。

399#水中墩钢板桩围堰设计施工

3.1设计概述

通过综合相关水文资料和实地调查,拟定6月中旬最高施工水位▽+38.80m,洪水水头13.9m。

该围堰水头高、入土深,选用SKAP-Ⅳ型拉森桩(日标),截面刚度大,小锁口,止水能力强。

设计桩长21m。

(实际施工中,底部卵石土地层浅于地勘报告,核算后减小了嵌固深度,采用18m桩长,桩底高程▽+21.6m)

采用16.8m×

13.6m矩形围堰,因上游侧距钢栈桥仅1.5m,扣除振动锤作业空间后板桩距承台边沿0.7m,其余三边各留1.5m的作业空间。

共设6层围囹,底层位于承台内,顶层距围堰顶1.6m,层间间距2m。

第一~三层围囹为角隅支撑型,第四~六层为格构式(井字形)。

围囹分别采用HN588×

300、HN700×

300型钢,斜撑和内撑采用φ426mm~φ800mm螺旋焊接钢管。

图2:

钢板桩围堰立面结构示意图。

图3钢板桩围堰平面结构示意图

3.2围堰计算概述

(1)、板桩嵌固点计算:

=1.93m(见港口工程桩基规范附录C)嵌固深度:

()取=4.5m

(2)主动土压力及静水压力计算,考虑水位为▽+38.80m,土层顶标高▽+34.50m,土层参数取加权平均后(水位以下):

=409kpa

(3)、被动土压力计算考虑围堰内水位为▽+25.10m,土层顶标高▽+25.10m,土层参数取加权平均后(水位以下):

=294kpa

(4)工况设定

工况一:

抽水至▽+37.00m标高位置,第二层围囹未安装;

工况二:

抽水至▽+34.00m标高位置,第三层围囹未安装;

工况三:

吸泥至▽+31.50m标高位置,第四层围囹未安装;

工况四:

吸泥至▽+29.00m标高位置,第五层围囹未安装;

工况五:

吸泥至▽+27.00m标高位置,第六层围囹未安装;

工况六:

吸泥至▽+25.10m标高位置,所有围囹安装完成;

(5)、钢板桩、内支撑设计及受力验算:

a、边界条件:

钢板桩在嵌固点固接,围囹支撑处铰接。

计算考虑1m长度的钢板桩。

依照《公路桥涵钢结构及木结构设计规范》,临时工程Q235-B钢材的容许应力:

弯应力、综合应力剪应力。

计算结果如下:

工况

支座反力

(kN)

最大位移

(mm)

钢板桩应力

(MPa)

1

36kN

11

52

2

98kN

4

36

3

184kN

48

360kN

9

100

5

563kN

8

118

6

761kN

152

b、示例一:

第四、五层围囹结构验算

用ANSYS软件建立计算模型,分析后发现,在工况五时,围囹从上至下的第四、五层结构应力最大,围囹的最大荷载为563kN/m。

图-4第四、五层结构计算模型及应力计算结果

c、示例二:

第五层围囹φ630mm×

δ8mm支撑稳定性验算

最大轴应力150MPa,最大弯应力3MPa。

最大轴力N=2349kN

计算长度lo=μl=4m,,属于b类截面;

查表得:

φ=0.973,=158MPa≤[δ]=188MPa,稳定性满足设计要求。

γx——截面塑性发展系数,取1.0;

N’EX——欧拉临界力

βmx——等效弯矩系数,取1.0

d、抗浮及围堰坑底涌砂等检算略。

3.3总体施工流程

因内撑多达6层,围囹安拆、堰内开挖和墩台分层的交错施工,是本围堰工况设计的首要问题。

总体施工流程(钻孔桩、围堰、承台、墩柱)如下:

施工准备→水中筑岛→桩位放样→旋挖钻就位→钢护筒埋设→钻孔完成→下钢筋笼→灌筑→围堰施工准备→测量定位→导向框施工(钢板桩内支撑1)→打钢板桩→钢板桩内支撑2→水下开挖→浇筑水下封底混凝土→逐层抽水、焊接第三~六层内撑→清基堵漏→破桩桩检→浇筑第一层承台砼2m→第一次回填(中粗砂),拆除第六层内撑→浇筑第二层承台砼1.5m→第二次回填,拆除第五层内撑,安装连续梁临时墩→浇筑第一段10m墩身砼→第三次回填,拆除第四层内撑→浇筑第二段10.5m墩身砼→焊接临时墩附墙支撑→浇筑临时墩砼(按水下砼工艺)→逐层充水、拆除第一~三层内撑→拔桩、撤场。

3.4单层超深钢板桩打入施工要点

采用履-50吊车、DZ90振动锤、配250kW发电机。

3.4.1定位桩及内外导向框

φ630×

8mm定位桩8根,内侧4根均打入封底混凝土以下,作为围堰抽水时的抗浮连通管。

上层内导向框利用第一层围囹,下层内外导向框设置在定位桩露出水(地)面50cm处,架设在定位桩的钢牛腿上。

实际施工时,两层导向框间距加大至4m,有效地保证了超深板桩的入土顺直度。

3.4.2插打与合拢施工

⑴钢板桩打入总体施工流程

打桩前先在上下导向框上均分钢板并划线定位。

从河西(宜昌)侧围堰中心开始插打,在河下游(短边)合拢。

首桩以导梁为定位,反复校正打设位置和方向,以起到样板的作用。

每进尺3m测量校正1次,确保垂直度。

首桩插打到设计标高后,即用加劲板与导梁焊接牢固。

图5钢板桩插打及合拢总体施工流程示意图

逐片起吊各片钢板桩,人工扶持插入前一片钢板桩锁口,然后用振动锤振动贴紧导梁下沉。

插打一片或几片后,将已插好的钢板桩点焊固定于导梁上。

整个施工过程中,要用锤球始终控制每片桩的垂直度,发现倾斜,及时调整。

调整工具有千斤顶、木楔、导链等。

插打过程中,须遵守“插桩正直,分散即纠,调整合拢”的施工要点。

合龙段,到剩下最后一部分时,先插后打,若合拢有误,用倒链或滑车组对拉合拢,对拉时不要过猛,以防止合拢段缝隙过大。

合拢后,再逐根打到设计深度。

钢板桩合龙通过精确计算,确定龙口位置,可采用配桩法合龙。

配置相应规格的异形钢板桩,现场实测异形钢板桩的角度和尺寸,根据实际切割焊接异形钢板桩,以确保整个围堰的密封性。

本项目插打校正准确,未使用异型合拢桩。

⑶其他

①尽可能的使桩保持竖直,严防超深状态下,锁扣撕裂,确保锁口能顺利咬合,提高止水能力。

②板桩沉至设计高度前40cm时,停止振动,振动锤会因惯性继续转动一定时间,打桩至设计高度。

③在打完钢板桩后,开始进行钢板桩围堰内的止水处理。

④钢板桩打入之前需在锁口内涂以黄油、锯末等混合物。

当锁口不紧密漏水时,用棉絮等在内侧嵌塞,外侧包裹一层防水彩条布,起到防水和减小水压力的双重效果。

②钢板桩施打过程中应设置观测点和仪器跟踪,避免围堰偏位,尤其超深板桩的偏位累积很难校正。

施工中曾有多片拔出重打。

499#水中墩超深覆盖层开挖与封底混凝土施工

4.1堰内开挖施工

覆盖层以粉质粘土、砂层为主,挖深达9.4m。

原设计为水下开挖,成本偏高,效果较差。

河道中的钢板桩整体性较好,若做好预案,即使发生管涌型渗透破坏,也不会对结构造成不利影响,遂按水位变动,灵活采用干处和水下开挖相结合的方案。

第一阶段:

第1~3层围囹采用角撑式布置,可采用小反铲明挖,开元KY60-7型配自制2m3吊土斗两个,50t履带吊及1台16t汽车吊出土。

因卸土较快,台班开挖能力150m3,总开挖方量1200m3,有效作业时间约70h。

第二阶段:

第4~6层围囹采用格构式,空间狭窄,且部分桩头超高达3m,反铲开挖困难。

因此改用采用射水吸泥,总挖深4.1m。

2台水泵高压射水,2台100m3/h泥浆泵吸泥。

参考有关文献及以往施工经验,类似开挖时平均排浆浓度约15%~20%,本项目按最低值15%预计,则每小时有效开挖能力约30m3,总开挖方量936m3,理论有效作业时间32h。

施工中试验了增设泥浆罩的措施,进一步提高了吸浆浓度。

当吸泥过低出现涌砂迹象时,立即停止围堰内干施工吸泥,并向围堰内补水至适当高度,再进行水下射水吸泥,最后吸泥到设计标高▽-24.9m。

开挖后即派专人探测基底高程,做好各处的测深记录,用碎石补填整平到设计标高。

该方案有效开挖时间102小时(4.5天),3~6层围囹安装时间各约12h,合计约6.5天。

顺利实现了工期要求。

4.2抽水堵漏与围囹安装的结合施工

⑴止水堵漏

抽水时同时在外侧水中漏缝处撒大量木屑或谷糠和炉渣的混合物,由水夹带至漏水处自行堵塞,在桩脚漏水处,采用了局部砼封底措施。

漏水严重堵漏困难时,在钢板桩外侧补打木桩围堰,木桩围堰内侧铺设彩条布,在彩条布与钢板桩围堰间填筑粘土进行封堵。

⑵围囹内撑

开挖时尽量保持泥面均匀下降。

挖到每层支撑面以下lm后,及时安装围囹和内撑,以确保围堰及人员设备安全。

各层围囹在堰内接长拼成整根围囹,以∠125×

125×

10角钢短牛腿作为临时支撑,待各层安装并连接就位后,再与钢板桩焊接牢固。

4.3封底混凝土浇注

若采用水下混凝土封底,需制作大型钢平台,投入大量导管。

因开挖完成后河道水位降至33m左右,机遇难得,迅速抽干围堰,改用干处浇筑封底混凝土的方案。

浇筑前对板桩内壁及桩基泥皮快速清理,并用高压水冲洗干净。

采用C30混凝土,厚度1.0m,浇筑时底部出现2处较明显管涌,在加强排水和采取掺配速凝剂的混凝土压制后,加快天泵入仓速度。

顺利完成了封底混凝土浇筑。

钢板桩支护止水完成后,利用四角预留的集水坑