桥台回填技术交底Word文档下载推荐.doc

《桥台回填技术交底Word文档下载推荐.doc》由会员分享,可在线阅读,更多相关《桥台回填技术交底Word文档下载推荐.doc(11页珍藏版)》请在冰豆网上搜索。

由测量队放线给出路基的填筑高程点、底基层的填筑高程点、基层填筑高程点等;

NS匝道、SS匝道、Z匝道均为填方路基,分层厚度为20cm,可在台后用红笔划出刻度线以利于控制摊铺厚度。

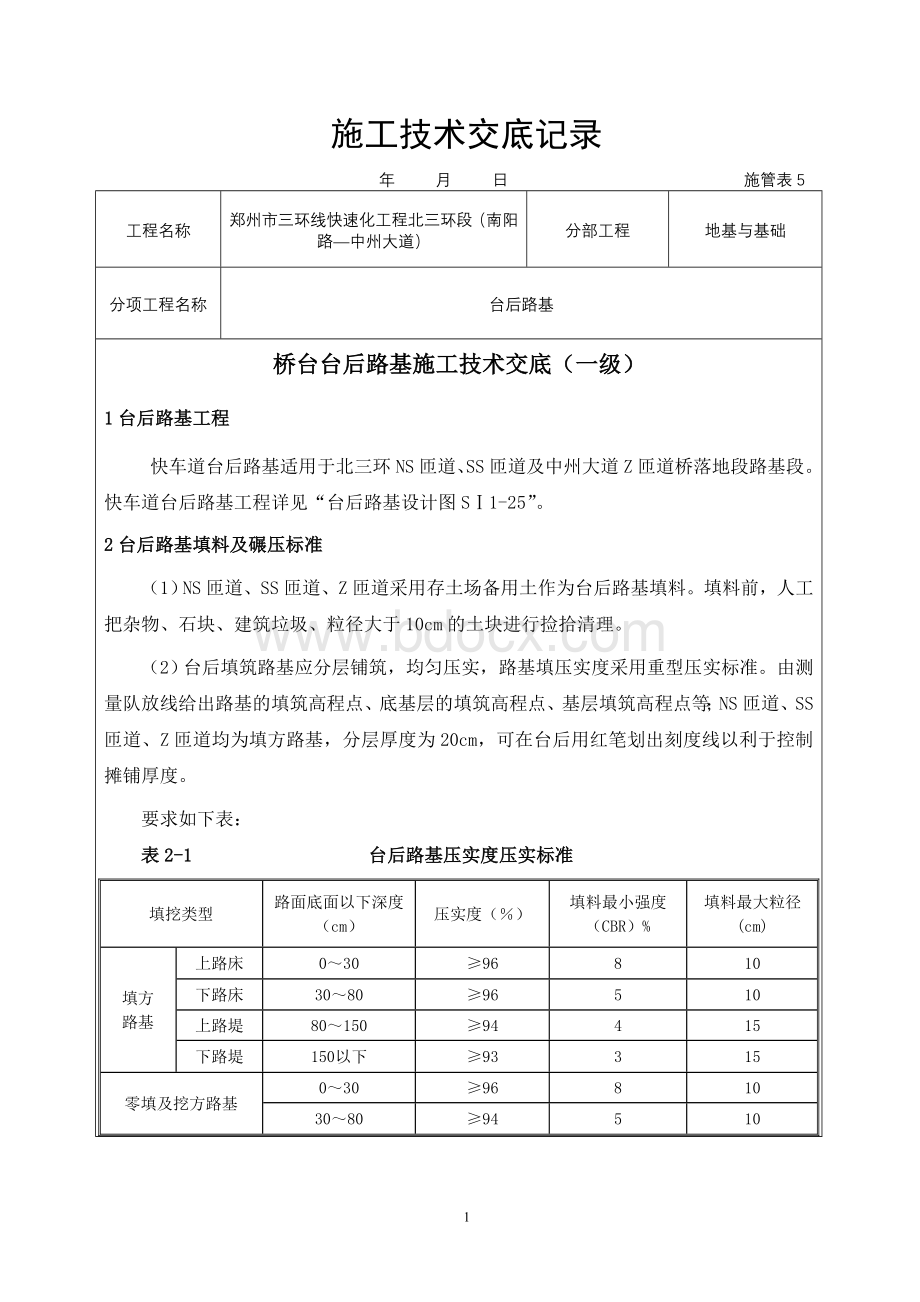

要求如下表:

表2-1台后路基压实度压实标准

填挖类型

路面底面以下深度(cm)

压实度(%)

填料最小强度(CBR)%

填料最大粒径

(cm)

填方

路基

上路床

0~30

≥96

8

10

下路床

30~80

5

上路堤

80~150

≥94

4

15

下路堤

150以下

≥93

3

零填及挖方路基

3.施工前准备

台后回填填方段,应清除地表以上杂物、树根、草皮或腐植土30cm方可进行填筑,表层清理采用装载机进行集土,然后将集料装进渣土专用运输车运到弃土场进行堆弃。

场地清理后,先在挡土墙基础基底摊铺50cm用人工配合ZL50型装载机进行整平,12T振动压路机压实,将地基表面碾压密实,压实度(重型)不小于90%,再进行路基施工。

4台后路基施工工艺及流程

台后路基土方施工采用机械化作业,形成挖、装、运、摊铺、碾压、检测一条龙施工作业线。

台后路基防护与排水根据路基土方施工顺序尽早及时安排,同时做好排水管道,并与桥涵等排水设施连通。

路基填筑采用装载机粗平、精平,振动压路机碾压。

为确保台后路基的平整和坚实,在基底基础清表30㎝后,用自行式振动平碾碾压4遍,经取样检测压实度不小于0.94,在其上铺土厚20㎝~30cm找平,用自行式振动平碾静压两遍,然后分别分段振压4遍、6遍、8遍,测量填土不再下沉,取样检测压实度是否大于0.96,检测压实度结果大于0.96的以后碾压按此碾压遍数进行碾压。

5.施工方法

(1)台后路基基底表土清理

碾压范围内的表层土、耕植土、树根、杂草、砖瓦建筑物等全部清理干净,直至全部基底为新鲜的土层。

清基采用装载机进行集土,然后将集料装进渣土专用运输车运到弃土场进行堆弃。

(2)基底验收

基底清理完成后,报请监理工程师进行验收,以检查清基是否彻底,如不合格必须继续清理,直至达到施工规范要求。

基底验收合格后,采用振动碾进行碾压,使基底压实度达到设计要求。

基底验收后,如果有不平整的现象,先把低洼地方进行分层碾压填筑,使整个基础面平整,然后再全面铺土碾压。

(3)填筑土料

填筑前对料源进行调查含水率,如果含水量过大,土料摊铺后应进行翻晒,如果含水量偏小,土料摊铺后采用洒水车按照计算的水量进行洒水,然后进行虚土搅拌,使土料的含水量控制在最优含水的-2~+3%范围内。

(4)土料摊铺

台后路基填筑用土自存土场倒运,填筑料在存土场采用ZL50装载机装车,采用渣土运输车将填料运至路基指定位置,现场用装载机进行摊铺整平。

土料摊铺厚度按20cm进行控制,在摊铺平整时,人工用尼龙绳拉出纵横坡,做到填层面在纵向和横向平顺均匀,保证碾压效果。

土料摊铺后人工把土里的垃圾、石块、建筑材料等捡拾清理。

台后路基素土填筑和台后中粗砂同时填筑,填筑前画出中粗砂填筑范围,然后再摊铺土料。

(5)碾压

碾压前对填筑层的分层厚度、平整程度和填土的含水量进行检验,确认符合要求后才能进行碾压。

土质湿软地段的路基压实度达不到规定时,应采用晾晒、换土、石灰处理等措施;

对于层厚、平整度不符合要求的,应重新平整。

采用12T振动压路机进行碾压。

碾压时,压路机的碾压行驶速度开始用慢速,由两边向中间,纵向进退式进行。

纵向轮迹重叠0.4~0.5m,横向接头重叠1.0~1.5m,两相邻填筑区段重叠不小于2.0m,碾压遍数按碾压试验确定的参数执行。

距离挡土墙0.5m范围内采用人工夯实机进行夯实。

(6)8%石灰土上路床

(a)层数确定:

石灰土厚度30cm,分两层施工,每层厚度为15cm。

(b)运土整平:

利用卡车将土(含水量20-25%)运至路基上,用装载机推平,再人工用尼龙绳拉出纵横坡,按坡度整平至松铺厚度。

再用带旋转犁的中拖将土块翻耕打碎(≤10cm),并加以整平,注意留出横坡。

(c)放石灰:

按照计算,用石灰定出方格网,并按要求将石灰堆于方格中(布放石灰人员应穿长裤,长袖工作服,带口罩工作等,布放人员后退撒灰)。

(d)拌和:

用中拖旋耕犁由边至中翻拌约4—5遍,翻拌时要反复观察翻拌深度,不能有夹层或翻拌太深,直至石灰土色泽均匀,无夹生,再用人工放线整平,同时检查其标高应达要求。

(e)压实:

用压路机压实,先静后振,静压实30-40m/min,振压时60-80m/min,直至碾压时无明显轮迹印(≤5mm)。

施工时应遵守“宁高勿低、宁铲勿补”的原则。

石灰土做好后其弯沉值、压实度等应满足要求。

做上层石灰土时,同样按上述方法进行,但应注意路床标高,防止薄层加铺,产生“脱壳”现象。

(f)养护:

石灰土压实成型后在潮湿状态下养生。

养生期间,表面应适当洒水湿润,同时禁止车辆通行,并做好排水工作。

石灰土养护期应大于7天。

(7)底基层水泥石灰稳定土填筑

水泥石灰稳定土配比为4:

12:

84,厚度18cm,填筑一层。

(c)放水泥、石灰:

按照计算,用石灰定出方格网,并按要求将水泥、石灰堆于方格中(布放水泥、石灰人员应穿长裤,长袖工作服,带口罩工作等,布放人员后退撒灰)。

用中拖旋耕犁由边至中翻拌约4—5遍,翻拌时要反复观察翻拌深度,不能有夹层或翻拌太深,直至水泥石灰稳定土色泽均匀,无夹生,再用人工放线整平,同时检查其标高应达要求。

先用装载机预压,再用压路机压实,先静后振,静压实30-40m/min,振压时60-80m/min,直至碾压时无明显轮迹印(≤5mm)。

水泥石灰稳定土做好后其重型压实度不小于95%。

水泥石灰稳定土压实成型后在潮湿状态下养生。

养护期应大于7天,七天无侧限抗压强度在1.5-2.5Mpa之间。

(8)基层水泥粉煤灰填筑

1)水泥粉煤灰稳定级配碎石基层厚度36cm,分为两层,每层18cm进行摊铺、碾压施工。

水泥粉煤灰稳定级配碎石基层采用摊铺机进行机械摊铺整型,机械摊铺时应按以下工序进行:

配合比试验→准备下承层→施工放样→场内调试配比→混合料拌和→混合料运输→混合料摊铺整型→混合料碾压→接缝和调头处理→养生→取芯试验→检测验收。

2)准备下承面

在铺筑基层之前,将底基层表面的浮土、杂质清理干净,使基层面的标高、平整度、压实度、宽度、横坡度均达到招标文件和有关验收规范的标准,并经监理工程师验收合格,方可施工路面基层。

水泥粉煤灰稳定级配碎石基层厚施工前在底基层表面上洒少量的水,保证水泥稳定碎石施工时下基层表面湿润且无积水。

3)测量施工及支模

在基层边缘以外30cm处按直线段每隔20m,平曲线段每隔10m间距设高程指示桩。

在指示桩上沿路轴线方向设尼龙绳做为基准线。

基准线两端用紧绳器拉直绷紧。

施工中做好基准桩、线的保护工作。

尼龙绳长度以每施工段150-200m为宜,不得过长。

尼龙绳固定完成后,按照测设高度把尼龙绳放入测桩顶部的凹槽。

4)厂拌水泥粉煤灰稳定碎石混合料

厂拌施工前,先调试拌和设备。

调试的目的在于找出各料斗闸门的开启度,以确保按设计配合比拌和。

先要测定各种原材料的流量——开度曲线。

然后按厂拌设备的实际生产率及各种原材料的设计重量比计算各自的要求流量,从流量——开度曲线上查出各个闸门的刻度。

按得出开度试拌一次,测定其级配、含水量及结合料剂量,如有误差则个别调整后再试拌。

一般试拌一、二次即可达到要求。

拌和生产中,含水量应略大于最佳值,使混合料运到现场摊铺后碾压时的含水量不小于最佳值,拌制的混合料的颗粒组成、含水量、试件的干容重和强度等都能达到规定的要求。

质量自检:

拌和站应检验配合比是否与设计施工配合比一致,严格检查各项指标是否满足要求,如不合格及时调整。

做好水泥剂量的试验,记录完整的原始施工资料。

5)运送混合料

混合料采用渣土运输车运输。

运输设备应按摊铺碾压施工强度配备足够数量,维修好运料道路,维持运行畅通,尽快将拌成的混合料运送到现场。

如运距远,车上的混合料采用毡布覆盖,以防止水分损失。

6)摊铺机摊铺

摊铺开始前,应调整熨平板下面的垫木,按摊铺标高增加5—6mm为垫木总厚度,要注意路拱横坡度变化,按设计要求调整垫木横向厚度。

用水平仪控制摊铺机启动时熨平板的标高。

垫木厚度调整准确后,将熨平板放在垫木上,固定牢固,调整摊铺机,使之达到下沉摊铺状态。

开始摊铺3~6m长时,应立即检测摊铺面标高和横坡坡度,不符合要求时,应适当调整熨平板高度和横坡,直到合格,再继续摊铺。

正常施工时,摊铺机每前进10m,随车检测人员应检测标高、坡度。

在摊铺机前进过程中,螺旋搅拌笼两端的混合料要保持饱满充足,否则应及时停止摊铺,等混合料输送充足后再开机。

摊铺机行走时,应先混合料,再行走摊铺。

运送混合料的车辆向摊铺机料斗内卸料时,严禁后车轮倒车时撞击摊铺机,运料车辆应距摊铺机10cm左右停车,由摊铺机向前顶靠住汽车后轮,再起斗卸料。

摊铺机行进时,应始终保持直线行使,摊铺机行走时标尺上自然垂落的左右测平传感器的中心应对准钢丝绳,以保证摊铺宽度、厚度准确。

水泥粉煤灰稳定级配碎石混合料松铺厚度按碾压试验确定的厚度控制。

在每台摊铺机械后配4人专门消除机械铺筑后粗细集料离析的现象,对局部粗集料“窝”应人工铲除,并用新混合料进行填补。

7)成型碾压

摊铺成型后经检查高程及路拱横坡合格后,混合料的含水量等于或略大于最佳含水量时应立即进行碾压。

一般摊铺30~50m即进行碾压,做到摊铺一段,碾压一段。

碾压首先用12T两轮压路机跟在摊铺机后及时进行碾压3遍,以防水分蒸发过快,然后用振动压路机碾压4~6遍,最后压路机碾压2~4遍。

碾压时碾轮重叠1/2轮宽,压路机由横坡度低的一侧向高的一侧碾压。

摊铺、碾压要保证连续进行,在操作中应做到三块,即快运输、快摊铺、快碾压,尽量不停顿,要求在规定的时间(加水拌合到碾压终了不超过3—4h)内碾压至达到要求的密实度,并且无明显轮迹时为止。

对于挡土墙边0.5m范围内压路机难以压实地段我项目部将配置直立式手扶夯实机具,配备相关人员负责夯实,保证压实度。

8)接缝和“调头处”处理

(1)横缝设置:

施工上层时上下两层的横向接缝应错开3m以上,不得重合。

摊铺混合料时,中间不宜中断。

如因故中断时间超过2小时和每天作业完毕时的摊铺末端进行接茬处理。

处理方法是将末端混合料横向切齐,紧靠混合料放两根方木,方木的高度与混合料的压实厚度相同,然后将末端混合料整平且符合设计高程。

方木的另一侧用沙砾(或碎石)回填