机组A级检修项目计划(锅炉、除灰、脱硫、燃料)表格文件下载.xls

《机组A级检修项目计划(锅炉、除灰、脱硫、燃料)表格文件下载.xls》由会员分享,可在线阅读,更多相关《机组A级检修项目计划(锅炉、除灰、脱硫、燃料)表格文件下载.xls(56页珍藏版)》请在冰豆网上搜索。

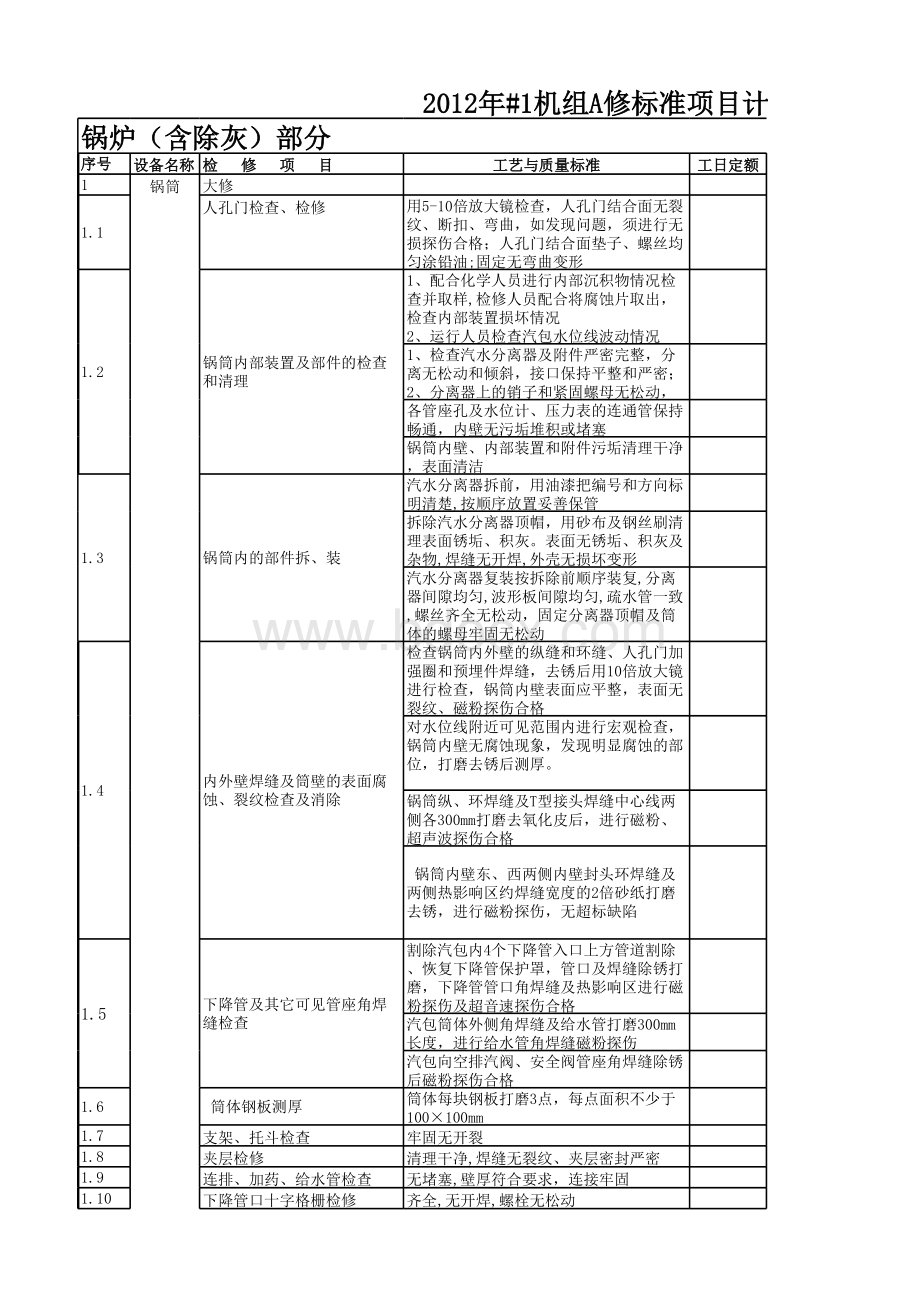

表面无锈垢、积灰及杂物,焊缝无开焊,外壳无损坏变形汽水分离器复装按拆除前顺序装复,分离器间隙均匀,波形板间隙均匀,疏水管一致,螺丝齐全无松动,固定分离器顶帽及筒体的螺母牢固无松动1.4内外壁焊缝及筒壁的表面腐蚀、裂纹检查及消除检查锅筒内外壁的纵缝和环缝、人孔门加强圈和预埋件焊缝,去锈后用10倍放大镜进行检查,锅筒内壁表面应平整,表面无裂纹、磁粉探伤合格对水位线附近可见范围内进行宏观检查,锅筒内壁无腐蚀现象,发现明显腐蚀的部位,打磨去锈后测厚。

锅筒纵、环焊缝及T型接头焊缝中心线两侧各300mm打磨去氧化皮后,进行磁粉、超声波探伤合格锅筒内壁东、西两侧内壁封头环焊缝及两侧热影响区约焊缝宽度的2倍砂纸打磨去锈,进行磁粉探伤,无超标缺陷1.5下降管及其它可见管座角焊缝检查割除汽包内4个下降管入口上方管道割除、恢复下降管保护罩,管口及焊缝除锈打磨,下降管管口角焊缝及热影响区进行磁粉探伤及超音速探伤合格汽包筒体外侧角焊缝及给水管打磨300mm长度,进行给水管角焊缝磁粉探伤汽包向空排汽阀、安全阀管座角焊缝除锈后磁粉探伤合格1.6筒体钢板测厚筒体每块钢板打磨3点,每点面积不少于100100mm1.7支架、托斗检查牢固无开裂1.8夹层检修清理干净,焊缝无裂纹、夹层密封严密1.9连排、加药、给水管检查无堵塞,壁厚符合要求,连接牢固1.10下降管口十字格栅检修齐全,无开焊,螺栓无松动1.11顶部波形板板箱及多孔板清理检修用砂布及钢丝刷清理表面锈垢、积灰。

表面无锈垢、积灰,波形板无开焊变形,波形板齐全1.12锅筒液面取样系统1、内部接口严密无异常;

2、汽包液面取样一、二手动门更换1.13封人孔门缠绕垫完好,人孔门圆周方向间隙均匀,紧力适中1.14锅筒吊杆检查受力均匀,无松脱、裂纹、变形现象,汽包与吊杆接触良好,90园弧内应吻合,接触间隙不大于2mm1.15汽包水平度、弯曲度测量及水位计零位校正在两端人孔门最低点用拉细钢丝的方法测量,用钢板尺选取5-6个点取平均值,倾斜度1/10001.16就地水位计检查更换水位计钛球1.17就地水位计汽、水侧管道检查管道无堵塞,弯头测厚正常,焊缝无裂纹1.18就地水位计汽侧一、二次门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.19就地水位计汽侧一、二次门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.20就地水位计放水一、二次门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.21电接点水位计汽侧一、二次门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.22电接点水位计水侧一、二次门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.23电接点水位计放水一、二次门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.24快冷门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.25向空排汽一、二次门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.26压力表隔离门开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.27炉水取样门2只解体检修开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.28汽包取样8只开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.29主蒸汽取样手动门2只开关灵活,保温齐全,密封严密,无内外漏,结合严密,盘根更换。

1.30膨胀指示器校正膨胀指示器完整,冷态指示零位,膨胀自由,符合图纸设计要求。

1.31热紧人孔门螺栓在汽包压力0.5MPa时紧两螺栓,用力均匀,不可紧偏,无渗漏1.32汽包下降管开孔距汽包25米处开两个直径58mm孔,探伤合格2下水包大修2.1人孔门检查、检修人孔门结合面无毛刺、无划痕、无裂纹,金属探伤合格2.2配合化学取样、内部检查化学人员进行内部沉积物情况检查并取样,检修人员检查内部装置损坏情况2.3节流孔板解体检查在下水包内不同位置各拆除23件过滤罩壳,检查节流圈堵塞情况,畅通,无堵塞1、在下水包内不同位置各取2-3只节流孔圈,作好编号,送化学;

2、根据化学人员要求将节流圈孔径用钢丝刷清理干净按编号复装节流圈和过滤罩2.4下水包内部清理用砂布和钢丝刷清理下水包内壁,内部无灰垢、杂物等2.5四角人孔门焊缝探伤合格,无裂纹3联箱检查、检修(水冷壁、省煤器、过热器、再热器和蒸汽集汽箱)大修3.1末过出口联箱末过出口联箱三通、封头焊缝磁粉、超声波探伤合格末过出口联箱筒体测厚壁厚应大于设计允许壁厚49mm末过出口联箱金相鉴定合格3.2末再出口联箱末再出口联箱封头焊缝、南北两侧三通焊缝磁粉、超声波探伤合格末再出口联箱筒体测厚应大于设计允许壁厚36.6mm末再出口联箱金相组织鉴定合格3.3低过出口联箱封头及三通焊缝磁粉、超声波探伤检验3.4后烟井包覆过下集箱四角管座角焊缝探伤合格3.5其它集箱及可能积水的部位分隔屏进口联箱2只、分隔屏出口联后2只、后屏过热器进口联箱2只、后屏过热器出口联箱1只、末过进口联箱1只、屏再进口联箱1只、屏再出口联箱2只、末再入口联箱1只三通焊缝、封头焊缝、环缝检查正常锅炉管道、联箱一次门前有可能积水部位外壁腐蚀、裂纹宏观检查正常,测厚、无损探伤合格3.6外观检查1、联箱腐蚀或磨损后的壁厚应大于设计允许壁厚;

2、联箱的表面、管座孔周围和联箱三通弯曲部分无表面裂纹3.7吊杆、吊耳及支座检查1、吊杆无腐蚀痕迹、受力均匀,销轴无变形;

2、吊耳与联箱的角焊缝无裂纹;

3、吊杆受力垫块无变形;

4、弹簧支吊架弹簧受力后位移正常;

5、联箱支座接触良好,膨胀不受力4四大管道大修4.1管道支吊架、膨胀指示器检查无脱落损坏现象,吊杆无松动,弹簧无断裂,螺丝齐全,焊缝无裂纹,膨胀指示器无损坏,指示记录齐全,冷态、热态位移在图纸要求范围内。

4.2主给水管道弯头及焊口检查W3/W4、W6/W7磁粉检验、超声波检验、测厚检查正常4.3主蒸汽管道安全阀及电磁泄压阀阀体表面、焊口检查焊缝及周围、阀体表面去锈无裂纹,无超标缺陷4.4主蒸汽管道监察段检查蠕变测量、金相组织、硬度测量正常4.5热再热蒸汽管道弯头及焊口检查W19/W20、W1/W21弯头,W1、W2、W19、W203焊口磁粉检验、超声波检验、测厚检查、金相组织鉴定正常4.6热再热蒸汽管道安全阀阀体焊口检查焊缝及周围、阀体表面去锈无裂纹,无超标缺陷4.7热再热蒸汽管道监察段检查蠕变测量、金相组织、硬度测量正常4.8冷再蒸汽管道安全阀阀体、焊口检查焊缝及周围、阀体表面去锈无裂纹,无超标缺陷4.9冷再蒸汽管道弯头及焊口探伤W9/W10弯头及W9、W10焊口磁粉检验、超声波检验、测厚检查正常5水冷壁大修5.1燃烧器周围和热负荷较高区域、人孔、看火孔部位周围、折焰角区域、吹灰器附近水冷壁表面积灰清理、表面焊缝、鳍片检查1、清理干净,无结渣积灰,管子磨损正常,无拉裂、鼓泡及变形现象;

2、水冷壁与结构件的焊缝无裂纹;

3、水冷壁鳍片无开裂,补焊焊缝应平整密封,无气孔,无咬边5.2检查炉底冷灰斗斜坡水冷壁管的凹痕1、管子表面无严重凹痕,管子表面平整;

2、凹痕深度超过管子壁厚30%,以及管子变形严重的应予以更换5.3水冷壁检查腐蚀1、腐蚀点凹坑深度应小于管子壁厚30%;

2、管子表面无裂纹联箱检查、检修(水冷壁、省煤器、过热器、再热器和蒸汽集汽箱)5.4根据化学要求进行水冷壁割管取样检查及换管安装割管位置在高热负荷区进行,即四角喷燃的锅炉在顶层喷燃器以上25m内取样割管,长度大于1200mm,在机组大修开始后10天内送交化学化验。

切割时防止焊渣等杂物落入管内,更换管材正确符合原设计材质,坡口、对口、焊接符合要求,焊后金属探伤合格5.5水冷壁拉钩、管卡、膨胀装置及止晃装置1、外观检查应完好,无损坏及脱落。

2、膨胀间隙足够,无卡涩。

3、管排平整,间距均匀。

6顶棚、包墙过热器大修6.1吹灰器孔附近、烟气走廊及风门处管子腐蚀、磨损检查管子腐蚀不得超过原壁厚的10%,面积不大于100mm2,磨损不得大于管子壁厚的1/3,否则更换管子6.2鳍片检查无裂纹、漏灰现象6.3联箱支吊架检查支吊架完好,受力均匀6.4管排检查管排不平整度5mm,各固定装置完好7低温过热器7.1表面积灰清理、表面焊缝检查焊缝无裂纹,探伤合格7.2管子磨损检查当腐蚀量超过原壁厚的10%及磨损超过原来壁厚的30%时,时必须更换7.3管子蠕胀检查管子胀粗不能超过原管径的2.5%,碳钢管子不超过3.5%7.4防磨罩、梳形板检查、检修完整,无反转,固定牢固,更换脱落及变形的防磨罩、梳形板7.5管排与联箱支吊架检查、检修管排不平整度5mm,各固定装置完好,支吊架完好、受力均匀8分隔屏过热器8.1表面积灰清理、表面焊缝检查焊缝无裂纹,探伤合格8.2固定块、滑动块及管夹检查、检修无损坏、松开、裂纹现象,对脱落的必须更换,管排整齐,无突出现象8.3管子蠕胀测量管子胀粗不能超过原管径的2.5%,碳钢管子不超过3.5%8.4割管取样、换管复装根据化学人员要求,采用机械法切割,割管长度可以从弯管算起,取400500mm,在机组大修开始后10天内送交化学化验。

坡口、对口间隙、对口尺寸符合要求,焊后技术探伤合格,新管材须经光谱检验合格8.5管屏宏观检查管屏无严重变形,管排不平整度5m,个别管子突出小于10mm,管子无过热表面发黑现象8.6磨损检查当管壁腐蚀量超过原壁厚的10%及磨损超过原来壁厚的30%时,时必须更换;

局部面积不超过10mm2,否则,更换。

8.7流体冷却夹管及流体冷却间隔管检查固定牢固,无松驰现象,磨损,蠕胀等不超标9后屏过热器9.1表面积灰清理、表面焊缝检查焊缝无裂纹,探伤合格9.2固定块、梳形板检查无损坏、松开、裂纹现象,对脱落的必须更换9.3管子蠕胀测量管子胀粗不能超过原管径的2.5%,碳钢管子不超过原管径3.5%9.4割管取样根据化学人员要求,采用机械法切割,割管长度可以从立式弯管算起,割取长度大于1200mm,在机组大修开始后10天内管样交给化学专业。

坡口、对口间隙、对口尺寸符合要求,焊后技术探伤合格,新管材须经光谱检验合格9.5管屏宏观检查管屏无严重变形,管排不平整度5mm,个别管子不得大于20mm,管子无过热表面发黑现象9.6磨损检查局部磨损面积不得大于100mm2,当磨损量超过原有直径的1/4必须更换10末级过热器10.1表面积灰清理、表面焊缝检查焊缝无裂纹,探伤合格10.2管子磨损检查当腐蚀量超过原有壁厚的10%及磨损超过原来壁厚的30%时,必须更换,局部磨损面积小于100mm2.磨损变形处要进行探伤。

10.3管子蠕胀检查管子胀粗不能超过原管径的2.5%,碳钢管子不超过原管径3.5%10.4防磨罩检修防磨罩完整,无剥落,变形严重的要更换,脱落的要恢复,压板焊接牢固10.5割管取样根据化学人员要求,采用机械法切割,割管长度可以从立式弯管算起,割取长度大于1200mm,在机组大修开始后10天内管样交给化学专业。

坡口、对口间隙、对口尺寸符合要求,焊后技术探伤合