三峡升船机上闸首结构预应力锚索施工工艺试验与施工技术分析Word文档下载推荐.doc

《三峡升船机上闸首结构预应力锚索施工工艺试验与施工技术分析Word文档下载推荐.doc》由会员分享,可在线阅读,更多相关《三峡升船机上闸首结构预应力锚索施工工艺试验与施工技术分析Word文档下载推荐.doc(9页珍藏版)》请在冰豆网上搜索。

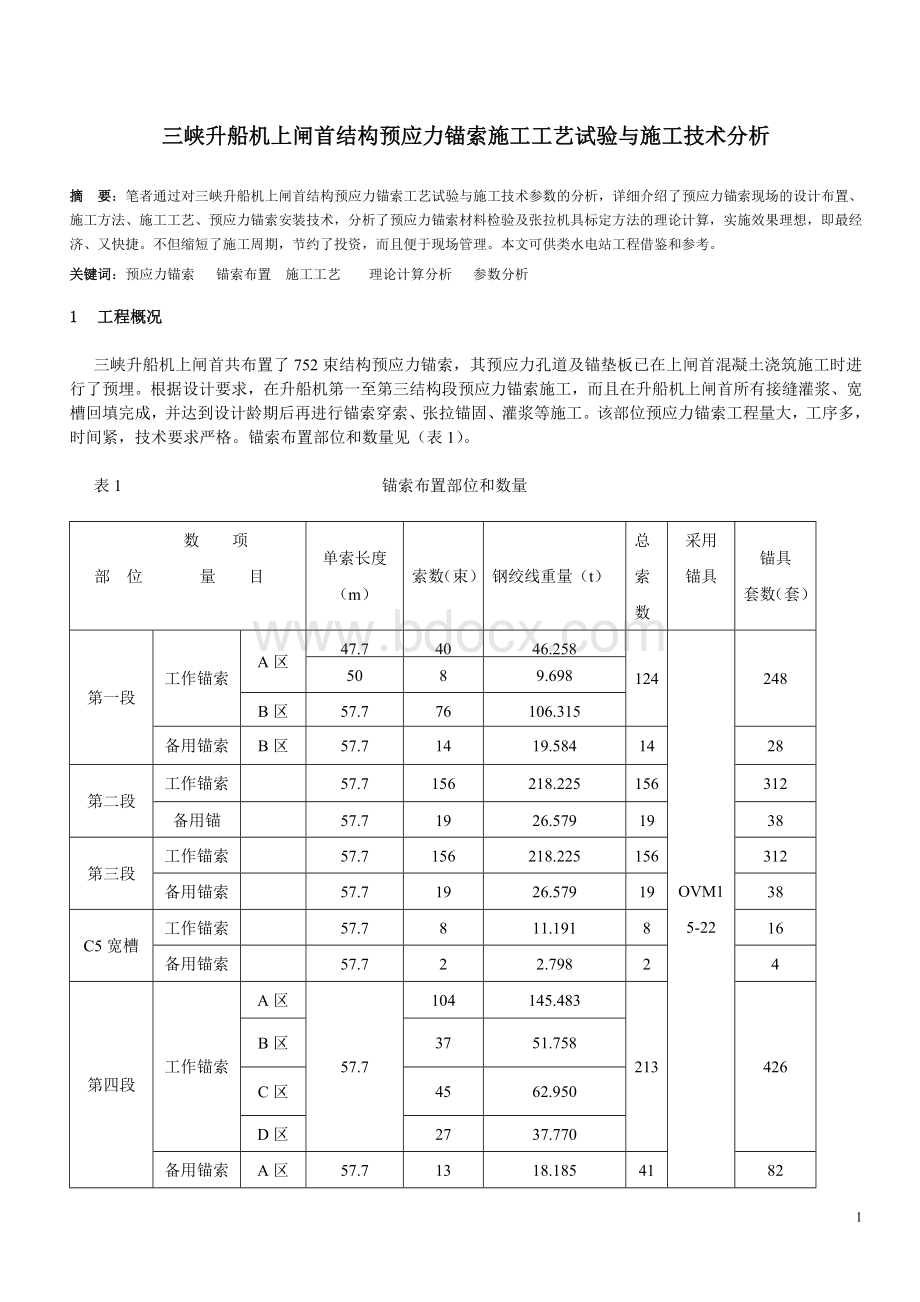

套数(套)

第一段

工作锚索

A区

47.7

40

46.258

124

OVM15-22

248

50

8

9.698

B区

57.7

76

106.315

备用锚索

14

19.584

28

第二段

156

218.225

312

备用锚

索

19

26.579

38

第三段

C5宽槽

11.191

16

2

2.798

4

第四段

104

145.483

213

426

37

51.758

C区

45

62.950

D区

27

37.770

13

18.185

41

82

15

20.983

5

6.994

合计

907.873

657

1314

132.893

95

190

总锚索数

1040.766

752

1504

2预应力锚索现场的设计布置

2.1施工现场的设计布置

升船机预应力锚索所用钢绞线有1000多吨,为保证钢绞线现场存放符合设计要求,在施工现场设置一栋150m2的小型存储仓库,存储仓库采用全钢结构。

储存钢绞线60t,储存锚夹具100套以及其他专用工具及材料。

为使存储仓库内的物资(特别是钢绞线)能够及时的上下车,转运方便。

在存储仓库内部设置一台5t桥式起重机。

存储仓库的设计满足遮蔽风雨、防腐蚀和防潮的要求。

存储仓库两侧布置一条全封闭型钢绞线下料专用棚,长度为70m,宽5m。

2.2现场锚索编制施工车间

锚索在钢绞线专用生产线上下料完毕编号挂牌以后,卷制成1.8~2.0m直径的圆盘,用铁丝捆好。

用卷扬提升机或采用汽车运输到编索现场。

按照《水工预应力锚固施工规范》要求,锚索编制在编索车间内完成。

2.3垂直起吊手段的布置

为了方便物资转运,在下航一路布置一台提升架,提升高度60m,起重量2吨。

用以垂直运输钢绞线、水泥、锚具和张拉机具等。

在升船机▽185平台上,布置两台中型起重机,以解决升船机右侧预应力工作平台上所需的锚具、张拉机具等起吊转运,中型起重机的起重量为1.5~2吨。

在两端预应力工作平台上各设置四台千斤顶张拉小车,张拉小车采用型钢设计制作,以减轻重量。

由于千斤顶的重量是627kg,故设计张拉小车起重量为1吨,起吊高度为3m.。

并在预应力工作平台上铺设小车轨道,以方便张拉千斤顶的转运工作的顺利进行。

3.1预应力锚索材料检验及张拉机具标定

3.1.1预应力锚索钢绞线检验

升船机上闸首预应力锚索体采用22根7Φ5(1860级)钢绞线组成。

钢绞线选用美国标准ASTMA416-90a生产的270K级低松驰线材;

无粘结钢绞线其母材亦选用同规格线材,其护套材质及护套内的防腐油脂标准满足《钢绞线、钢丝束无粘结预应力筋》(JG3006-93)和《无粘结预应力筋专用防腐油脂》(JG3007-93)等规范的要求。

预应力钢绞线采用“无焊头级别”线材。

钢绞线机械性能指标及检测标准(表2)

表2钢绞线机械性能指标及检测标准

技术标准

级别

公称值径(mm)

公称面积(mm)

直径允差(mm)

公称线重(mm)

抗拉强度fptk(Mpa)

最小破断荷载(KN)

1%伸长时的负荷(KN)

最小

延伸率(%)

1000H,20±

2℃最大松驰率(%)

ASTMA416-90a

270K

15.24

140

±

0.66±

0.15

1102

1860

260.7

234.7

3.5

2.5初荷70%3.5初荷80%

钢绞线由业主供货的正规生产厂家出品并应有出厂证明书或试验报告书。

专职质检员对进场钢绞线逐盘检查包装、外观及直径规格,对明显锈蚀缺损者,不得验收入库。

钢绞线设有专门仓库存放,并放在高出地面20cm以上的防潮地板上,严防锈蚀及化学污染。

施工前对每一盘钢绞线自选一端在截去50cm后,取一根试件(受力长度不小于120cm)作相应试验,对检验合格的钢绞线用标签标出其各项力学指标。

将检验结果报送监理工程师批准后方可使用。

对达不到标准者,不得验收使用,并应在24h以内运出工地。

3.1.2预应力锚索锚夹具检验

预应力索体锚夹具选用正规厂家生产,其材料性能均符合国家有关产品质量的规定。

每100套锚具作为一个供货批量,分批进点,各批锚具之间不得混淆。

每批进场的锚具均均有正式的出厂说明书和试验报告书。

每批锚具中随机抽取2块锚板和44套夹片组成一束组装件,在试验台上做静载锚固试验,钢绞线受力长度不小于3m。

项目部设计制作一个混凝土静载锚固试验台,来完成本项试验.主要计算参数如下:

Fapu

ηa=>

0.95

ηa·

Fcapu

δ≥3.5%

式中:

ηa—锚具的效率系数;

Fapu—预应力钢绞线锚具组装件的实测极限拉力(KN)

Fcapu—预应力钢绞线锚具组装件中各根钢绞线计算极限拉力之和(KN)。

可取钢绞线抽样试验的强度均值计算;

ηp—预应力钢绞线效率系数。

按照国家标准《预应和锚具、夹具和连接器应用技术规程》计算确定。

试验取0.97;

δ—组装件破断时的延伸率。

锚具组装件除满足静载锚固试验外,还通过循环次数为200万次的疲劳性能试验,疲劳性能试验的应力及应力幅度按国家有关规程规范和标准执行。

在施工中对预应力钢绞线锚具组装件达到实测极限拉力时,全部零件均不得出现肉眼可见的裂缝或破坏。

夹具的静载锚固性能,除满足锚具的相应效率系数ηa的要求外,均具有良好的自锚性能。

3.1.3预应力锚索张拉机具校验标定

在锚索施工前,对张拉、预紧千斤顶设备油压表(压力传感器)进行配套检查标定,并提供相应的油压表读数和对应张拉力的关系曲线,以确保其在施工期内能够正常使用。

3.2预应力锚索技术参数与工艺试验

锚索施工前,根据设计要求,先在第2区中部(原结构内布置有钢筋计和应力计的部位)选取5例计20束锚索进行参数和生产性工艺试验,检测锚索受力性能、孔道摩阻、群锚效应、张拉及压浆工艺等(其中6束锚索采用无粘结钢绞线用于群锚效应测试,锚索下料时考虑测力器钢环的厚度要求)。

位于试验锚索区上游的10束编束(编号sm1~sm10)编号时不设置架线环,位于试验锚索区下游的10束编束(编号sm11~sm20)编束时设置架线环,架线环间距4~5m,架线环间束体每隔1.5m一道铅丝。

锚索受力性能(含夹片回缩)试验束用的锚夹具、张拉机具及工艺通过试验与实际施工采用的相同。

锚索性能试验束的伸长值、受力的均匀性和摩阻损失等参数均在分级张拉中同步量测。

在受力性能试验的测试以初始应力为起始点,初始应力为0.20αcon,分级张拉力及每级张拉稳压时间同上述施工。

试验锚索两端均安装油压千斤顶,其中位于上部的2排计10束锚索进行两端换向单向张拉、下部2排计10束进行一端单向张拉和两端双向张拉组合分别测试。

两端换向单向张拉组合试验时,采用一端千斤顶张拉,另一端千斤顶同步读数。

每级张拉均应测伸长值和两千斤顶的读数,并绘制曲线。

测试完成后,放松钢绞线,然后改变张拉端重复试验。

单向张拉与双向张拉组合试验时,先进行单向张拉,然后放松钢绞线再进行两端同步张拉。

测试内容同上述施工。

张拉试验锚索测试数量(表3)

表3张拉试验锚索测试数量

测试方法

试验索数量(束)

估计长度(m)

两端安装千斤顶,A端张拉,B端读数

10

两端安装千斤顶,B端张拉,A端读数

一端安装千斤顶,单向张拉

两端均安装千斤顶,同步张拉

试验孔数是20束,由于张拉索长为57.7m,千斤顶行程不够。

为达到张拉吨位,分级张拉,使钢绞线上有多处夹痕,按照规范,受损钢绞线禁止再次使用的要求,因此试验索的下一种测试方法是将原测试钢绞线退索再更换钢绞线及锚夹具之后进行。

在每束锚索完成上述摩阻及张拉工艺后,放松钢绞线并按要求开始进行群锚效应和压浆工艺试验。

群锚效应试验采用分别安装于试验锚索的第1~4排的6支测力器测试。

测力器编号及布置见试验图,所用测力器必须符合国家和相关行业标准,并满足锚索张拉量程要求。

进行群锚试验的6束锚索均先于其它锚索施工,锚索施工完后即开始观测应力的变化值。

其它试验锚索施工顺序为先下部后上部、先中部后两侧,在每束锚索张拉的前后及全部试验锚索张拉完成后15d内应每天测读张拉力的变化。

孔道压浆的水泥浆液配比及外加剂掺量在试验室进行,根据室内试验资料,推荐2~3组配比进行现场灌注试验。

压浆工艺试验时,选择6束锚索采用锚垫板孔从一端向另一端压浆,其余均采用排水廊道内的压浆管从中间向两端灌注。

压浆压力分别采用0.3Mpa、0.4Mpa和0.5Mpa开灌,每级压力应至少选2束进行试验。

所有试验锚索的试验测试原始资料及分析成果在锚索正式施工前2个月提交设计单位,以便对施工技术要求及施工参数进行修正补充。

4预应力锚索施工技术

4.1预应力锚索施工工艺流程(图1)

锚索预张拉(单根钢绞线预紧)

钢绞线、锚夹具进场

清理锚垫板端面

接到开工指令

千斤顶、压力表(压力传感器)配套标定

编制锚索

检验标识

安装千斤顶、工具锚板

交工验收

外锚头保护

切除外露钢绞线

封孔灌浆

竣工资料整理

定长钢绞线运输

安装工作锚板、限位板

钢绞线定长下料、标识

钢绞线材质检验、锚具检验

安装锚索

疏通、冲洗孔道

图1预应力锚索施工工艺流程图

4.2主要施工机械设备(表4)

表4