门式起重机的修理Word文档下载推荐.doc

《门式起重机的修理Word文档下载推荐.doc》由会员分享,可在线阅读,更多相关《门式起重机的修理Word文档下载推荐.doc(7页珍藏版)》请在冰豆网上搜索。

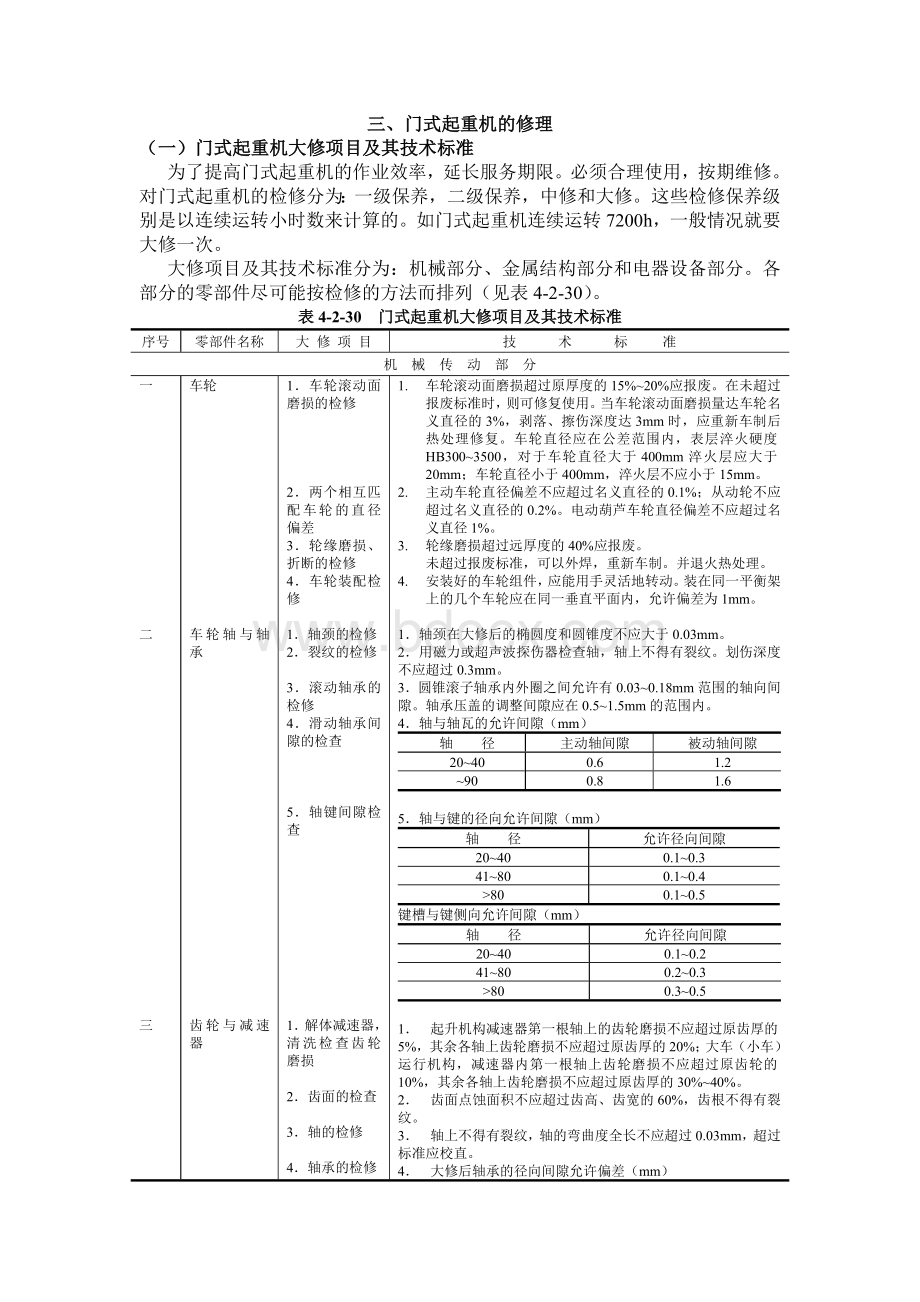

3.轮缘磨损、折断的检修

4.车轮装配检修

1.轴颈的检修

2.裂纹的检修

3.滚动轴承的检修

4.滑动轴承间隙的检查

5.轴键间隙检查

1.解体减速器,清洗检查齿轮磨损

2.齿面的检查

3.轴的检修

4.轴承的检修

1.车轮滚动面磨损超过原厚度的15%~20%应报废。

在未超过报废标准时,则可修复使用。

当车轮滚动面磨损量达车轮名义直径的3%,剥落、擦伤深度达3mm时,应重新车制后热处理修复。

车轮直径应在公差范围内,表层淬火硬度HB300~3500,对于车轮直径大于400mm淬火层应大于20mm;

车轮直径小于400mm,淬火层不应小于15mm。

2.主动车轮直径偏差不应超过名义直径的0.1%;

从动轮不应超过名义直径的0.2%。

电动葫芦车轮直径偏差不应超过名义直径1%。

3.轮缘磨损超过远厚度的40%应报废。

未超过报废标准,可以外焊,重新车制。

并退火热处理。

4.安装好的车轮组件,应能用手灵活地转动。

装在同一平衡架上的几个车轮应在同一垂直平面内,允许偏差为1mm。

1.轴颈在大修后的椭圆度和圆锥度不应大于0.03mm。

2.用磁力或超声波探伤器检查轴,轴上不得有裂纹。

划伤深度不应超过0.3mm。

3.圆锥滚子轴承内外圈之间允许有0.03~0.18mm范围的轴向间隙。

轴承压盖的调整间隙应在0.5~1.5mm的范围内。

4.轴与轴瓦的允许间隙(mm)

轴径

主动轴间隙

被动轴间隙

20~40

0.6

1.2

~90

0.8

1.6

5.轴与键的径向允许间隙(mm)

允许径向间隙

0.1~0.3

41~80

0.1~0.4

>

80

0.1~0.5

键槽与键侧向允许间隙(mm)

0.1~0.2

0.2~0.3

0.3~0.5

1.起升机构减速器第一根轴上的齿轮磨损不应超过原齿厚的5%,其余各轴上齿轮磨损不应超过原齿厚的20%;

大车(小车)运行机构,减速器内第一根轴上齿轮磨损不应超过原齿轮的10%,其余各轴上齿轮磨损不应超过原齿厚的30%~40%。

2.齿面点蚀面积不应超过齿高、齿宽的60%,齿根不得有裂纹。

3.轴上不得有裂纹,轴的弯曲度全长不应超过0.03mm,超过标准应校直。

4.大修后轴承的径向间隙允许偏差(mm)

四

五

制动器

吊钩

5.装配检查

(1)中心距:

用千分尺或专用的游标卡尺测量齿轮的中心距

(2)齿侧、齿顶间隙:

可用压铅丝法测量

(3)捏合面积的检修:

用涂红铅油法。

6.动转试验

1.制动瓦衬的磨损检修

2.只动轮的检修

(1)制动轮表面

(2)制动轮与制动瓦衬的接触面积、制动轮与制动瓦中心线的偏差

(3)制动轮安装后,轮缘摆幅的检修

(4)制动轮与联轴节的安装

3.小轴、心轴、轴孔的检修

4.制动臂工作弹簧的检修

5.制动器杠杆系统的检修

1.解体检查钓钩、轴承横梁并进行清洗润滑。

2.危险断面的磨损检修

轴承径向

允许间隙

17~30

0.02

35~50

0.03

55~90

0.04

6.装配检查以下三项:

中心距、齿隙、啮合面积的偏差

(1)中心距允许偏差(mm)

中心距

<

100

100~200

250~400

500

允许偏差

±

0.07

0.09

0.12

0.15

(2)齿侧、齿顶间隙的允许值:

齿侧允许间隙(mm)

80~120

120~200

200~320

320~500

500~800

齿侧

间隙

0.13~

0.26

0.17~

0.34

0.21~

0.42

0.26~

0.53

0.34~

0.67

齿顶允许间隙为0.25mm—模数

(3)啮合面积不应低于齿高的40%,齿宽的50%

6.减速器壳体接合面的间隙在任何处都不应超过0.03mm,并保证不漏油。

不平行度在100mm上不大于0.5mm。

在空载情况下,以1000r/min的转速施动运转,正反转各不小于10min,开动时电动机不用有跳动、撞击和剧烈或断续噪音。

箱体内润滑油温升不得超过70°

C,并且绝对值不应高于80°

C,轴承温升不用超过40°

C,且绝对值不应高于80°

C。

1.制动瓦衬磨损量不应超过原厚度的50%。

固定铆钉应低于衬垫1mm。

2.包括制动轮工作表面、制动轮与制动瓦衬接触面等项标准。

(1)制动轮工作表面的粗糙度不低于1.6,热处理硬度不低于HRC45~55,深度在2mm处不低于HRC40。

制动轮工作表面抓痕深度或单径向磨损达2mm时,应重新车制热处理。

但加工后制动轮厚度,对起升机构不应小于原厚度的50%

制动轮大修后,D≤200mm的径向跳动不应大于0.05mm;

D>

200mm,径向跳动不应大于0.1mm。

(2)接触面积不应小于制动瓦衬总面积的80%,制动轮中心线与制动瓦的中心线的偏差为:

当≤200mm时,不应超过2mm;

300mm时,不应超过3mm。

(3)制动轮安装后允许的摆幅

制动轮直径/mm

≤200

200~300

300~600

允许摆幅/mm

径向

0.1

0.18

轴向

0.2

0.25

(4)对于半联轴节制动轮,安装时要把制动轮半联轴节安装在靠近减速器的一侧。

3.小轴、心轴、轴颈磨损量超过名义直径的5%应修复,修复后应达到公差标准。

4.制动臂与工作弹簧均不得有裂纹或断裂。

5.空行程不应起过街铁冲程的10%,试车时应反映灵敏可靠。

1.殿钩和横梁不用有裂纹,螺纹部分不应有滑牙。

轴承应完好。

2.危险断面磨损超过原高度的10%应更新件。

六

七

八

九

十

抓斗

钢丝绳

滑轮组

卷筒

联轴节

3.吊钩的试验

4.板钩的检修

1.抓斗刃口间隙的检修

2.抓斗张开后,斗口不平行度的检修

3.斗口对称中心线与抓斗垂直中心线的偏差

1.断丝检查

2.钢丝径向磨损

3.钢丝绳的变形

4.钢丝绳的润滑

1.解体检修滑轮组并清洗、润滑。

2.滑轮轮槽的检修

3.轴孔的检修

4.装配检修

1.卷筒绳槽的检修

2.卷筒表面的检修

3.卷筒轴

4.装配检查

1.齿形联轴节齿面检修可参考齿轮部分

2.内、外齿圈端面对中心线的摆动量的检验

3.当轴的中心线无倾斜时,检查联轴节安装径向位移

3.大修后,吊钩应作试验检查:

以1.25倍的额定载荷悬吊10min钩口弹性张开量不应超过钩口尺寸的0.25%,卸载后不应有永久变形和裂纹。

4.板钩铆接后,板与板的间隙不应大于0.3mm。

1.抓斗闭合时,两水平刃口的错位差及斗口接触处的间隙不得大于3mm,最大间隙处的长度不应大于200mm。

2.斗口不平行度不得超过20mm。

3.斗口对称中心线和抓斗垂直中心线应在同一垂直平面内,偏差不得超过20mm。

1.一个捻节距内断丝数超过钢丝绳总丝数的10%,则应报废

2.钢丝径向磨损超过原直径的40%,整条钢丝绳应报废。

3.钢丝绳直径缩细量达绳径7%,打结、芯子外露、断股应报废更新。

4.润滑前先用钢丝刷子刷去绳上的污物并用煤油洗净。

然后将加热到80~100°

C的钢丝绳麻心脂(Q/SY1152—65)或合成石墨钙基润滑脂(SYB1405—65)浸涂至饱含合为宜。

1.滑轮轴不得有裂纹,在修后轴径的减小不得大于名义直径的3%,圆锥度不大于5%。

2.用样板检查滑轮槽形、径向磨损不应超过钢丝绳径的30%;

槽壁磨损不应超过壁厚的30%,超过这一标准应报废。

不超过标准可以补修。

大修后用样板检查,其底部与侧向间隙均不应大于0.5mm,轮槽中心线与滑轮中心线的偏差不应大于1mm。

滑轮槽径向跳动不应大于0.2mm,绳槽中心对轮廓端面的偏差不应大于1mm。

3.大修后,轴孔允许有不超过0.25cm2的缺陷,深度不应超过4mm。

4.装配后,应能用手灵活转动,侧向摆动不得超过D/1000。

D——滑轮名义直径。

1.绳槽磨损超过2mm重新车制,大个后绳槽应达到图纸要求,但卷筒壁厚不应小于原厚度的85%。

2.卷筒表面不应有裂纹,不应有明显的失圆,压板螺钉不应松动。

3.卷筒轴上不得有裂纹,大修后应达到图纸要求。

磨损超过名义直径的5%时,应更换新件。

4.卷筒轴中心线与小车架支承面要平行,1m长内偏差不应大于1mm,卷筒安装后两轴断中心线偏差不应大于0.15mm。

2.内外齿圈端面允许摆动量mm

直径

40~100

200~400

400~800

800~1200

允许摆动量

0.01

0.08

3.两根轴的允许径向位移,根据模数不同,径向位移允许值为0.4~3.2mm。

技术标