冲压模具设计之连接板设计作业Word格式.doc

《冲压模具设计之连接板设计作业Word格式.doc》由会员分享,可在线阅读,更多相关《冲压模具设计之连接板设计作业Word格式.doc(22页珍藏版)》请在冰豆网上搜索。

3.4冲裁件的精度和断面粗糙度

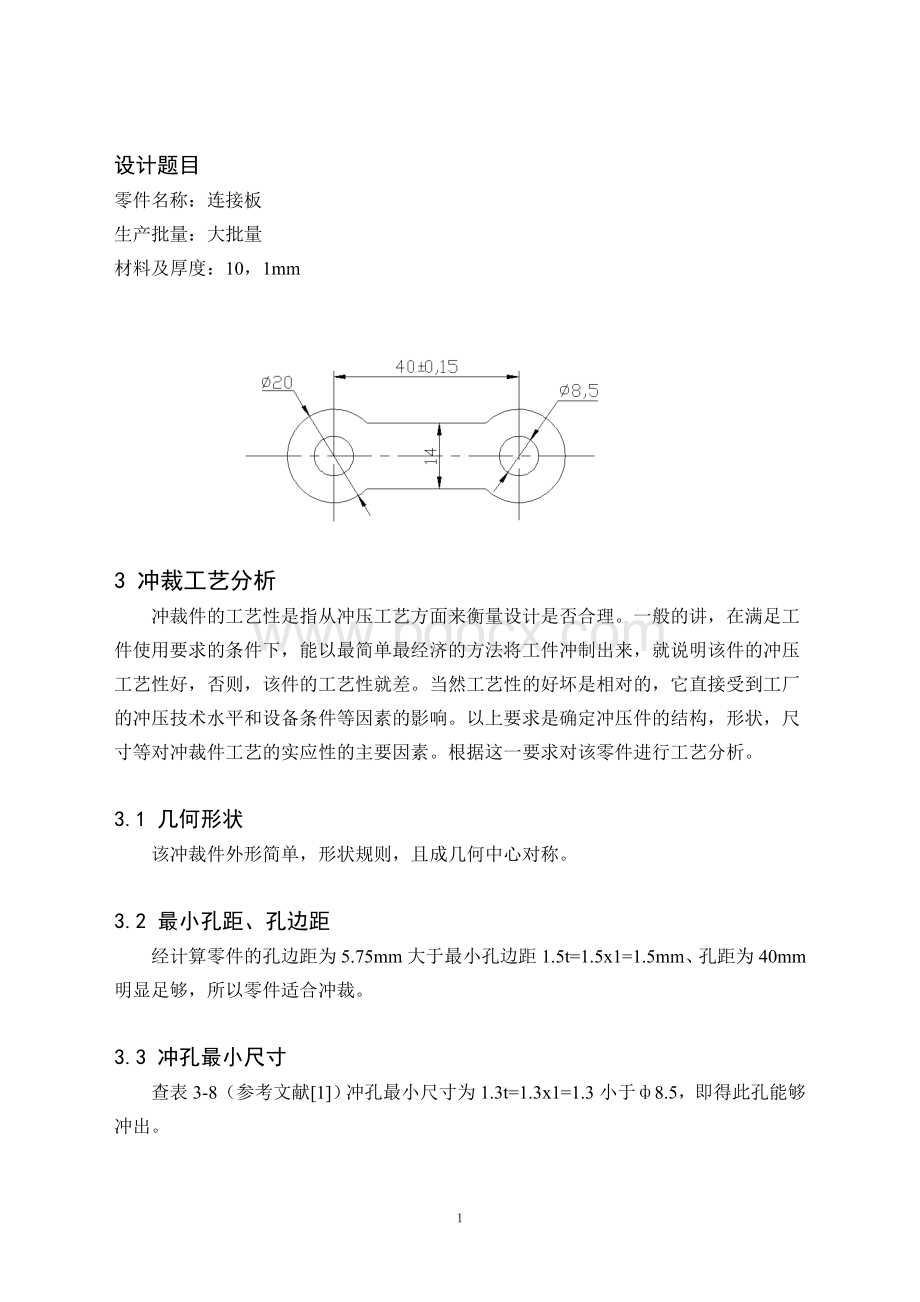

由于零件内外形尺寸均未注公差,属自由尺寸,可按IT14级确定工件尺寸公差,经查公差表得各尺寸公差分别为:

零件外形尺寸:

2014

零件内形尺寸:

8.5

3.5材料

10钢属于碳素钢,查附表1(参考文献[1])可知其屈强比较小,延伸率较高,具有良好的冲压性能。

结论:

此零件适合冲裁

4确定冲压工艺方案

确定方案就是确定冲压件的工艺路线,主要包括冲压工序数,工序的组合和顺序等。

确定合理的冲裁工艺方案应在不同的工艺分析进行全面的分析与研究,比较其综合的经济技术效果,选择一个合理的冲压工艺方案。

4.1方案种类

该零件包括冲孔,落料两个基本工序,可以采用以下三种方案:

(1)先落料再冲孔采用单工序模生产

(2)落料—冲孔复合冲压采用复合模生产

(3)冲孔—落料连续冲压采用级进模生产

4.2方案的比较与分析

方案

(1)模具结构简单,但需要两道工序,两套模具才能完成零件的加工,且生产效率较低,难以满足零件大批量生产的需求,且更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产需要。

故而不选此方案。

由于零件结构简单对称,为提高生产效率,主要可以应用以下两种方案即采用复合冲压或级进冲压,又由于级进冲压模具结构相对复合冲压模具结构较大,且较为复杂些,为了便于工艺加工及节省昂贵的模具材料,本模具采用复合冲裁方式进行生产,且结构紧凑,零件精度高。

4.3方案的确定

由零件尺寸可知,查表3-28(参考文献[1])得最小壁厚δ为2.7﹤5.75mm即凸凹模壁厚大于允许的最小壁厚,所以为便于操作完全可以采用复合模结构。

复合模有两种结构形式,正装式复合模和倒装式复合模。

考虑到工件成形后,如何脱模方便。

正装式复合模成形后工件留在下模,需向上推出工件,取也不方便。

倒装式复合模成形后工件留在上模,只须在上模装一推出装置,借助模具的合复力就可以轻松的将工件给卸下来。

考虑到工件成形后,如何脱模方便,故采用倒装式复合模,因该制件较薄,为保证制件平整,采用弹压卸料装置。

它还可以对冲孔小凸模起导向作用和保护作用,和定位钉定位方式。

5冲裁工艺计算

5.1排样及裁板方式确定

在冲压生产中,节约金属和减少废料具有非常重要的意义,特别是在大批量生产中,较好地确定冲件尺寸和合理排样是降低成本的有效措施之一。

5.1.1排样

排样是指冲件在条料、带料或`板料上布置的方法。

冲件的合理布置(即材料的经济利用),与冲件的外形有很大关系。

根据不同几何形状的冲件,可得出与其相适应的排样类型,而根据排样的类型,又可分为少或无工艺余料的排样与有工艺余料的排样两种。

零件外形近似矩形,轮廓尺寸为60x20,根据工件的形状,确定采用无废料排样的方法是不可能做到;

但能采用有废料和少废料的排样方法。

考虑到操作方便并为了保证零件精度,排样方式采用直排有废料排样。

排样时,冲件之间以及冲件与条料侧边之间留下的余料叫搭边。

它的作用是补偿定位误差,保证冲出合格的冲件,以及保证条料有一定刚度,便于送料。

搭边数值取决于以下因素:

①件的尺寸和形状。

②材料的硬度和厚度。

③排样的形式(直排、斜排、对排等)。

④条料的送料方法(是否有侧压板)。

⑤挡料装置的形式(包括挡料销、导料销和定距侧刃等的形式)。

搭边值一般是由经验再经过简单计算确定的。

查表3-13(参考文献[1])得搭边参考值为:

沿边a=1.8工件间a1=1.5

由式3-12(参考文献[1])送料步距S=20+a1即得S=20+1.5=21.5mm

又因为本模具采用无侧压装置,查表3-14(参考文献[1])得条料宽度公式

B=(Dmax+2a+Z)

即得B=(60+2x1.8+0.5)=64.2

式中Z—导料与最宽条料之间的间隙,其值由表3-16查得(参考文献[1])

△—条料宽度偏差,其值由表3-15查得(参考文献[1])

条料排样图如下图所示

5.1.2裁板方式与利用率的计算

当一次冲裁完成以后,为了能够顺利地进行下一次冲裁,必须适时的解决出件、卸料及排除废料等问题。

选取的冲裁方式不同时,出件、卸料及排除废料的形式也就不同。

因此冲裁方式将直接决定冲裁模的结构形式,并影响冲裁件的质量。

根据不产品的结构和工艺性能,本副模具顶板式顺出件结构。

由于本模具采用顺出件式模具冲裁,省去校平工序,既可满足工件对平面度的要求,有能保证安全生产。

查附表3(参考文献[1])选用的板料规格为600x1200x1mm

(1)横裁:

根据板料的规格及零件的尺寸,剪切条料尺寸为64.2x600,一板料可裁条料为18条,每条可冲零件的个数为26个,即一块板料可冲裁总的零件个数为18x26=468个

根据式3-10(参考文献[1])一块板料的利用率为:

η=nx100%

=468x100%

=53%

式中A0—一个制件的有效面积

A—一块板料的面积

n—一块板料秘冲制件的总个数

(2)纵裁:

剪切条料尺寸为64.2x1200,一块板料可裁条料共9条,每条可冲零件的个数为54个,即一块板料可冲裁总的零件个数为54x9=486个。

η=nx100%

=486x100%

=55%

经计算得到的横裁与纵裁的材料利用率,相比较确定裁板方式为纵裁

5.2冲压力计算

5.2.1.力的计算

计算冲裁力的目的是为了确定压力机的额定压力,因此要计算最大冲裁力。

则冲裁力可按下式计算:

F=AΓ式3-1(参考文献[1])

式中,A为剪切断面面积,Γ为板料的抗剪强度。

考虑到刃口的磨损、间隙的波动、材料力学性能的变化、板料厚度的偏差等因素的影响,可取安全系数为1.3,并取抗剪强度τ为抗拉强度σb的0.8倍,于是在生产中冲裁力便可按下式计算:

F=LTσ式3-2(参考文献[1])

式中L—冲裁轮廓的总长度(mm);

t—板料厚度(mm);

σ板料的抗拉强度(MPa)。

经查的取σ=300(参考文献[1])

5.2.2计算工序冲压力

由于影响卸料力、推加力和顶件力的因素很多,根本无法准确计算。

在生产中均采用下列经验公式计算:

查附表1(参考文献[1])取材料的抗拉强度τ=270Mpa

落料力Fl=KLtτ式3-10(参考文献[1])

Fl=1.3x146.04x1x270=51.3KN

冲孔力Fk=KLtτ式3-10(参考文献[1])

Fk=1.3x2πx8.5x1x270=18.7KN

卸料力Fx=KxFl式3-15(参考文献[1])

Fx=0.045x51.3=2.3KN

推件力Ft=nKtFk式3-16(参考文献[1])

Ft=6x0.055x18.7=6.2KN

式中L—冲裁时材料发生剪切变形处的周长

K—安全系数,K=1.3

Kx、Kt—分别为卸料力、推件力系数,查表3-18(参考文献[1])

n—同时卡在凹模内的废料个数,n=(h为凹模洞口深度,t为料厚)n==6查表3-27(参考文献[1])在此取h=6

Fz=Fl+Fk+Fx+Ft

=51.3+18.7+2.3+6.2

=78.5KN

5.3初步预选压力机

根据以上所计算得到的总冲压力,查附表5(参考文献[1])初选型号为JB23-25的压力机。

5.4确定压力中心

因为此图形为对称图形,固它的压力中心即重心就是此图形的对称中心

5.5弹性元件选择计算

根据已知冲裁板厚t=1mm,冲裁力卸料力F=2.3KN

1).初选弹簧数目为6个,每个弹簧应提供预压力即为:

F0≥式3-37(参考文献[1])

F0≥=384N

2).初选弹簧规格为:

25mmX4.5mmX50mm查表10-1(参考文献[2])其具体参数如下:

D2=25mm,d=4.5mmt=7.85mm,F2=786N,△H0=16.5mm,H0=50mm,n=5.5

3).计算弹簧预压缩量△H0

△H0=()F0式3-38(参考文献[1])

=()x384

=8mm

4).校核

△H=△H0+△H'

+△H"

式3-39(参考文献[1])

=8+2+5

=15mm

由于16.5>15,即△H2>△H式3-38(参考文献[1])

所以所选弹簧合适。

式中F0—弹簧的预压力

Fx—卸料力

n—弹簧根数

△H2—弹簧最大许可压缩量

△H—弹簧实际总压缩量

△H0—弹簧预压缩量

△H'

—卸料板的工作行程,一般取△H'

=t+1,t为料厚,这里取△H'

=2

△H"

—凸模刃磨余量,可取5—10mm

5.6工作零件刃口尺寸计算

刃口工艺分析:

结合模具及工件的形状特点,此模具制造宜采用配作法,落料时,选凹模为设计基准件,只需要计算落料凹模刃口尺寸及制造公差,凸模刃口尺寸由凹模实际尺寸按要求配作;

冲孔时,则只需计算凸模的刃口尺寸及制造公差,凹模刃口尺寸由凸模实际尺寸按要求配作;

只是需要在配作时保证最小双面合理间隙值查表3-33Zmin=0.100mm(参考文献[1])凸凹模刃口尺寸由凸模配作尺寸和凹模配作尺寸结合完成。

1).冲孔凸模

冲孔Ф8.5

由式3-9(参考文献[1])dT=(d+x△)

=(8.5+0.5x0.36)

=8.68

相应凹模尺寸按凸模刃口尺寸配作,保证Zmin=0.100mm

式中x—系数,在0.5~1之间,查表3-5得x=0.5(参考文献[1])

△—冲裁零件制造公差

δT—凸模的制造公差,在此取δT=

Zmin—最小初始双面间隙,查表3-3,取Zmin=0.100mm

2).落料凹模

由式3-8(参考文献[1])DA=(Dmax--x△)+

落外形20

DA=(20-0.5x0.52)

=19.74

落外形14

DA=(14-0.5x0.43)

相应凸模尺寸按凹模刃口尺寸配作,保证间隙Zmin=0.100mm

δA—凹模的制造公差,在此取δA=

3).孔心距(凹模、凸模磨损后不变的尺寸)

由参考文献[1]公式:

CA=(Cmin+0.5△)0.5δA

CA=(39.85+0