最新5000吨丙酮合成甲基异丁基酮MIBK生产装置可研报告Word格式.docx

《最新5000吨丙酮合成甲基异丁基酮MIBK生产装置可研报告Word格式.docx》由会员分享,可在线阅读,更多相关《最新5000吨丙酮合成甲基异丁基酮MIBK生产装置可研报告Word格式.docx(21页珍藏版)》请在冰豆网上搜索。

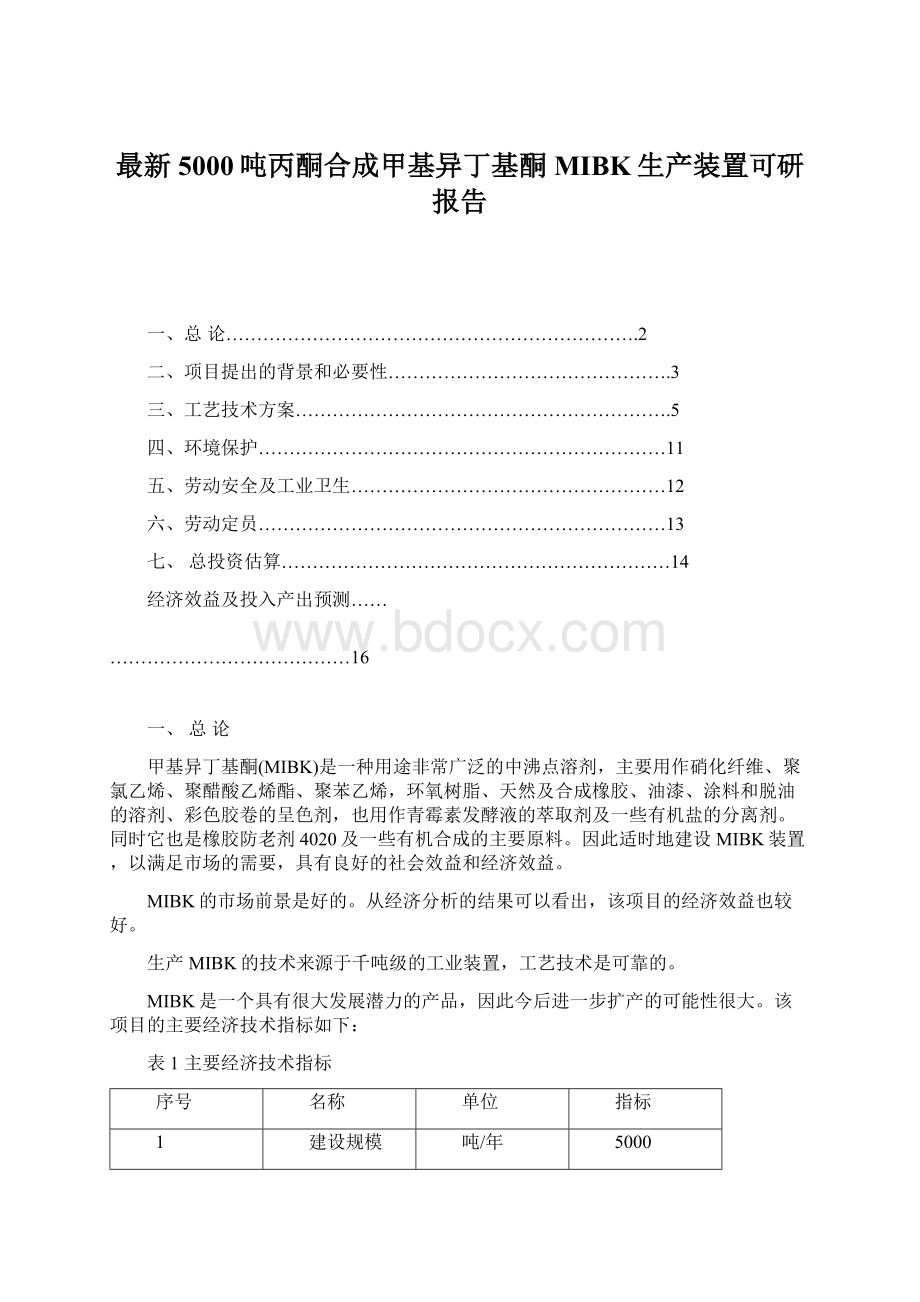

吨/年

5000

2

总投资:

建设投资

万元

1623

3

流动资金

405

4

建筑面积

m2

4200

5

劳动定员

人

67

6

利润

万元/年

806.9

7

投资利润率

%

39.79

8

内部收益率

41.5

9

投资回收期

年

3.97

10

盈亏点

36.35

11

丙酮耗量

5400

12

氢气耗量

100

13

催化剂用量

m3/年

5.2

14

水量

万吨/年

240

15

电

万度/年

272

16

汽(0.8MPa)

二、项目提出的背景和必要性

2.1项目提出的背景

甲基异丁基酮(MIBK)是一种用途非常广泛的中沸点溶剂,主要用作硝化纤维、聚氯乙烯、聚醋酸乙烯酯、聚苯乙烯,环氧树脂、天然及合成橡胶、油漆、涂料和脱油的溶剂、彩色胶卷的呈色剂,也用作青霉素发酵液的萃取剂及一些有机盐的分离剂。

全世界MIBK的生产能力约为25万吨/年,主要集中在美国、欧洲和日本。

在美国,MIBK总耗量的63%用作硝化纤维素清漆与涂料树脂的溶剂。

10%用于化学品如阻氧剂的生产;

10%用作萃取剂、粘合剂及蜡脱油的溶剂;

还有17%向国外出口。

MIBK是丙酮深度加工的精细化工产品之一。

美国用于生产MIBK的丙酮占丙酮总产量的10%左右,而日本则占20%左右。

其生产工艺都已由传统的三步法发展到能在固定床中连续操作的直接合成工艺。

我国MIBK的生产才刚刚起步,目前还不能大批量生产,仅南京和濮阳等地有少量产品出售,售价为每吨1.1~1.2万元。

上海溶剂厂于1964年建成一套200t/aMIBK生产装置,采用的是三步法工艺,由于生产工艺复杂,能耗高,污染严重,目前已经停产。

锦西炼油总厂以异丙醇为原料合成MIBK,转化率和选择性都较低,(单程转化率5%左右)能耗大,虽早在1981年就建成1000吨/年的中试装置,但由于催化剂和一些工程问题尚末解决,至今未能正常生产。

×

石油化工公司化肥厂采用×

在80年代开发的技术建成了一套500吨/年的以丙酮为原料合成MIBK的中试装置。

但由于由×

公司负责设计施工的配套系统不完善,现还不能大批量生产。

。

目前国内MIBK的产量有限,所需MIBK大部份都需进口,这不但花费了大量外汇,同时也限制了MIBK的推广应用,致使蜡脱油、橡胶防老剂4020的合成等生产工艺的推广应用受到了限制。

2.2必要性

由于我国MIBK的产量很小且价格偏高,所以许多应用领域尚末开发,国内大约80%的MIBK用作溶剂,其中以油漆溶剂为主,此外还用作油墨的溶剂。

近几年磁带的磁浆溶剂用量也有所增加,如果进口的磁带生产线满负荷生产,则对MIBK的需要量可达1500t/a。

大约15%的MIBK用作脱蜡剂,5%用作萃取剂。

我国MIBK的应用前景非常乐观,美国涂料产量440万吨/年,耗用MIBK5万吨/年。

日本涂料产量220万吨/年左右,耗用MIBK2万吨/年左右,均占涂料产量的1%左右。

我国涂料产量在100万吨/年左右,如果涂料的档次达到发达国家水平,则仅此一项我国MIBK的消费量就达1万吨/年左右。

随着我国建筑业、家俱业、家电及汽车工业的篷勃发展,对高档油漆的需求量将不断增加,据不完全统计,我国已有数十个油漆厂开始在高档油漆的生产中使用MIBK。

此外,在磁带生产,油墨生产,石油脱蜡,环氧树脂及橡防老剂生产等领域的应用有待进一步开发。

据权威部门对MIBK的应用前景所做的分析预测,到2000年,涂料行业的MIBK消耗量将达到1000~1500吨/年,磁带行业将达到5600吨/年,用做粘合剂的溶剂将达到4500吨/年,用做油墨的溶剂将达到5500吨/年,医药行业的用量将达到5500吨/年,4020的用量将达到2000吨/年,其总量将达到30000~35000吨/年。

所以在不远的将来,我国MIBK的消费量将急剧增加。

三工艺技术方案

1国内外技术概况

生产MIBK有多种方法,主要有丙酮三步法和丙酮一步法。

目前一步法生产的MIBK占总产量的80%以上。

在70年代以前,主要用丙酮三步法生产MIBK,但80年代后建成的MIBK生产装置均采用丙酮一步法生产工艺。

1.1丙酮三步法

该方法是以丙酮为原料,经液相缩合、催化脱水和催化加氢后生成MIBK。

整个生产工艺过程由上述三个工序组成,故称之为丙酮三步法。

主要反应方程如下:

液相缩合2CH3COCH3CH3C(CH3)OHCH2COCH3

催化脱水CH3C(CH3)OHCH2COCH3CH3C(CH3)CHCOCH3+H2O

催化加氢CH3C(CH3)CHCOCH3CH3CH(CH3)CH2COCH3

由于各步反应条件不同,所用催化剂也不一样,单程转化率低(一般约15%)因此整个工艺流程长,能耗高,设备要求防腐,设备单位体积生产能力低,但该工艺也有其优点,既产品方案灵活,其中间产物双丙酮醇和异丙义丙酮都可作商品。

1.2丙酮一步法

这是一种较先进的工艺路线。

其主要特点是利用高性能的催化剂一步完成丙酮缩合、脱水和加氢等反应过程,得到目的产物MIBK。

其反应式如下:

2CH3COCH3CH3CH(CH3)CH2COCH3+H2O

该工艺具有流程短,投资少,转化率高,成本较低等优点,是目前各国竟相发展的工艺。

从应用普遍的Veba,Taxaco一步法及本项目中采用的工艺与三步法进行原材料、动力消耗比较可以看出,一步法在经济上具有明显的优势。

表2各种方法原材料和动力消耗对照(以每吨MIBK计)

三步法

Veba一步法

Taxaco一步法

本工艺

丙酮(t)

1.42

1.303

1.35

氢气(Nm3)

674

270

242

280

冷却水(t)

579

60

工艺水(t)

0.417

--

电耗(Kwh)

309

145

150

680

蒸汽(t)

12.13

2.36

4.9

13.0

2.工艺路线的确定

本项目采用丙酮一步法生产MIBK。

其技术来源于×

已工业化的成套技术。

因此工艺的可靠性和安全性会得到有力的保障。

3、生产规模及工艺流程

(1)生产规模和产品方案:

根据目前国内市场情况,确定本装置生产规模为年产MIBK5000吨,全部作为商品出售。

其产品质量指标如表3中所示:

装置年开工7000小时装置年需求丙酮6750吨

装置年需求氢气1200000Nm3

表3、MIBK质量指标如下:

指标名称

分析方法

色度(Pt-Co)

<

纯度wt%

≥99

沸程

初馏点℃

干点℃

馏出体积,%

114

117

95

水份%

0.1

酸值%(以乙酸计)

0.02

不挥发物%

密度kg/m3

800-804

(2)生产工艺流程

4000吨/年MIBK工业装置的简化工艺流程图见图1,以丙酮为原料生产MIBK的反应条件及结果:

温度℃ 110~150

压力MPa 5.0~6.0

空速h-1 1.0

氢/油(V) 400~700

丙酮单程转化率mol% ≥35

MIBK选择性mol% ≥92

催化剂采用×

生产的催化剂,其寿命为半年,年需求6.70m3。

4、工艺流程及主要控制方案说明

4.1工艺流程简述

工艺流程图见图1,主要工艺装置、设备的简要规格、数量及材质见表5、表6、表7:

原料丙酮和氢气经预热到100℃后进入装有B621催化剂的固定床反应器中进行反应,反应温度控制在110~150℃。

反应液经冷却后分离,气相为氢气经循环机增压后循环使用。

液相则进入分离系统进行分离。

首先进入轻组分塔,塔顶为低沸物2-甲基戊烷,集中装桶后送去焚烧;

塔釜液被送入丙酮塔,从塔顶得到丙酮,其纯度大于99%被循环使用;

丙酮塔釜液进入脱水塔,塔顶得到废水去废水塔蒸馏,回收其中的有机物后排放,塔釜液主要含MIBK和重组分,被送入产品塔,从产品塔顶得到纯度大于99%的MIBK产品,塔釜液可作溶剂外售或送去焚烧。

4.2主要控制方案说明

整个生产工艺中自控有两个重点,一是反应温度和压力的控制,二是丙酮塔的操作控制。

合成MIBK的反应是个较强的放热反应,而催化剂的使用温度不得超过145℃,一般控制床温在115~135℃。

工艺中通过热水循环实现床温的控制。

为了尽可能的消除反应器的轴向温差和保证床温的平稳,设计时一般采用较大的循环热水量。

反应床压为6.0MPa将由补充的新鲜氢气来控制,低压新氢被增压至8.0MPa,然后减压至6.0MPa后进入反应床以维持床压在6.0MPa,这种控制方案在现行的MIBK工业生产装置上证明是行之有效的。

丙酮塔的操作控制与一般塔的控制一样,通过调节塔釜采出量控制塔釜液位,通过调节再沸器的加热蒸汽量控制塔釜温度,通过回流量和温度来控制塔顶组成。

从工艺要求来看,可采用型仪表。

5、原、辅材料及动力消耗供应

表4原、辅材料及动力消耗供应

规格

消耗定额

年用量

来源

丙酮

>

99.5%

1350

kg/t

6750t

外购

氢气

98%

25

125t

催化剂

B621

0.0013

m3/t

6.7m3

抚研院

烧碱

42%

0.002

10000kg

水

t/t

3000万吨

本厂内

220/380v

Kwh/t

340万度

汽

0.8MPa

65万吨

6主要设备选型

该项目中主要设备是反应器和氢压机。

反应器根据该项目工业化的经验,可采用列管式固定床。

列管内径和长度可选用与目前的工业化装置一致