进料检验规范Word文档下载推荐.docx

《进料检验规范Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《进料检验规范Word文档下载推荐.docx(17页珍藏版)》请在冰豆网上搜索。

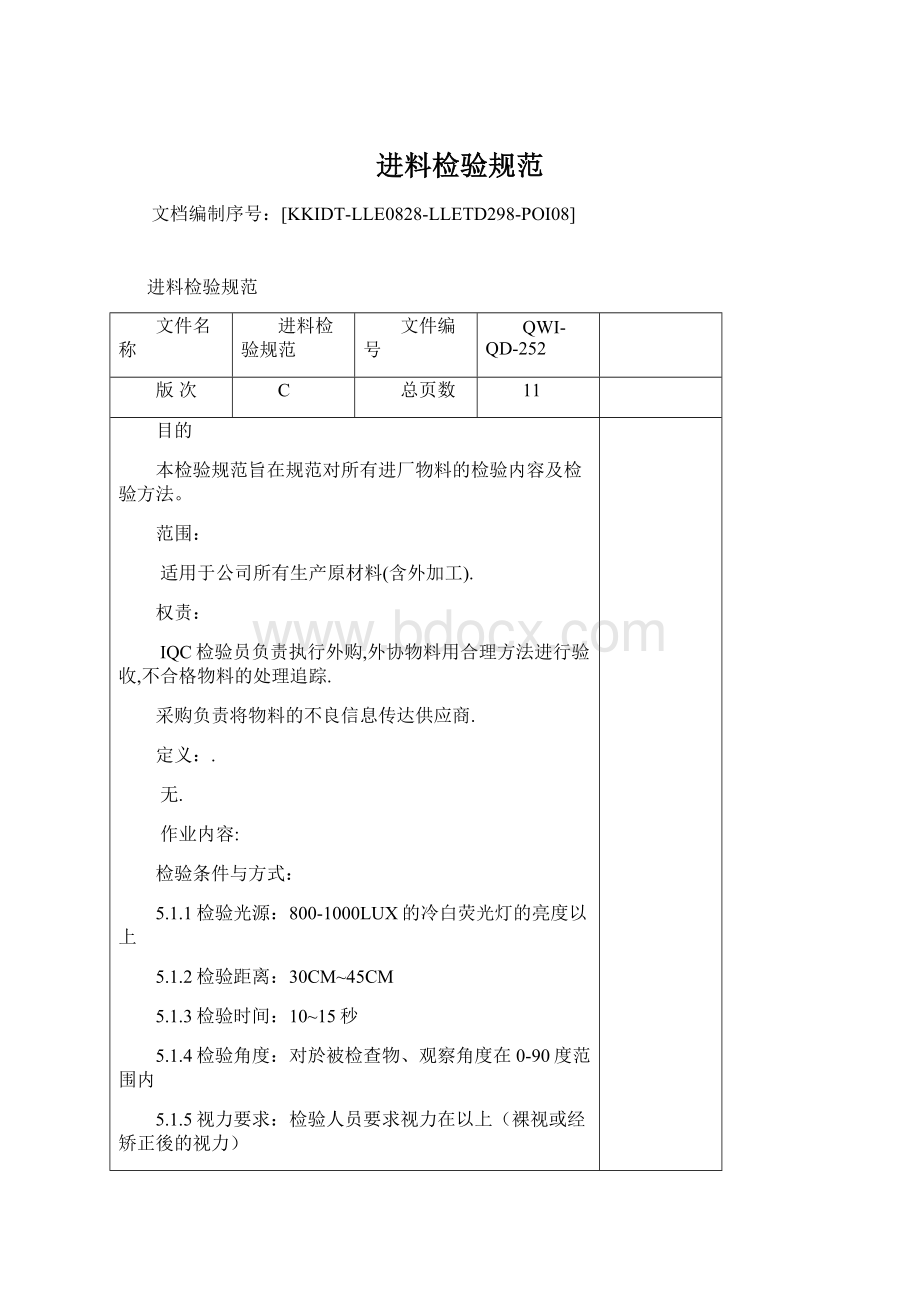

5.1.2检验距离:

30CM~45CM

5.1.3检验时间:

10~15秒

5.1.4检验角度:

对於被检查物、观察角度在0-90度范围内

5.1.5视力要求:

检验人员要求视力在以上(裸视或经矫正後的视力)

5.1.6图示:

进料时所需验证资料:

5.2.1SGS测试报告、MSDS(物质安全资料表)、出货检验报告、可靠性测试报告(必要时),不使用环境管理物质保证书、GP标示、物料标示单及物料批号,验证不合格时依<

进料检验程序>

、<

不合格品作业程序>

办理。

5.2.2RoHS禁用物质管控:

依据<

测试作业指导书>

执行.

检验水准:

5.3.1抽样标准MIL-STD-105E-∥

5.3.2一般抽样水准:

CR:

0MAJ:

MIN:

(如客户有特殊要求时,则依客户要求之抽样水准执行).

品质缺点定义

5.4.1CR﹕影响产品功能或威胁到使用者安全之缺陷﹒

5.4.2MAJ:

影响产品的使用目的或严重的外观缺陷

5.4.3MIN:

影响产品的使用性能或外观的轻微缺陷﹒

物料名称:

电镀件进料检验标准

检验项目

检验内容

检验方法及要求

检验工具

参考文件

外观检验

物料的顔色,外观

1.来料包装完好,标识清晰;

2.比对样板,电镀顔色应与样板相符;

3.目视电镀层表面不允许有划伤,车纹、水渍水印、露铜(发黄)、起泡,镀层脱落、沙孔、沙粒、等现象。

样板,

目视

《零件图纸》

《抽样计划》

《进料检验程序》

《不合格品管制程序》

尺寸结构检验

外形尺寸,配合尺寸及结构检验

4.根据零件图纸检验産品的长度、外径、内径等相关尺寸。

5.如有装配要求的电镀件应目视和实配,不允许有变形的现象;

6.如有螺纹的电镀件,应使用相应的标准件或OK样板进行实装试验。

卡尺

螺纹规

丝锥

试验

镀层可靠度测试

7.要求厂商附可靠度测试报告

喷涂、印刷件进料检验标准

2.比对样板或依色差标准,涂层顔色应与样板或依色差标准相符;

3.目视涂层表面不允许有涂层不均匀,露底色,混色,划伤,起皮,印字缺划,印字歪斜。

PANTONE

4.根据零件图纸测量産品的长度、外径、内径等相关尺寸应符合图纸要求。

5.有装配要求的喷涂件应目视和实配,不允许有变形的现象;

6.如有螺纹的喷涂件,应使用相应的标准件或OK样板进行实装试验。

试验(必要时)

可靠度检验

7.相关可靠度测试要求厂商附可靠度测试报告。

塑胶件进料检验标准

注塑件的顔色、外观

2.比对样板或依色差标准,产品顔色应与样板或依色差标准相符;

3.目视产品表面不能有划伤、缩水、混色(杂色)、黑点黑斑、气纹、料花、批锋、顶白(顶针位发白);

4.目视不可有变形、裂纹;

5.表面不可有油污、水渍及其他脏物。

由运输材料引起而且能够被空气吹走的灰尘是可被接收的。

6.根据工程图纸测量産品的相关尺寸应符合图纸要求。

7.有装配要求的注塑件应目视和实配,不允许有变形、错位、色差的现象;

塑胶原料进料检验标准

顔色、外观、包装

1.检查来料包装应完好密封、无破损,标识及印字清晰;

2.打开包装,将胶粒比对色板或依色差标准,胶粒顔色应与色板或或依色差标准相符;

3.检查胶料颗粒均匀、乾燥、无杂色、杂质、水份,油污、脏物。

4.检测塑胶染色抽粒色差值是否达标(△E≤)

色板

色差仪

试料

4.如需试料时,可通知制造单位上机测试,结果通知IQC纪录与处理

吸塑盒进料检验标准

包装、顔色、外观

1.检查来料包装完好,标识清晰;

2.目视吸塑盒应透明,无刮花、摩花、黑点、破洞;

3.不可有变形、断裂

4.表面不可有油污、水渍及其他脏物。

样板;

《工程图纸》

5.根据图纸或样品测量産品的长、宽、高等相关尺寸需符合图纸要求;

6.装産品实配,不应有松动,掉出或装不进去;

卷尺

瓦楞纸箱、纸板进料检验标准

顔色、外观

1.检查来料应包装完好,标识清晰;

2.检查纸箱的纸质及坑数(即单坑或双坑)应符合要求;

3.检查箱唛内容、顔色、印字字体、大小应符合要求,不应有断字,少字。

4.检查纸箱不应有变形、破损、脱胶、折弯处断裂、湿水等缺陷;

5.表面不可有油污、水渍及其他脏物。

5.用卷尺测量纸箱的尺寸(长*宽*高)应符合规定要求。

纸箱尺寸指其折线尺寸(即纸箱折好箱後从折线处测量的纸箱尺寸);

6.如有内外箱的应进行实际装箱确认。

卷尺

胶袋(PE袋)进料检验标准

顔色、外观、印字

1.目视检查,来料包装应完好,标识清晰;

2.与样板比对,目视检查胶袋不能有破烂、封边开口、边缘不整齐(锯齿边、斜边)、黑点等缺陷;

3.如有要求印字,应与样板比对,印字内容、顔色、位置应符合要求;

外形尺寸

5.根据图纸测量胶袋的长度、宽度、厚度等相关尺寸应符合要求。

如有要求胶袋打孔,应检查打孔位置及尺寸。

注意:

胶袋开口端应容易打开。

直尺

序号

名词

定义

缺陷等级

1

刮伤/划伤

塑胶件与其它的物件相互磨擦造成塑胶表面手触可感觉之线形或片状痕迹﹒细分为有感和无感。

有感是指用指甲刮不良处,能明显的有抵触的现象。

无感是指目视有刮痕,但是指甲刮过不良处时,无明显的抵触感或者在特定的角度才能看到的。

MIN

2

凹凸痕

表面异常凸起或凹陷痕迹﹒

MAJ

3

毛边

塑胶制品在沿着合模线及角落处形成的成型挤料或者薄的凸出物。

分模线溢出的料,又称批锋.塑胶件四周边缘部位也经常出现。

4

断裂

材料分离﹐产品结构面断裂

CR

5

缩水

表面因材料热涨冷缩作用造成凹陷的现象或者因爲塑胶成型不当或者产品结构问题造成表面凹陷现象,常出现在肉厚的地方.有些缩水必须经过二次加工及喷涂後才会更加的明显显现。

6

变形

不符合零件形状之区域﹒

7

掺料

材料不符合规定﹐包括化学组成及顔色﹒

8

修饰不良

修边动作不确实,有刮手感觉.

9

气泡

塑胶成型品中包含空气/水汽的圆球,气泡一般是潮湿空气凝聚而成﹒

10

顶白

因爲模具钉针问题造成塑胶制品钉针处外部出现白色圆弧。

比背景色白﹐常出现於顶针背面﹒

异色条纹

顔色变化﹐可以是条纹或点﹒

12

缺料

在正常情况下﹐料无法完全填充,产品某些部位未射饱。

13

色差

顔色与标准色板的偏差﹒

14

油污

指脱模用离形剂﹑顶针润滑油与模具保养用油所造成的污染﹒

15

模痕/拉模

爲射出时模具边脱拉造成﹐一般在零件边缘﹒

16

烧焦

射出过程高温高压﹐材料燃烧﹐留下的烧焦或黑痕﹒

塑胶产品缺陷説明

17

结合线

也叫溶接线﹐像是重新交接线﹐这种结合可以是不同灌料口灌入後之结合﹐也可以是因爲零件外形使塑胶分支流动後之结合,冷热胶体相汇而産生.由於塑胶材料的聚合,出现在表面的模糊的裂缝或者显着的线或者图样。

18

异色点

因爲杂质造成塑胶射出品表面异色点状物,顔色越深,可以接受的面积越小。

19

流痕

塑胶表面出现波浪状或者綫条状条纹。

20

料花

因爲原料未彻底烘乾或者其它原因造成表面出现白色的斑点。

21

脏污

因爲模具,包装或者操作等问题造成表面不同,分爲可以擦拭和不可擦拭。

电镀产品缺陷説明

异色

除正常电镀色泽外,均属之,例如:

铬酸皮膜过度造成的黄化,或光泽剂添加不当等类似情况

针孔

电镀表面出现细小圆孔直通素材

电极黑影

指工件在电镀时,挂勾处因电镀困难产生之黑影

白斑

材料电镀後光线折射,产生白色斑纹

水纹

烘乾作业不完全或水质不干净造成

脱层(翘皮)

镀层附着力不佳,有剥落的现象

丝印黑点

因爲胶头或者网板问题,造成油墨未覆盖完全而漏出点状底色。

丝印毛边

印刷团案边缘处出现毛绒状油墨现象。

丝印偏位

丝印图位置与图纸要求有偏差或者整体有偏斜。

丝印杂质

因爲灰尘,异物造成印刷团案表面出现点状突出物。

凹凸点

表面异常凸起或凹陷

刮伤

表面之线形划痕﹐分无感和有感两种

掉漆

烤漆表面因爲与硬物碰撞导致油漆脱落

杂质

因爲铁网素材上面存在藏物,烤漆前没有及时清除导致杂质付着或者烤漆完毕没有完全烘乾,空气中的异物落入烤漆件表面导致杂质生成。

流漆

涂装後表面有单个或多个如水滴般的漆点