电镀不良之原因与对策文档格式.docx

《电镀不良之原因与对策文档格式.docx》由会员分享,可在线阅读,更多相关《电镀不良之原因与对策文档格式.docx(9页珍藏版)》请在冰豆网上搜索。

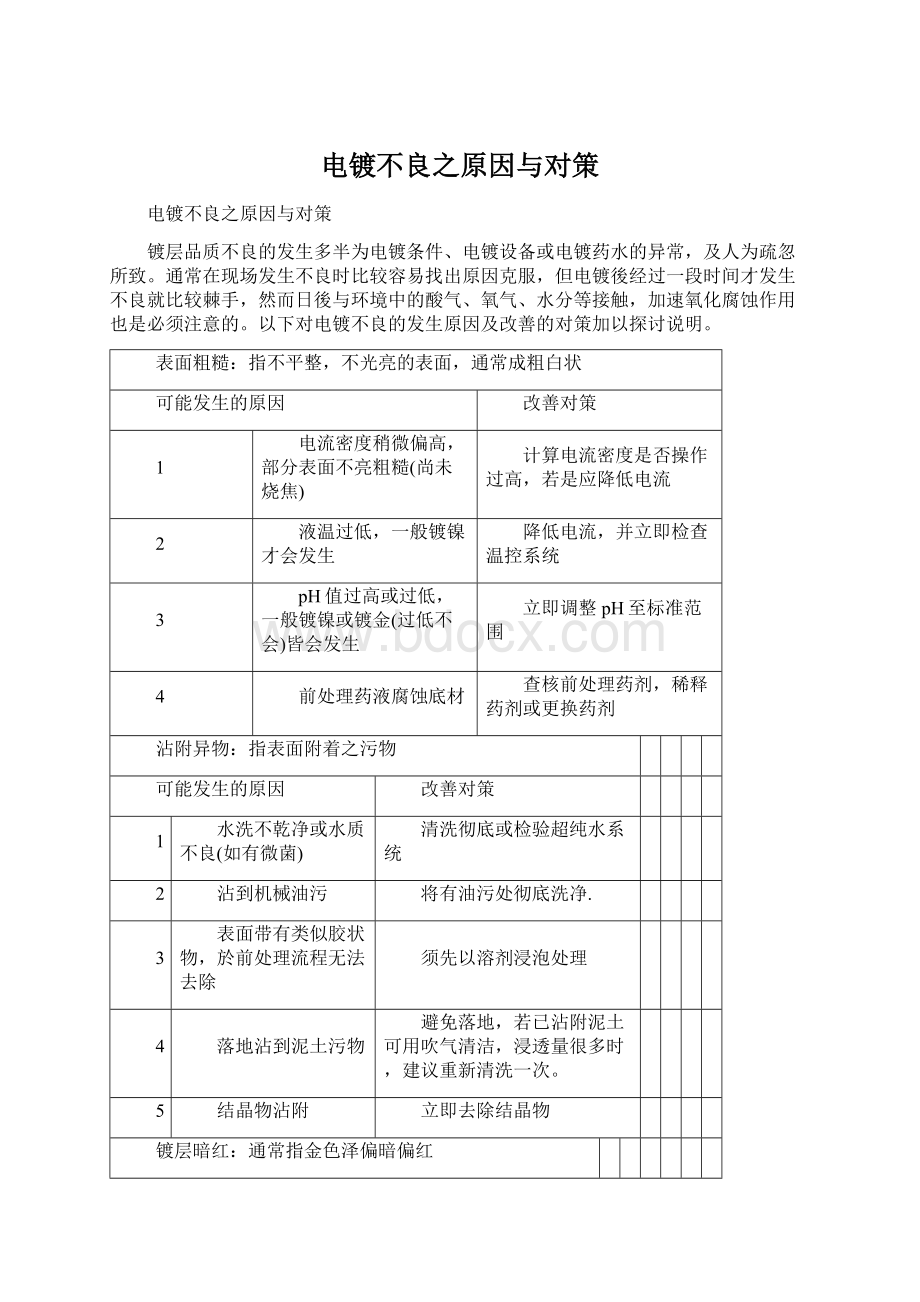

指表面附着之污物

水洗不乾净或水质不良(如有微菌)

清洗彻底或检验超纯水系统

沾到机械油污

将有油污处彻底洗净.

表面带有类似胶状物,於前处理流程无法去除

须先以溶剂浸泡处理

落地沾到泥土污物

避免落地,若已沾附泥土可用吹气清洁,浸透量很多时,建议重新清洗一次。

5

结晶物沾附

立即去除结晶物

镀层暗红:

通常指金色泽偏暗偏红

镀金药水偏离

重新调整电镀药水

镀层粗糙,覆盖金层即变红

改善镍层不良

水洗水不净,造成红斑

清洗彻底

镀件未完全乾燥,日後氧化发红

检查乾燥系统,确定镀件乾燥

密着性不良:

指镀层有剥落、起皮、起泡等现象

前处理不良

加强前处理

阴极接触不良放电

检查阴极是否接触不良,适时调整

镀液受到严重污染

更换药水

产速太慢,底层再次氧化。

如镍层在金槽氧化(或金还原)。

电镀前须再次活化

水洗不乾净

清洗彻底,必要时清洗水槽

6

表面氧化严重,如氧化斑

必须先做除锈及去氧化膜处理

7

操作电压太高,阴极导电头及镀件发热,造成镀层氧化

降低操作电压或检查导线接触状况

8

底层电镀不良(如烧焦),造成下一层剥落

改善底层电镀品质

露铜:

可清楚看见铜色或黄黑色於低电流处(凹槽处)

前处理不良:

油脂、氧化物、异物尚未除去,镀层无法析出

操作电流密度太低,导致低电流区,镀层无法析出

重新计算电镀条件.

镍光泽剂过量,导致低电流区,镀层无法析出

处理药水,去除过多光泽剂或更新

严重刮伤造成露铜

检查电镀流程

未镀到

调整电流位置

刮伤

被电镀设备中的金属制具刮伤

检查电镀流程,适时调整设备和制具

被电镀结晶物刮伤

立即过滤去除结晶物

白雾:

指镀层表面卡一层云雾状,不光亮但平整

镀液受污染

更换药水并提纯污染液

光泽剂不足

补足光泽剂

针孔:

指成群、细小圆洞状

操作的电流密度太大

降低电流密度

电镀溶液表面张力过大,湿润剂不足

补充湿润剂,或检查药水

电镀时间搅拌效果不良

加强搅拌

液温过低

调整液温

电镀药水受到污染

提纯药水或者更新

加强前处理效果

镀层烧焦:

指镀层表面严重黑暗、粗糙,如碳色一般。

(指高电流密度区)

操作电流密度过高

提高液温,并检查温控系统

搅拌不良

增加搅拌效果

pH值过高

修正pH值至标准范围

整流器滤波不良

检查滤波度是否符合标准,若偏移时须将整流器送修

镀层发黑:

不包含烧焦的黑

镍槽已经受到污染,在低电流区会有黑色镀层

做活性炭处理,或弱电解处理

电镀厚度太高:

指实际镀出膜厚超出预计的厚度。

转动速度变慢,不准或速度不稳定

检查转动系统,校正转速

电流太高,不准或电流不稳定

检查整流器与阴阳极,适时予以修正

电镀位置变异

检查电镀位置是否偏离,重新调整

药水金属浓度升高,一般镀金较敏感

调整电流或转动速度

药水pH值过高

调整pH值至标准范围

X-ray膜厚测试仪偏离,或测试方法错误

校正仪器或确定测试方法

液温偏高

检查温控系统

电镀厚度不足:

指实际镀出膜厚低於预计的厚度

转动速度变快,不准或速度不稳定

电流太低,不准或电流不稳定

药水金属浓度降低,或药水被稀释

药水pH值偏低

液温偏低

镀层结构中有结晶,消耗掉部分电流

去除结晶物或更换制具

9

电镀药水搅拌,循环不均或金属补充不及消耗

改善药水循环或补充状况

镀层检验

在电镀业界的镀层检验,一般包括外观检查、膜厚测试、附着能力测试、抗腐蚀能力测试、抗老化能力测试等。

1.外观检查:

一般厂家在检查外观比较多使用目视法,较严格则会使用4倍或10倍放大镜检查(在许多国际标准规范也是如此,如ASTM)。

建议作业人员先用目视法检查,一旦看到有疑虑的外观时,再使用放大镜观察。

而技术人员则建议必须以50~100倍来检查(倍数越高,外观瑕疵越多),甚至分析原因时还得借助200倍以上的显微镜。

在电镀层的外观判定标准,一般并无一定的规范,都需要由买卖双方协议。

当然表面完全没有瑕疵最好,但这是高难度,不过一般人们对色泽均匀这个定义比较能达成共识,因此汇整以下经常发生的一些外观异常,供参考:

(1)色泽不均,深浅色,异色(如变黑,发红,发黄,白雾等)

(2)光泽度不均匀,明亮度不一,暗淡粗糙

(3)沾附异物(如水分,毛屑,土灰,油污,结晶物,纤维等)

(4)不平滑,有凹洞,针孔,颗粒物等

(5)压伤,刮伤,磨痕,刮歪等各种变形现象及镀件受损情形

(6)电镀位置不齐,不足,过多,过宽等

(7)裸露底层金属现象

(8)有起泡,剥落,掉金属屑等

2.膜厚测试:

镀层膜厚测试方法有显微镜测试法、电解测试法、X光萤光测试法、β射线测试法、涡流测试法、滴下测试法等。

其中以显微镜测试法最为正确,不过需要时间、设备、技术等支援,不适合检验用,一般用来做分析研究之用。

现在大部分都使用X光萤光测试法,因为准确度高,速度快(几十秒)。

目前业界使用X-RAY萤光膜厚仪的厂牌有德国的FISCHER、美国的CMI、日本的SEIKO,其测试原理与方法大同小异,但由於厂牌不同,多少会有少许误差,只要使用标准片作好检量线,作好定位工作,作好底材修正,即可将误差降低到最小。

3.附着能力测试:

或称为密着性测试,方法有弯曲法、胶带法、急冷法、切割法、滚压法等。

弯曲法比较胶带法严格,有很多场合胶带法是无法测试镀层的附着力。

若使用胶带法必须注意一定要使用与ScotchcellophanetapeNo.600同等粘性胶带(赛路凡胶),否则会失去测试效果。

4.抗腐蚀能力测试:

下表为常用的腐蚀试验方法。

镀层种类

硝酸蒸汽

二氧化硫蒸汽

盐水喷雾

硫化氢蒸汽

水蒸气老化

镍

×

√

金

厚金

说明:

√为适用,×

为不适用

(1)硝酸蒸汽腐蚀实验是测试厚金(25μm以上)镀层的封孔能力,硝酸浓度为70±

1%,温度23±

3℃,湿度60%,时间为60分钟。

实验後镀层表面不可有深蓝色,黑色腐蚀点及镀层破裂。

(2)二氧化硫蒸汽腐蚀实验是测试厚金及钯镍镀层的封孔能力,根据AT&

T钯镍实验时间为30分钟,根据ASTM厚金(30μm以上)实验时间为23±

1小时。

(3)盐水喷雾实验是测试薄金、镀镍层的封孔能力,氯化钠浓度为5%,实验温度为35℃,实验时间有24小时,48小时,72小时等。

实验後镀层表面不可有绿色,白色腐蚀点。

(4)硫化氢蒸汽腐蚀实验是测试金镀层的封孔能力,实验时间为2小时,实验後镀层表面不可有绿色,白色腐蚀点。

(5)水蒸气老化实验是测试金镀层的封孔能力,实验时间为8小时、16小时。

实验後镀层表面不可有白色腐蚀点。

水蒸气老化实验是利用沸腾的纯水来蒸烤镀层,实验时间为8小时和16小时。

目前业界使用最多为盐水喷雾实验和水蒸气老化实验。

5.抗老化能力实验:

目前做老化实验用途,除了观察表面是否变色,是否有腐蚀斑点外。

镀层外观检验范例

一、目的:

在规范电镀成品外观检验的方法和判定的标准

二、检验仪器:

1.肉眼。

2.20倍放大镜。

三.检验步骤:

1.取样品放在深色背景下,用标准白色光源以垂直方向照射。

2.在45度方向距样品一定的目视距离检查

3.若在目视下无法判定外观不良属何种不良现象时,可以20倍放大镜观察了解。

四