精馏塔结构doc.docx

《精馏塔结构doc.docx》由会员分享,可在线阅读,更多相关《精馏塔结构doc.docx(29页珍藏版)》请在冰豆网上搜索。

精馏塔结构doc

10.气液传质设备

精馏和吸收都属气液传质过程,过程进行的主要设备是塔设备。

它广泛用于各种化工生

产中。

本章主要讨论其设计和应用、操作情况。

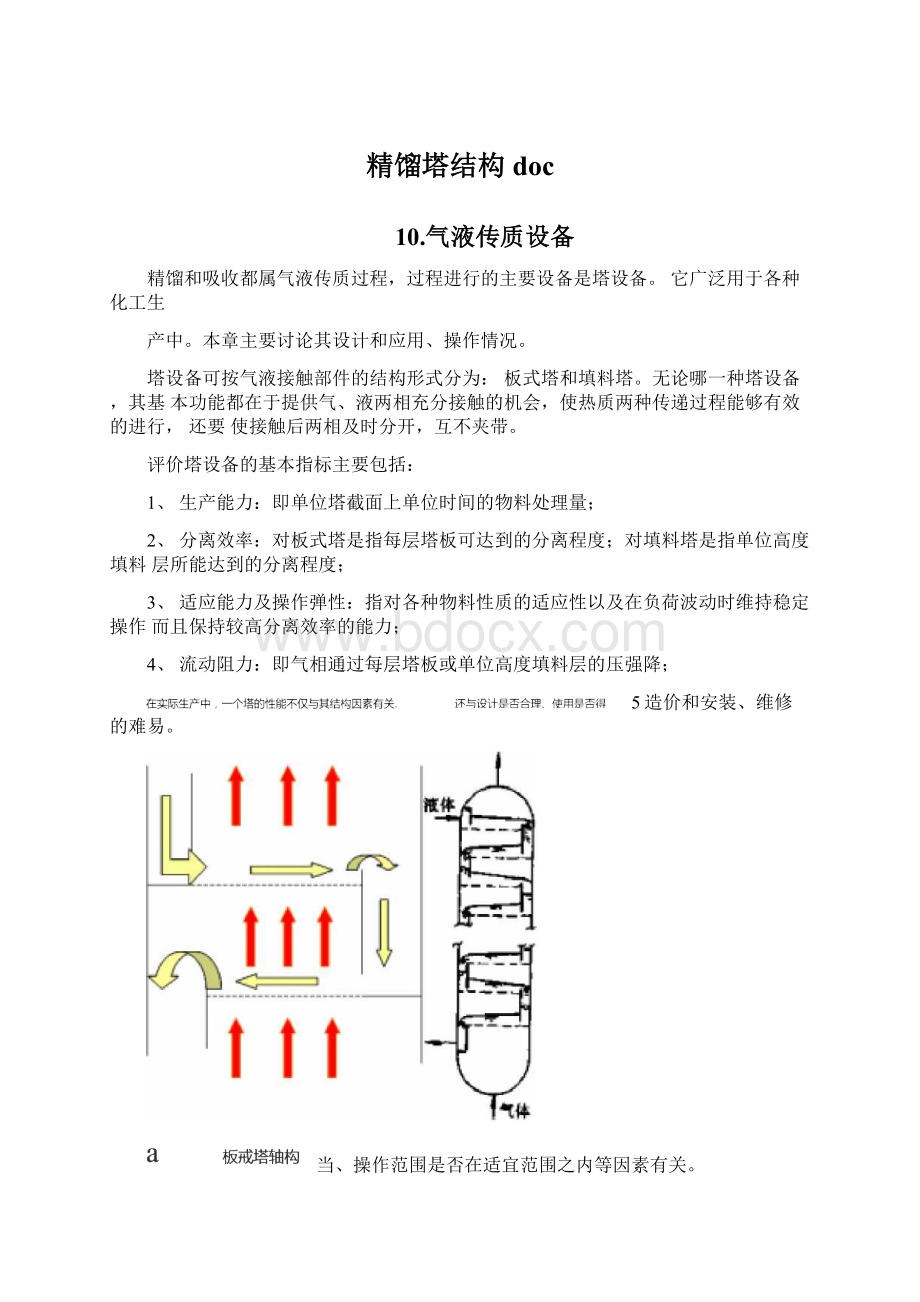

塔设备可按气液接触部件的结构形式分为:

板式塔和填料塔。

无论哪一种塔设备,其基本功能都在于提供气、液两相充分接触的机会,使热质两种传递过程能够有效的进行,还要使接触后两相及时分开,互不夹带。

评价塔设备的基本指标主要包括:

1、生产能力:

即单位塔截面上单位时间的物料处理量;

2、分离效率:

对板式塔是指每层塔板可达到的分离程度;对填料塔是指单位高度填料层所能达到的分离程度;

3、适应能力及操作弹性:

指对各种物料性质的适应性以及在负荷波动时维持稳定操作而且保持较高分离效率的能力;

4、流动阻力:

即气相通过每层塔板或单位高度填料层的压强降;

5造价和安装、维修的难易。

当、操作范围是否在适宜范围之内等因素有关。

10.1板式塔

10.1.1概述

板式塔的设计意图板式塔的结构简图见图10-1。

塔体是圆柱形,塔内每隔一定间距装一块塔板。

液体

由上部进入流过每层塔板,气体由下部进入穿过每层塔板,板上有一定液层,以保持气液接触。

在总体上汽液呈逆流,在每块塔板上汽液成错流。

筛孔塔板的构造塔板是板式塔的主要部件。

塔板的

形式有许多种,此处以筛孔塔板为例进行介绍。

塔板的主要构件或结构包括:

1、塔板上的气体通道,主要是使气体通过并与板上液体接触。

对筛板塔、筛孔就是按

一定排列方式钻出的小孔,孔径一般3〜8mm,也有大孔径12〜25mm。

2、溢流堰

为使塔板上保留一定液层,板出口处装置溢流堰,大液量

采用平直堰,小液量采用齿形堰,高用hw,长度用lw表示。

3、降液层

每层塔板下流的液体经降液管流入下层塔板。

对小塔采用

管式降液管,对稍大一点的塔都采用弓形降液管。

降液层下部必须液封,以防止气体短路,从降液管进入上

层塔板。

液封的方法有两种:

一是在降液管前安装进口堰,但进口堰高度必须小于出口堰高,另一种是采用凹形受液盘,即如图所示。

参见上图。

对于小塔(直径约2m以下)多用单流道,即一个降液管,对于大塔,采用双流道或多流道,则有两个或多个降液管。

10.1.2塔板上的汽液接触状态

塔板上的汽液接触状态有三种:

塔掘上罔气iff喷滋捷器

鼓泡接触状态

低气速时,气体以鼓泡状态通过液层,此时液相为连续相,气相为分散相,两相接触表

面为气泡表面。

此时湍动程度小,传质阻力大。

泡沫接触状态

也称蜂巢状接触,此时气速较高,气泡表面连成一片,并不断发生合并和破裂,板上液

体大部分以液膜状态存在于气泡之间,此即称泡沫接触或蜂巢状接触。

在此状态下,液相仍

为连续相,气相为分散相,并且接触面积为液膜面积。

筛孔塔板的正常操作工况都应在此种

接触工况下操作。

喷射形接触状态

气速进一步增加,液体被气体流破碎成液滴,并抛向空间,液滴下落到板上又被抛起,此种接触称为喷射形接触。

在此种接触状态下,气相为连续相,液相为分散相,接触面积为液滴表面积。

由泡沫状转到喷射状的临界点称为转相点。

在工业中经常采用泡沫或喷射接触状态,但对鼓泡形塔板,主要是泡沫形接触。

10.1.3气体通过筛板的压力损失

流体通过塔板的压力降是衡量塔板流体力学特性的重要指标之一,项重要指标。

塔板压力降就是通过塔板的气相压差值,以米流体柱表示,即为:

(10-1)

u0为孔速(m/s),或以液柱高度表示:

_1Pv屮0

hd=—.—分?

(10-6)

2gPlco

C0由实验测定,并且对不同的开孔率和板厚,筛孔的大小,其值不同,一般,干板压降与

孔速成平方关系(试验大概在1.7~2.2之间,但关联时,取到2,并调整c0)。

液层阻力主要由三个原因产生:

①克服板上泡沫层的静压(占主要部分);②形成g-l界面的能耗;③通过液层的摩擦阻力损失。

液层阻力与液量强度、气速、物性(p、卩等)

以及塔板结构有关,由实验测定并关联。

在实验测定时,先测干板,再测湿板,湿板与干板压降之差即为液层阻力,然后关联,得出总的湿板压强。

一般在低气速下液层阻力为主,高气速时干板压降占的比例增大。

10.1.4筛板塔内气液两相的非理想流动

板式塔的非理想流动现象有两类:

一是空间的反向流动,一是空间的不均匀流动。

这些

非理想流动都背离逆流的原则,并造成传质效率降低。

10.1.4.1空间上的反向流动

空间反向流动是指与主体流动方向相反的液体或气体流动。

1、液(雾)沫夹带

气流通过塔板上液层时,会挟带液滴向上运动,一定液滴的液体会进入上一层塔板形成

液沫夹带。

液沫夹带是液体与主流方向不一致的现象,会降低传质效率。

严重时引起夹带液

泛。

液沫夹带的形成有两个原因,一是小液滴的沉降速度小于空间气流速度,因而小液滴被

夹带上去,此时夹带量和夹带的形成与板间距无关。

另一原因液滴的飞溅,此部分液滴直径较大。

并且夹带量与板间距有关。

总的来说,液沫夹带与板间距有关,板间距大,夹带量小,板间距小,夹带量大。

液沫夹带以三种方式表示:

1以1kmol(或kg)干气体的夹带的液体量,以ev表示,单位为kmol或kg;

2以每层塔板在单位时间内被气体夹带的液体量,以e'表示,单位为kmol或kg;

3以被夹带的液体流量占流经塔板总液体流量的分率2表示。

三者的关系为:

2、气泡夹带

板上液体与气体成泡沫状接触时,液体流过塔板进入降液管时必然带有大量气泡,

液管中液体的停留时间短,则气泡来不及从降液管中解脱,即被液体带入下一层塔板,

形成气泡夹带。

气泡夹带使气体与主流方向相反,因而降低了传质效率。

气泡夹带严重时会造成降液管液泛,破坏塔板正常操作。

为了避免严重的气泡夹带,在出口溢流液前的一部分板面上不开孔,使液体中的气泡脱除,这一部分称为出口安定区。

另一方面,为使降液管中夹带的气泡脱除,液体在降液管中应有足够的停留时间。

其平

均停留时间由下式计算。

(10-9)

AfH

T=—

L

Af和Hd分别为降液管面积和当量清液层高度,L为液体流率m3/&

保证一定的停留时间,避免严重的气泡夹带是决定降液管面积和溢流堰长度的主要依据。

10.1.4.2空间上的不均匀流动

空间上的不均匀流动是指气体或液体流速的不均匀分布。

1、气体沿塔板的不均匀流动

由于液体流过塔板必须克服阻力,所以从液体入口到液体出口应存在一个位差。

把塔板

进出口两侧的清液层高度差称为液面落差,并以△表示。

由于液面落差的存在,造成气体穿过塔板的阻力不同,在液体进口处,液层阻力大,气体流量小,在液体出口处,液层阻力小,气体流量大,这样就造成了气流沿塔板方向的不均匀流动,这种不均匀流动将降低传质推动力。

2、液体沿塔板的不均匀流动

液体在塔板上的流动是个非常复杂的过程。

板的圆形结构,使液体流过塔板的途径不同,

会产生环流,死区,沟流,旁路和返混等非理想流动,这些非理想流动均能造成传质效率降低,是非常不利于传质的因素。

国内也对此进行了长期研究,工作主要集中在:

描述有这些非理想流动情况下的传质效率计算;改进塔板结构,尽量消除这些不利因素。

10.1.5板式塔的不正常现象

板式塔内的非理想流动对传质非常不利,但塔还可以操作,只是在一定的严重程度下,

塔的分离效果大大降低。

但在非理想流动相当严重的情况下,塔的整个操作状态被破坏,使

塔不能正常操作。

不能正常操作的现象出现点即是塔的操作上下限。

液泛是塔的上部全部充满液体,并且液体会随气体从塔顶溢出的一种不正常操作现象。

液泛有两种:

夹带液泛当液体夹带量过大时,上层塔板的液层厚度明显增加,板间距减小,液滴的有效

分离空间降低,则上层塔板的液沫夹带量更大,因而造成恶性循环,最终液体将充满全塔,

并随气体从塔顶溢出,这种现象称夹带液泛。

塔板上开始出现恶性循环的气速称为液泛气速,

并且液体流量越大,液泛气速越低。

一般工业设计时规定液沫夹带量不得超过5〜10%,并以此作为一种上限。

在此上限之

内可以保持分离效率,超出此范围,则分离效果骤降。

溢流液泛因降液管通过能力而引起的液泛称为溢流液泛,或降液管液泛。

在规定液沫夹带

不得超过10%时,降液管液泛就是操作上限。

降液管是两个塔板之间的液体通道,其两端的压差即为板压降。

由于板压降的原因,液

体实际上是从低压空间流向高压空间。

在正常操作时,降液管的液面必高于塔板入口处的液

面,并且其差值为板压降hf与液体流经过降液管的阻力损失刃f之和。

这一点可由柏努力

方程导出,如下。

在1-1,2-2列柏式

22'''

U1+gz1+p1=-^^+gz2+—2+〒hfQu1?

u2=0Q(z1-z2)=-p2—+〒hf

p2p厶gp厶

P>=P2+pg(A+how+hw)

P_—

则:

Z1-Z2=22+Vhf+A+how+hw

pg

则:

降液管的液位高度与板上入口处的液面差为:

乙-Z2-A-how-hw=hf+h"hf

若取基准Z2=0,则降液管清液高度Z1=Hd为:

(10-10)

Hd=how+A+hw+”hf+hf

若气速不变,L增大,则△,how,刃f,hf都增大,Hd上升。

在气速不变时,Hd与L

有对应关系,塔板有自平衡能力。

当Hd增大到上层塔板的溢流堰上沿时,L增大,hf等均上升,Hd将超过板上液面,

板上积液,引起溢流液泛。

因而Hd上升到等于板间距,降液管内的液体流量为其极限通过

能力。

实际上降液管内有大量泡沫,泡沫层高度与清液高度关系为:

Hfd=pH=h±(10-11)

pfe

fpf;pL为相对泡沫密度,当hfd达到板间距高度时,就会产生溢流液泛。

工业设计一般规定降液管泡沫层高度小于板间距的2/3,若达到2/3即为液泛。

对易发

泡的系统此值还要取小,降液管面积要增大。

弓I起溢流液泛的主要因素是高气速引起高的板压降。

以及降液管堵塞。

出现液泛的宏观可侧特性是,气速不变,压降持续上升。

漏液当气速较低时,板上液体从气体通道直接漏入下一块塔板,而不经过降液管。

此即称

漏液,相应气速为漏液气速,为塔板操作下限。

漏液有多种情况,常见的有随机漏液和倾向性漏液,还有渗漏和砸漏。

随机性漏液是由

液面波动引起的。

液面波动引起气液不均匀分布,液层厚的地方气速低,有漏液,液层薄的地方气速高,不漏液。

倾向性漏液是由液面落差引起的,在板上液体入口处,液层厚,气体流量小,所以倾向性漏液主要发生在液体入口处。

为避免倾向性漏液,设计时,液面落差不超过干板压降的一半,即:

△<皿(10-12)

2

并在塔板入口吃设置安定区。

当塔径大和液流量大时,采用多流型等。

砸漏,即是板上液体全部漏入下一板,板上不积液。

此时不能正常操作。

渗漏,对于筛板塔,即使在正常操作时,也有少量液体从小孔渗出,漏入下一板。

总的来说,气速升高,漏液降低。

研究和设计规定,当漏液量达到板上液流量的5〜10%

时,即属塔的操作下限,此气速称漏液气速。

一般设计气速要在漏液点以上。

10.1.6板效率的各种表示方法及其应用

板效率的定义有四种。

点效率气相和液相的点效率定义为:

Eog二y-yn+1(10-13)

y-yn+1

Xn-1-X

EOl=2-*(10-15)

Xn-1-X

分子为塔板的实际提