控制图如何制作Word格式.docx

《控制图如何制作Word格式.docx》由会员分享,可在线阅读,更多相关《控制图如何制作Word格式.docx(20页珍藏版)》请在冰豆网上搜索。

7

8

g

10

04

3.27

2.57

2.28

2,11

200

1.92

1.86

1.82

1.78

/

■/

厂)

!

0.08

0A4

o.ld

0,22

扣

1.88

102

0.73

0.58

0.48

0.42

037

2.2

确定级差、均值及均值、级差控制界限(通过公式计算)。

0I2345678V10II12BM]51617IN

幷衣号仁莊甘伺》

甘木坯计¥

.疑frlY哎R

挖制图的圾木结构

上控$3.tart

屮心找(7E

下控

3.

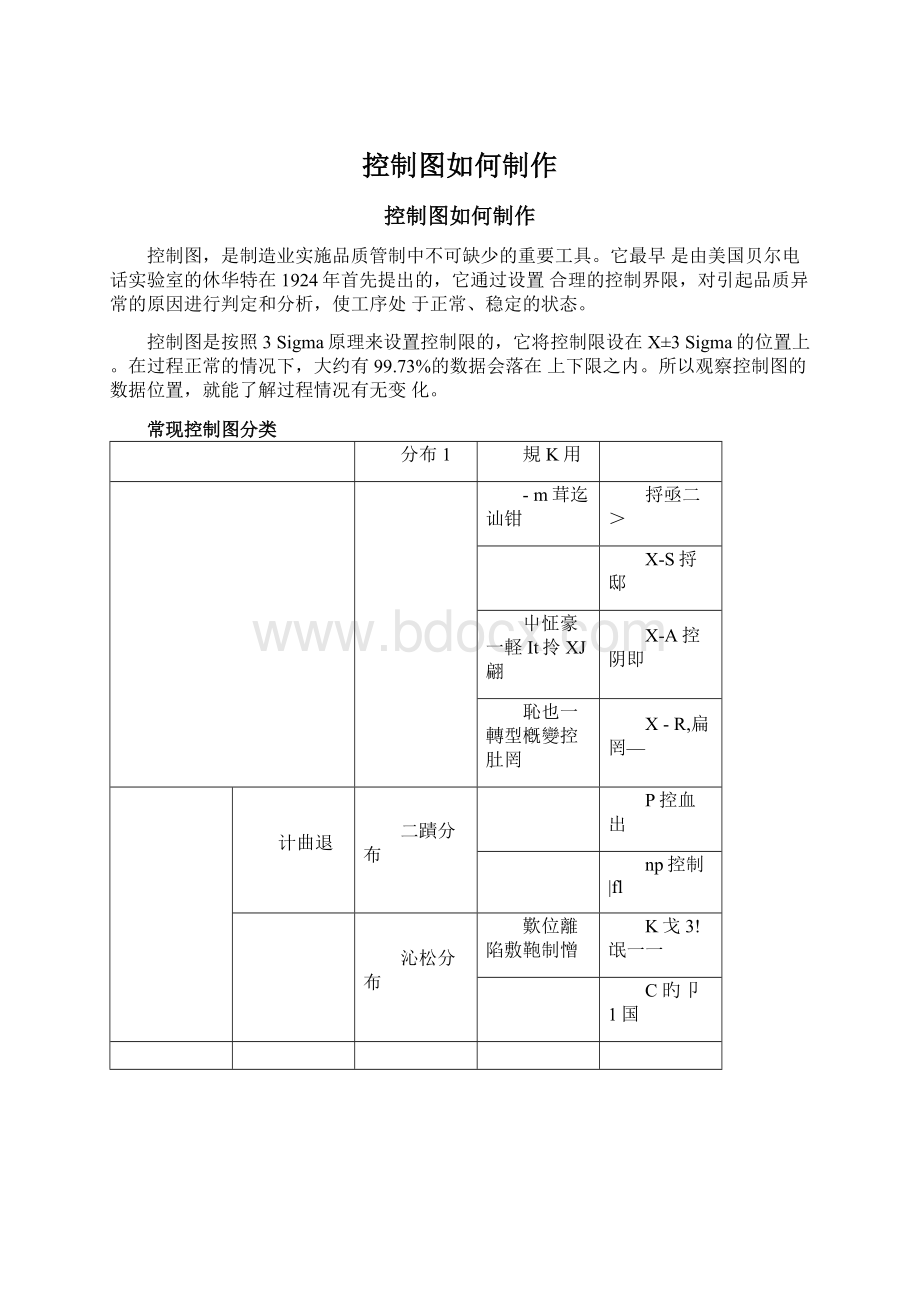

制作Xbar--R控制图

XbarR控制图的基本样式如下图。

4.4

分析控制图并对异常原因进行调查及对策;

继续对生产过程进行下一生产日的抽样并绘制控制图,以实现对工程质量

的连续监控。

川在屮心桂•傭捋列

八大判异准则

feiiI.个屯:

血卩騷匕

ucxHr-

A

】4

Ifest3.六点连"

I:

:

.V卜阴

Test4.卜汕心,愛扛卜

I'

CKt配卫辻』也有四点在間UJC区的1

Test7.IJ;

END

注意事项

制作Xbar--R控制图,需要明确记录抽样数据的基本条件(机种、项目生产线、规格标准、控制界限、抽样时间及日期、抽样频次等),在控制图的上方可开辟“基本条件记录区”以记录上述条件;

另外抽样的数据及计算出的X和R值记录在控制图的下方区域,形成“抽样数据区”,最下方可作为“不良原因对策区”,这样就可形成一份完整的Xbar--R控制图。

二、控制图的轮廓线

第3页/(共6页)

制

有

控

图

是

界

限

的

画

找

变

动

便

出

影

响

质

原

量

知

在

分

布

内

经

道

态

围

已

正

外

件

事

这

个

论

产

来

基

结

而

生

于

-+++-

带

疋

置

把

位

(即

+3a

*

90

过

程

中

与

称

上

统

为

下

图5-4控制图

分布曲线向右旋转

9,再翻

转),即得到了控制图的基本形式

第4页/(共6页)

种图表。

如图5-4所示。

通过它可以看出

质量变动的情况及趋势,以

因

然后予以解决

我们

的基本性质中

质量特性数据落在[口土范

的概率为99.73%,落在

概

率

只

0.27%,超过一侧的概率只

有0.135%,这是一个小概率

这个结论非常重要

现在

土线的正态分布曲线旋转到

再去掉正态分布的概率密度曲线,就得到了控制图的轮廓线,其演

变过程如图5-5所示

通常,我

们把上临界线(图

制上界,记为UCL(UpperControlLimit),平均数(图

的g+3线)称为控

图5—5控制图轮廓线的演

下临界线(图中g-3线)称为控制下界,记为LCL(Lo

werControlLimit)

。

按规定抽取的样本值用点子按时

中的g线

)称为中心线,记

CL(CentralLine),

UCL

a£

T

O'

—1—

ZO子祥号

间

或

批

号

顺

序

标

图中,称为

描

点或

打

点

各

子

之

间用实线段连接起来,

以

看出生

化

趋

势

若

点子超出扌

空制界1

限,

我

们

认

程有变化,就要告

警。

三

、

两

种

错

误

和

3方式

从

前

面

述

知,如果产

品

质量

波

服

,那么产品质量特

性值

落

U土3控

可

能

性

0.:

27%,而落在

一

侧界

仅

0.1

35%。

根据小概率

事件

次实验

不

会

发

理

子出界就

以判

断

产:

异

常

■是

0.27%这个概率数

值虽

然

很

小,但

类

总

还

绝

对

不可能发生!

的。

当

时

,在纯粹出于偶

原因

使

场

合

,我们根据点子出

界而

判

生产

过程异常,就犯了错发警报的错误,或

第5页/(共6页)

CT

称第一种错误。

这种错误将造成虚惊一场、停机检查劳而无功、延误生产等损失。

为了减少第一种错误,可以把控制图的界限扩大。

如果把控制界限扩大到g±

4则第一种错误发生的概率为0.006%,这就可使由错发警报错误造成的损失减小。

可是,由于把控制界限扩大,会增大另一种错误发生的可能性,即生产过程已经有了异常,产品质量分布偏离了原有的典型分布,但是总还有一部分产品的质量特性值在上下控制界限之内,参见图5-6。

如果我们抽取到这样的产品进行检查那么这时由于点子未出界而判断生产过程正常,就犯了漏发警报的错误,或称第二种错误。

这种错误将造成不良品增加等损失。

图5-6控制图的两种错误

要完全避免这两种错误是不可能的,一种错误减小,另一种错误就要增大,但是可以设法把两种错误造成的总损失降低到最低限度。

也就是说,将两项损失之和是最小的地方,取为控制界限之所在。

以g±

3控制界限,在实际生产中广泛应用时,两种错误造成的

第6页/(共6页)

第7页

共7页

<上一页

预览:

第一种楮误的损失

总损失为最小。

如图5-7所示

总揃失

第二种错误的损失

这就是大多数控制图的控制界限都采用卩±

3式的理由

X—R控制图的操作步骤及应用示例

图5—7两种错误总损失最小点

IntelligentNlanufacturingfeMution

智蒜工厂解决方案

用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

X控制图主要用于观察正态分布的均值的变化,R控制图主要用于观察正态分

布分散或变异情况的变化,而X-R控制图则将二者联合运用,用于观察正态分布的变化。

X-R控制图的操作步骤

步骤1:

确定控制对象,或称统计量。

这里要注意下列各点:

(1)选择技术上最重要的控制对象。

(2)若指标之间有因果关系,则宁可取作为因的指标为统计量。

(3)控制对象要明确,并为大家理解与同意。

(4)控制对象要能以数字来表示。

(5)控制对象要选择容易测定并对过程容易采取措施者。

步骤2:

取预备数据(Preliminarydata)。

(1)取25个子组。

(2)子组大小取为多少?

国标推荐样本量为4或5。

(3)合理子组原则。

合理子组原则是由休哈特本人提出的,其内容是:

“组内差异只由偶因造成,组间差异主要由异因造成"

其中,前一句的目的是保

证控制图上、下控制线的间隔距离6°

为最小,从而对异因能够及时发出统计信号。

由此我们在取样本组,即子组时应在短间隔内取,以避免异因进入。

根据

后一句,为了便于发现异因,在过程不稳,变化激烈时应多抽取样本,而在过程平稳时,则可少抽取样本。

如不遵守上述合理子组原则,则在最坏情况下,可使控制图失去控制的作用。

步骤3:

计算Xi,Ri。

步骤4:

计算X,R

步骤5:

计算R图控制线并作图。

步骤6:

将预备数据点绘在R图中,并对状态进行判断。

若稳,则进行步骤7;

若不稳,则除去可查明原因后转入步骤2重新进行判断。

步骤7:

计算X图控制线并作图。

将预备数据点绘在X图中,对状态进行判断。

若稳,则进行步骤8;

步骤8:

计算过程能力指数并检验其是否满足技术要求。

若过程能力指数满足技术要求,则转入步骤9。

步骤9:

延长X-R控制图的控制线,作控制用控制图,进行日常管理。

上述步1~步骤8为分析用控制图。

上述步骤9为控制用控制图。

以上是控制图的操作步骤,在这里如果直接SPC软件来做的话,就不需要自己计算跟画控制图,控制图计算公式已嵌入SPC软件中,只要把相关样本数据录入

SPC软件中,SPC就可以直接生成各种控制图,以便分析。

44

■■....Ill0111...1II.JI

X-R控制图示例

[例1]某手表厂为了提高手表的质量,应用排列图分析造成手表不合格品的各种原因,发现“停摆"

占第一位。

为了解决停摆问题,再次应用排列图分析造成

停摆的原因,结果发现主要是由于螺栓松动引发的螺栓脱落造成的。

为此厂方决定应用控制图对装配作业中的螺栓扭矩进行过程控制。

分析:

螺栓扭矩是一计量特性值,故可选用基于正态分布的计量控制图。

又由于本例是大量生产,不难取得数据,故决定选用灵敏度高的X-R图。

解:

我们按照下列步骤建立X-R图:

取预备数据,然后将数据合理分成25个分子组,参见表3-。

步骤2:

计算各组样本的平均数Xi。

例如,第一组样本的平均值为,其余参用表中第(7)栏:

164,0

V-154+174+164+166+162

X15

计算各级样本的极差R。

例如第一组样本的极差为R1=max{x1j}-min{x1j}=174-154=20

表3-[例1]的数据与X-