神龙安全件过程审核.docx

《神龙安全件过程审核.docx》由会员分享,可在线阅读,更多相关《神龙安全件过程审核.docx(33页珍藏版)》请在冰豆网上搜索。

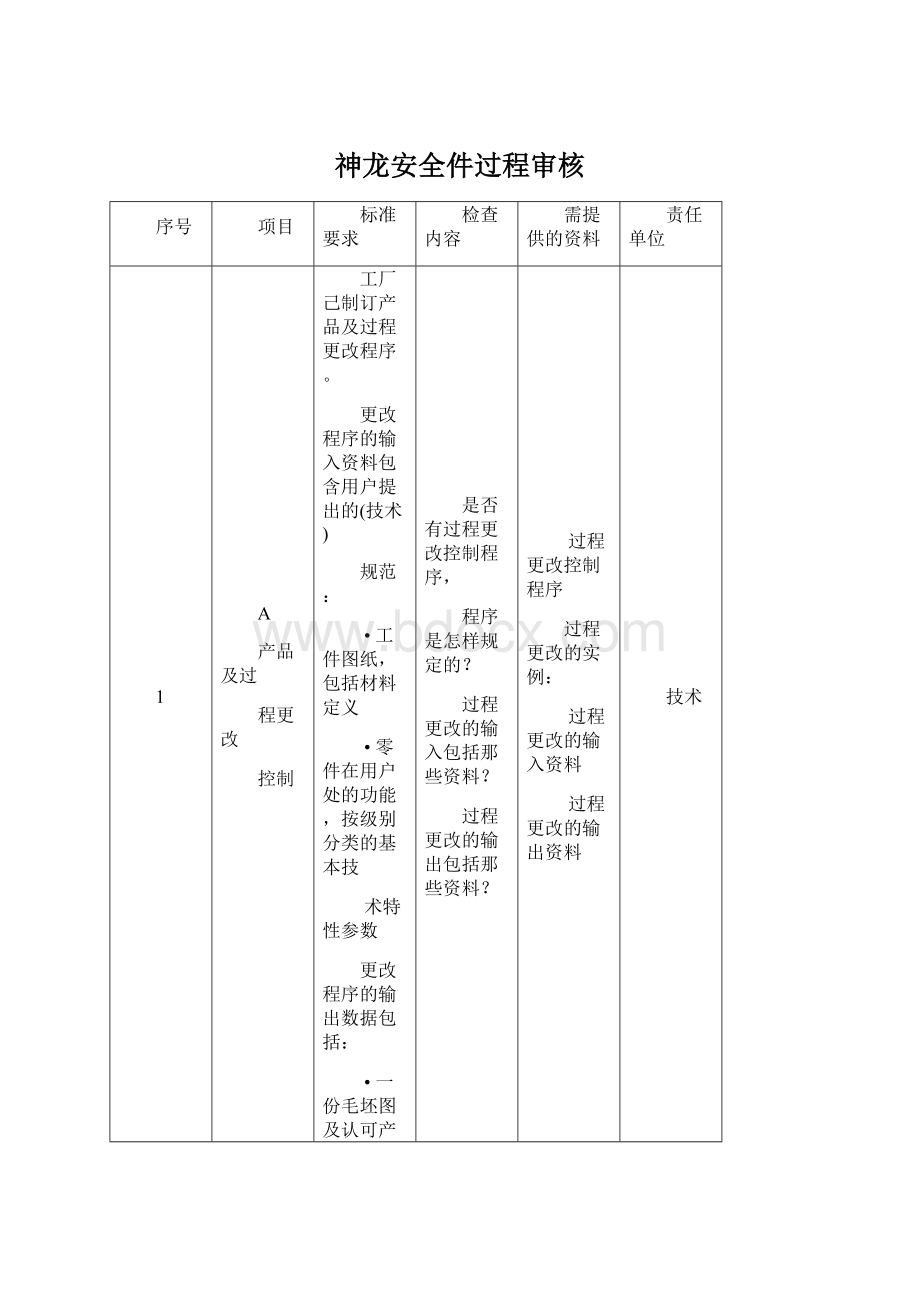

神龙安全件过程审核

序号

项目

标准要求

检查内容

需提供的资料

责任单位

1

A

产品及过

程更改

控制

工厂己制订产品及过程更改程序。

更改程序的输入资料包含用户提出的(技术)

规范:

•工件图纸,包括材料定义

•零件在用户处的功能,按级别分类的基本技

术特性参数

更改程序的输出数据包括:

•一份毛坯图及认可产品的技术要求;

•为确保满足用户要求需控制的产品特性参

数:

其他图纸,技术要求,公差等;

•对过程的必要调整及对需控制参数的更改;

•对图纸、工装材料及其数量的必要调整。

是否有过程更改控制程序,

程序是怎样规定的?

过程更改的输入包括那些资料?

过程更改的输出包括那些资料?

过程更改控制程序

过程更改的实例:

过程更改的输入资料

过程更改的输出资料

技术

2

工厂应保留这些选择的确认性记录,如发文、

试验报告、分析结果等。

过程更改的确认记录是否保存

过程更改的确认文件/记录

技术

3

产品或过程经过更改后,

工厂对其过程进行鉴定,

并将最初样件发给用户。

过程更改是否重新进行了过程鉴定(哪些过程更改需重新鉴定)

工厂向PSA提供制定SPA(认可产品技术规范)所需的基础资料

是否己得到SPA,并按照该标准要求向顾客发运产品

工装模具上是否有模型序号

是否进行了模拟凝固分析

过程变更后的过程鉴定

SPA及相关要求是否己

落实到有关工艺文件中

技术

神龙安全件过程审核检查表

神龙安全件过程审核检查表

序号

项目

标准要求

检查内容

需提供的资料

责任单位

4

除非得到其用户的书面认可,否则工厂不得进

行转产。

是否得到了顾客的生产批准

顾客的书面认可

技术

5

B

资料及

数据控制

对其用户提供的资料,工厂实施控制及内部发

放程序。

与相关产品及过程有关的数据可以提

供给需要这些数据的人员。

(部分资料见后附录用于铸造的PSA标准的

参考性清单)

对顾客提供的文件是如何实

施控制的,相关部门和人员是

否已获得了表述产品的信息

顾客提供的文件如何确保其

版本是有效的

外来文件控制程序(内部发放)

顾客提供的资料清单及分发台帐

技术

厂办

6

C

采购

工厂确保所采购的产品符合用户规定的要求。

如何确保采购的产品符合规

定的要求

原材料技术条件

采购

7

对采购品的质量及其分供方的能力进行控制。

对供应商及采购产品如何实

施控制

供应商控制程序及相关证据

采购

8

工厂向其分供方提供相关数据,明确描述技术

规范、图纸及可实施的特殊要求,并在发生任

何更改时对这些数据进行修订。

采购资料的内容包括那些?

提供相关采购资料,

特别是主要原材料

采购

9

按照一定的频率和抽样规则进行进货验收(抽

样数量取决于接收到的分供方的产品质量好坏

及产品风险的大小)

如何确定抽样频次及样本量

进货检验的文件及验收结果

质检

仓储

10

用于铸造的生铁应进行进货验收,为此需制定

生铁进货验收工作规程,明确定义:

•抽样规则,含碳量检查及微量元素检查的方

法

•接收被氧化材料或未遮盖材料的报警措施。

铸造用低磷生铁的进货检验

规则/标准是怎样的,当生铁

进厂时发现氧化或未覆盖时

的处理措施

生铁检验标准

应急计划

质检

仓储

神龙安全件过程审核检查表

序号

项目

标准要求

检查内容

需提供的资料

责任单位

11

D产品标识

及可追溯性

无论是进货验收、生产还是发货,工厂都应执

行包装1标识、产品定位规程,避免材料混用

或部件混装。

进货检验(原材料仓库)、生产过程(各工序)、发交(成品库)的包装、标识是否符合相关规定

原材料仓库、生产过程、成品仓库等三大环节的包装、标识、产品定位规程

仓储

生产车间

12

对已实施的追溯体系进行评估(根据供货缺陷

件的数量及特性参数估计用户处需重新处理的

批次的大小)。

工厂对发出零件的

可追溯性实例

13

铸模的活块(字头)可以对零件进行标识,这样就可以确保可追溯性(零件上需出现的信息为:

工厂代码、铸件年份及日期代码、当天开班代码、型腔号、铸模号)

生产过程中是否一直保持模

型标识完好:

日期字头、班次

零件可追溯性的技术文件

模型字头完好情况

技术

造型车间

14

熔炼材料存放在定置储料箱内,用雨布覆盖,

储料箱应清洁,带标识,以免混用。

在造型生产区,砂芯、生铁及滤网摆放良好且

有标识。

砂芯与砂型存放区湿度合适。

生产现场物品按定置区域摆放

砂芯存放区域湿度合适,防止

受潮、雨淋

现场定置摆放的技术文件及实际情况

造型车间

15

工作规程规定如下规则:

•炉料材料的保管规则、铁水保温规则1必要

的炉外熔炼金属成分定期检查规则;

•产出后2小时内没有使用、两个月以后也没

有使用的砂芯,

•砂型

作业指导书中对熔化的成分、

温度和炉后检查的频次等规则

砂芯保存期

砂型保存/使用时间规定

熔化、造型、制芯作业指导书

造型车间

技术

神龙安全件过程审核检查表

序号

项目

标准要求

检查内容

需提供的资料

责任单位

16

E

过程与检查—

总体要求

工厂拥有一份对其生产进行描述的文件,内含

各种检查(文件中应有一份流程图及一份生产

框图)

确保遵守由用户规定的质量级别,保证:

•对设施的运行参数进行合适的监控;

按一定的频次及抽样规则进行检查和试验(抽

样大小取决于其设施的性能及需取得的结果)

应制定质量监控计划,包括描

述生产流程和检查工序,并按

照监控计划的要求对过程参

数进行监控。

监控计划中应包含所有顾客

指定和工厂识别的特殊特性

及三级检查的频次

质量监控计划

过程流程图

特殊特性的识别文件

应提供一份如何保证质

量监控计划实施的文件

技术

17

工厂应:

•根据既定规则对操作工及检查员进行培训

和鉴定,负责可疑零件分选的人员,以及铸

件检查、Y射线检测、X射线检测、工装及

零件最终检查的人员,均应有上岗合格证;

•相关员工提供操作规程,以便后者获取产

出合格零件所需的信息;

•根据既定规程为生产过程的每一阶段建立

(生产)日志,其中尤其需记载与产品或过

程有关的任何故障,以及为解决该故障所采

取的决定;

向相关人员提供辅助判断工具,以便后者明了

零件的合格标准:

合格件、可疑件及不合格件的图形、照片、图纸及样件;此一措施对于铁水(球化率是否合格)、.砂芯及精加工检查尤其重要。

操作人员,特别是具有检查、

检验职责的人员应得到相应

的培训和鉴定,并持证上岗;

相关岗位应能明确本岗位产

品的合格/不合格标准,如样

件、图片等,特别是炉前金相

检验、制芯、砂轮清理1无损

探伤等工位

培训记录/人员考核鉴

定表/合格证等级表

有关作业指导书

有关控制标准/图谱/样

件

应有一份关于对炉前/

后铁水球化率、铸件缺

陷、砂芯检查(自检)

的总体评判的说明文件

对生产过程每一阶段的

生产日志管理

人事

质检

神龙安全件过程审核检查表

序号

项目

标准要求

检查内容

需提供的资料

责任单位

18

工厂应消除零件碰撞或掉落风险,并将对零件

造成的损伤(的类别及严重程度)通知相关员工。

在策划时考虑防止磕碰,发生

磕碰伤时要及时通知有关人员

防止磕碰的技术措施

技术

19

如用户提出要求,工厂应向其提供生产文件。

检查规程规定需检测的特性参数、频次、检查工具以及操作方法。

检查结果应记录。

按监控计划/检验指导书规定

的要求进行检验并记录

相关检查规程及检验记

录

质检

20

(1)熔炉加料

操作员应拥有熔炉加料图。

操作人员应能明了炉科配比,

并能证实满足配比要求

熔化/配料件业指导书

加料记录

造型车间

21

(2)铁水准备

工作规程规定:

•铁水分析频次及实测值超差时的措施

•炉中温度控制,低于1500。

C

•熔炉除渣频次及方法,特别是转炉的时候

熔炼时间

在作业指导书中应现足:

炉前成分分析频次及应急措施、铁水温度的控制、炉渣的控制、保温时间的控制等。

回炉铁水不允许回到已调整好成分的包中

作业指导书

熔化记录

现场操作情况

造型车间

22

(3)

炉前分析

工作规程规定:

•炉前分析时间,一般为半小时到一小时;

•炉前的光谱化学分析的类型与频次,公差,

超差时需采取的措施。

光谱/化学分析的检查作业指

导书及分析准确性

检验过程及记录、准确

性分析

质检

23

(4)

球化处理

工作规程规定

•添加剂的剂量及添加顺序

•禁止使用颜色发暗的镁(指镁被氧化)或氧化硅铁;

•温度检查频次,温度应为1380—1430。

C;

在作业指导书中规定:

球化刑

加入量及加入顺序和加入时

机、出炉温度、炉后成分及可

追溯性标识记录。

应规定并执

行更换不同牌号铁水时炉膛

作业指导书

有关记录:

球化剂加入

量、铁水称重、出炉温度

现场操作情况

造型车间

神龙安全件过程审核检查表

序号

项目

标准要求

检查内容

需提供的资料

责任单位

•铁水调整时的污染防治方法;

•球化处理后获得的材料的符合性检查;如分

析结果不合格,铸模中的铸件必须禁用,此

时需采取的措施

禁止不同牌号的铁水混用:

更换不同牌号的铁

水前,熔炉必须倒空、清洗。

应倒空的规定

现场操作情况

24

(5)熔化/浇

注检查

操作规程规定:

•熔炉环境清洁度保持措施

•铁水温度检查方法

•铸造前保温最长时间

•铁水从炉中倒入浇包时的最低温度

•浇口中孕育处理方法(随流及提前孕育)

•铁水倒入浇包时镁的含量

•铁水从浇包倒入铸模的速率,以确保铸模正确填充;

•如何保证加注时浇包的温度(须达到400到500℃)及洁净度;

•熔铸时熔炉中镁的含量(应为0.035%—0.05%)及其他添加剂(C,Si,Mg,S…等的痕迹)的含量

•铸模中铁水抽样频次及抽样方法,用于分析球化率;

•如何保证球化处理结束与浇注结束间的时间不超过20分钟;

现场操作情况

炉台环境清洁度

铁水温度及保温时间

孕育处理方法

Mg的测量

浇注时间

烘包方法

化学成分的要求

球化率取样及评判

浇注时间(10分钟)的遵守

铁水发生问题时的隔离措施

铸模批次的标识方式

炉台环境保持清洁的措施

熔化作业指导书

浇注作业指导书

两工序的操作情况

烘包工艺

熔化、浇注作业指导书前有一整体说明材料

造型车间

质检