48MVA镍铁矿热炉设备冷调试大纲Word文档格式.docx

《48MVA镍铁矿热炉设备冷调试大纲Word文档格式.docx》由会员分享,可在线阅读,更多相关《48MVA镍铁矿热炉设备冷调试大纲Word文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

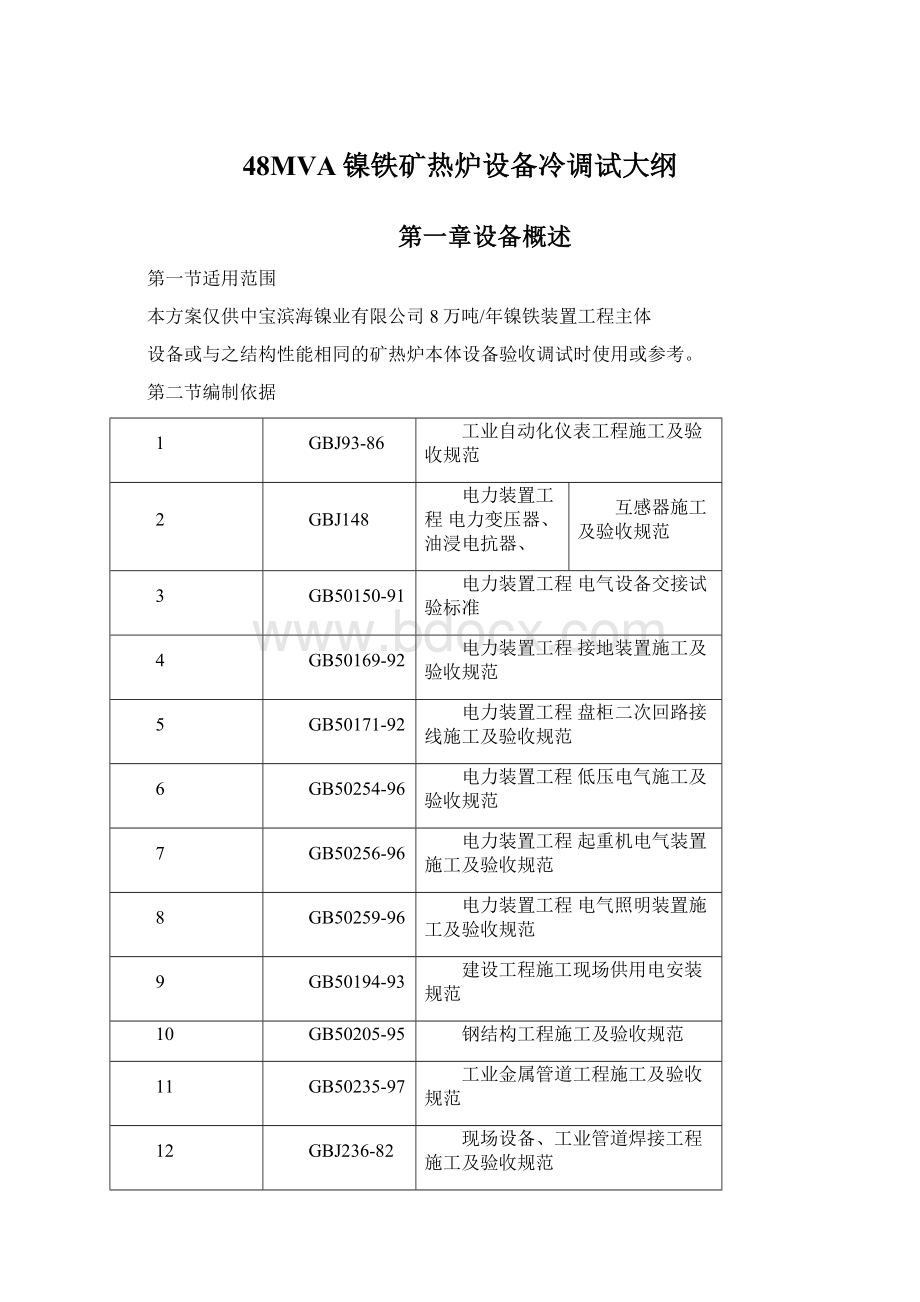

电力装置工程盘柜二次回路接线施工及验收规范

6

GB50254-96

电力装置工程低压电气施工及验收规范

7

GB50256-96

电力装置工程起重机电气装置施工及验收规范

8

GB50259-96

电力装置工程电气照明装置施工及验收规范

9

GB50194-93

建设工程施工现场供用电安装规范

10

GB50205-95

钢结构工程施工及验收规范

11

GB50235-97

工业金属管道工程施工及验收规范

12

GBJ236-82

现场设备、工业管道焊接工程施工及验收规范

13

GB50268-97

给排水管道工程施工及验收规范

14

YBJ201-83

冶金机械设备安装工程施工及验收规范

通用规定

15

YBJ207-85

液压、气动和润滑系统

16

YBJ217-89

冶金电气设备安装工程施工及验收规范

17

GB50231-98

机械设备安装工程施工及验收通用规范

18

GB50275-98

压缩机、风机、泵安装工程施工及验收规范

19

CECS71-94

工程建设施工现场焊接目视检验规范

20

GB126-89

工业设备及管道绝热施工规范

21

GB166-92

自动报警施工规范

22

YBJ202-83

炼钢设备

23

GB50387-2006

冶金机械液压、润滑和气动设备工程安装验收规范

24

GB50150-2006

电气装置安装工程电气设备交接试验标准

密闭、固定圆柱式

炉

膛

直

径

15240mm

高

度

7000mm

炉顶

料仓容积

6m3

料仓数量

14个

料

管

(400X14

出

口数

量

4个

烟

道

DN1000mm

数

2个

第四节结构及工作原理

主体设备主要由炉体装配、炉盖装配、电极把持器、电极升降系

统、电极压放系统、下料系统、密封导向装置、电炉短网、电炉水冷

系统、出铁、渣口排烟系统、炉渣流槽、放空烟道、炉底风冷系统、

液压站及管路、开堵眼机等组成。

1、炉体装配炉体为圆柱形焊接结构,包括炉壳、炉口、炉底支撑工字钢、炉衬等,是冶炼镍渣的场所。

炉体上设有热电偶及补偿电缆用于监测炉衬的工作状况;

炉底板及炉侧壁均设计有防止炉壳受热后变形的伸缩结构;

为改善炉衬及炉壳的工作环境,炉壳整个侧面采用分段槽形水冷工艺;

炉口根据工艺要求采用了二个出铁口和二个出渣口的渣铁分流结构。

炉体坐在炉底工字钢上,同时形成炉底风冷装置所需的风道。

2、炉盖装配

炉盖采用全密闭分体式结构,由九个外围盖板、六个采用水冷结构的相间盖板、一个采用水冷结构的中心盖板组成。

炉盖上设有三个防暴孔、三个操作门、二个烟气测量接口(取压)装置、两个烟道出口以保证炉子的安全工作及监测炉况并将炉内烟气导出炉盖。

所有炉盖下部,均设计有500mm厚耐火绝热层来保护炉盖以及控制炉盖周围环境温度。

炉盖坐落在炉壳上平台及土建设计的环形炉盖支撑梁上,同时由九个中心吊杆及十八个外围吊杆吊挂在上层土建平台上。

相间及中心炉盖各连接处,用螺栓把接并用纳米陶瓷纤维板密封。

外围炉盖间及外围炉盖与相间炉盖间,采用耐火砖及耐火纤维毯密封。

炉盖下沿与炉体之间采用纳米陶瓷纤维板密封。

炉盖上沿电极入口处装有和电极密封装置,该装置对电极起密封及导向作用。

3、组合式电极柱(电极柱下部和电极柱上部)组合式电极柱由上、下两部分组成,电极柱上部主要包括:

电极

导向装置、电极加热装置、电极升降装置、电极压放装置、上部把持筒、压放平台及液压管路等。

电极柱下部主要包括:

下部把持筒、水冷保护套、导电铜管、底部环、接触元件、水冷管路等部件。

每根电极有七组压放装置、每组压放装置均由一个压放缸和一个夹紧缸组成。

七组压放装置围绕一根电极安装在电极柱上部的压放平台上。

通常七组压放装置的夹紧缸靠弹簧力牢固地夹住电极壳上的七根筋片。

压放平台的两端与两个升降油缸活塞杆端部铰接,当电极需要提升或下降时,升降油缸的提升力就通过压放平台上的压放装置传到电极上,使得电极系统可在垂直方向上下运行。

电极升降装置上设置有监测电极压放量的测长仪、指示升降油缸位置的电极直线位移指示装置、测量电极电压的电极电压触点装置等。

当需要压放电极时,升降油缸停留在某一位置不动,电极在压放装置的作用下向炉内进给(压放),每次进给(压放)量20mm。

其压放电极的程序如下:

第一组压放装置的夹紧缸打开,压放缸上升20mm。

第二组压放装置中的夹紧缸打开(在此同时第一组夹紧缸夹住电极壳筋片),压放缸上升20mm。

第三组及以下各组重复以上动作过程,直到七组压放装置全部动作完毕,在新的位置上做好压放准备。

六组压放装置同时动作,将电极压放20mm。

全部压放程序完成。

电炉工作时所需的大电流是通过电炉短网和电极外围的导电铜管以及电极柱下部的接触元件传给电极的。

接触元件两块铜接触块通过四组蝶形弹簧连接而成的。

两块接触块在弹簧力的作用下给电极筋片以一定的夹紧力,以导通大电流。

接触元件为水冷结构,冷却水通过导电铜管进入接触元件一端,再从另一端经导电铜管流出。

为了保护接触元件及其内部的弹簧以及导电铜管与接触元件之间的银焊点免受高热的损坏,在接触元件的外部由一组由七块不锈钢弧形板组成的圆筒环形水冷保护套,在接触元件的底部有七块铜制弧形段组成的圆形底环。

底环上铺设气封垫板和耐火纤维毡可避免炉内高温炉气从底环和电极壳之间的间隙处串入电极内部损坏接触元件等零部件。

4、下料系统

下料系统由14个炉顶料仓、28根加料管(含中心料管)、14组料仓称重传感器及28个可调节料嘴等组成。

此电炉加料为连续式加料。

当某一个料仓发出需料信号时,经过回转窑烧结后的炉料,由炉顶料仓上部的保温自行卸料小车传送到料仓上部,料仓顶部的保温料仓盖打开,卸料后料仓盖关闭。

料仓内的炉料,经由保温料管输送到炉体内部进行冶炼。

料仓及料管均外包一层纳米陶瓷纤维套管,再包一层纳米陶瓷纤维毯并在其外部做保护。

5、电炉短网

电炉变压器在均在炉子一侧布置,由固定的导电铜管及挠性水冷电缆组成,各42根,均为水冷结构。

6、电炉水冷系统

电炉水冷系统三台水冷分配器及管路、球阀等组成,分别用来冷却电极柱;

冷却炉盖;

冷却炉气抽出烟道、荒炉气烟道、三个出炉口及炉盖吊挂。

在每台水分配器的回水管上设有流量计和靶式温度计。

7、出铁、渣口排烟系统

出铁、渣口排烟系统主要由吸烟罩、烟道闸阀、烟道、引风机(用户自备)、除尘器(用户自备)等组成。

本电炉共有两组功能出炉口,其中一组为出铁口;

另一组为了出渣口。

当出铁口工作时,将出铁炉口的烟道闸阀打开,关闭出渣炉口烟道闸阀,出渣时亦然。

出炉时排出的烟气经烟道、引风机进入除尘器中,经除尘后排空。

8、开堵眼机

本电炉炉口的开炉眼及堵炉眼,均采用开堵眼机进行。

开堵眼机布置在炉口操作平台上,当一个炉口需开炉眼或堵眼操作时,操作平台上的开堵眼机通过环形轨道旋转到相应炉口进行开堵眼操作。

9、放空烟道

放空烟道由水冷烟道、水冷气动蝶阀及烟囱组成,电炉正常工作时,烟囱处于关闭状态,炉内烟气通过炉盖上的两个烟道口、水冷烟道,在+32.80米平台上汇合为一个烟道进入煤气回收系统。

当炉况出现异常,炉压持续升高、煤气回收系统出现故障时,放空烟囱上的水冷气动蝶阀打开,放空烟囱开始工作,将炉子反应高温气体排空。

由于炉子反应气体主要成分为高温煤气,故排空时要点燃烧掉。

该烟道上设有自动点火装置。

10、炉底风冷装置炉底风冷装置由两台离心风机、导风管道、手动蝶阀、集风箱进口、集风箱出口及支架和出风管等组成,用于向炉体下部吹送冷风,起到降低炉体下部温度的作用。

11、电炉液压系统电炉液压系统由泵站、电极压放盘(阀站)、液压管路组成。

泵站包括六台液压泵、油箱、压力调节阀组。

六台液压泵组中,三台用于三个电极升降,一台用于电极压放,一套备用,一套过滤冷却系统。

12、炉渣流槽炉渣流槽由出渣流槽、事故渣流槽、支架及保温盖板组成。

正常工作时,炉渣流槽将出渣口流出的镍渣导送到冲渣池中进行冲渣处理,当出现异常情况时,将事故渣流槽挡板抽开,炉渣被导送到事故渣坑中。

第二章调试方法及程序

第一节试车流程图

第二节绝缘检测

检测工具及方法

1、500V摇表摇阻测量。

2、500A交流电焊机调整到最高档位后,用电焊枪打火拉弧测试。

二、检测的部位与绝缘等级要求

1.炉盖与相关部件、零件及平台之间的绝缘情况;

电焊枪打火拉弧,轻微火星不存在连续弧光。

2.电极把持器与相关部件及零件之间的绝缘情况;

3.电极压放系统与相关部件、零件之间的绝缘情况;

4.电极升降系统与相关部件、零件及平台之间的绝缘情况;

5.下料系统与相关部件、零件及平台之间的绝缘情况;

6.电炉短网装置中每相短网各铜管之间的绝缘情况,以及每相短网与吊挂之间的绝缘情况;

用500V摇表在环境空气指数达标的情况下,绝缘值》5MQ7.液压管路与相关部件及与管路吊挂之间的绝缘情况等;

第三节单体试车

、炉底冷却风机的试运转

1.接通电源观察叶轮运转方向和出口风量,各管道、集风箱的进出口和炉底风量满足设计要求,风道接口和蝶阀密封无泄漏。

2.调整完毕后切断电源。

二、开堵眼机的试运行

1.将设备平稳吊装于已安装好的回转系统上,确保车轮与轨道接触良好。

2.按照《技术操作手册》中《开机前的准备》等相关技术要求,严格进行各项开机前的相关检查,加注润滑油。

3.确认无误后接通气源与电源,进行断续点动试运行。

4.试运行应操作流畅,无异响,无异味及其他不良现象。

如发现问题应立即停车,待问题彻底解决后再行试运行。

5.开眼机的位置调整:

试运行结束后,开动大车向前行驶至炉前,平移气缸,观察钻头与炉眼是否处在同一直线和同一平面上。

如果不在同一直线上则松开滑台相应端的限位螺栓继续平移气缸至钻头与炉眼对准后再锁紧滑台端相应的限位螺栓,一般只需微调即可达到同一直线。

如果不在同一平面上,则需要调节开眼机轨道两端的调节支承螺母。

调整结束后开动开眼机进行试开眼,酌情再进行微调。

6.堵眼机的位置调整:

开眼机调整结束后,将其退至后限位处,再平移气缸,观察堵泥套与炉眼是否在同一直线和同一平面上,如果不在同一直线上则松开滑台相应端的限位螺栓继续平移气缸至堵泥套与炉眼对准后再锁紧滑台端相应的限位螺栓,如果不在同