喷煤工艺流程图与概述Word格式.docx

《喷煤工艺流程图与概述Word格式.docx》由会员分享,可在线阅读,更多相关《喷煤工艺流程图与概述Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

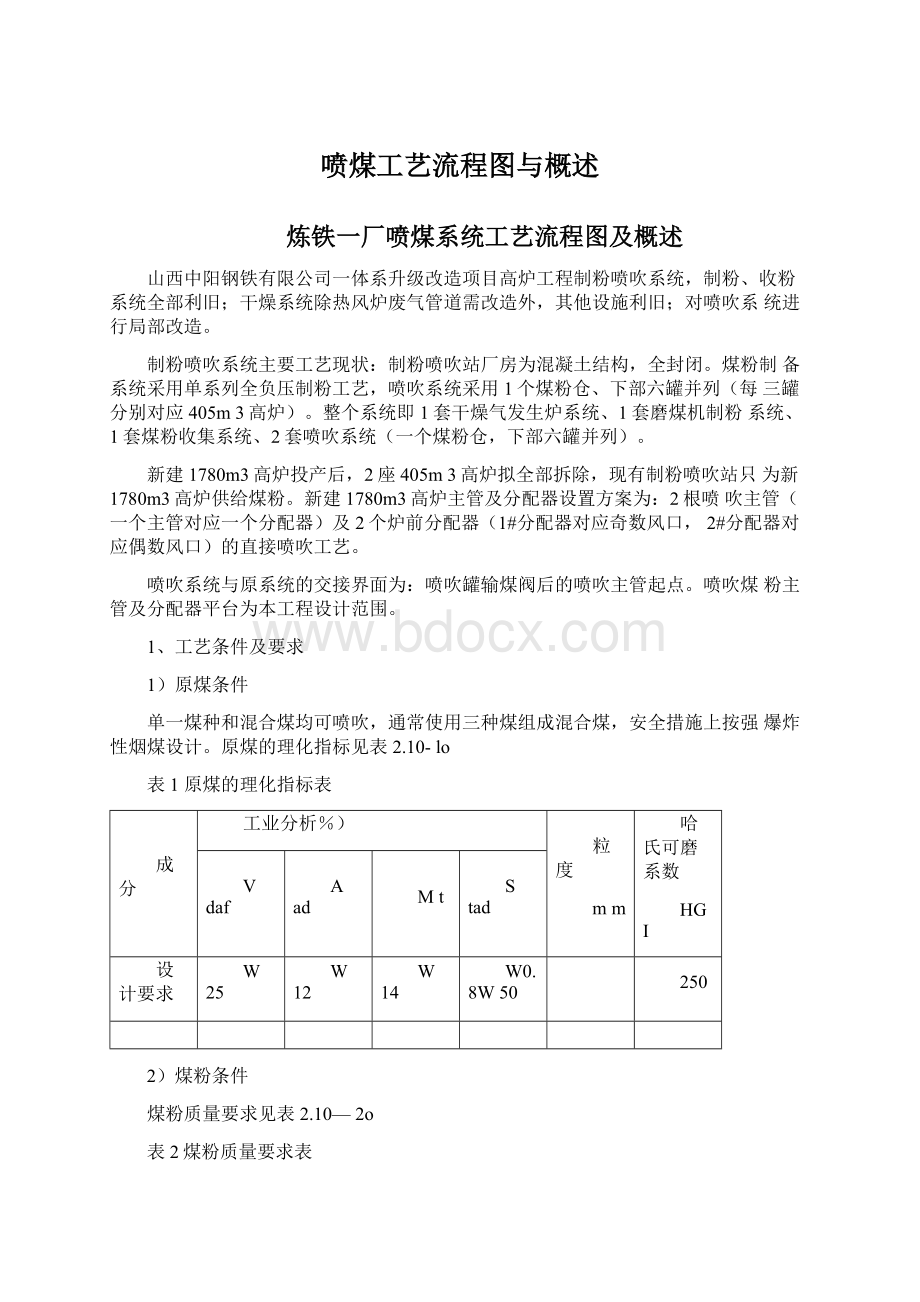

W25

W12

W14

W0.8W50

250

2)煤粉条件

煤粉质量要求见表2.10—2o

表2煤粉质量要求表

项目

数值

备注

煤粉粒度:

一200目

70〜80%

<

lmm

100%

煤粉水份

W1.3%

3)制粉喷吹能力

按高炉正常日产铁水量4005吨,正常喷吹能力为160kgA铁计,高炉正常喷吹所需煤粉量为26.7th;

按高炉正常日产铁水量4005吨,喷吹能力为200kg/t铁计,高炉最大喷吹所需煤粉量为33.4S。

2、主要工艺参数

制粉喷吹系统主要工艺参数见表2.10-3o

表3喷吹系统工艺参数

序号

名称

单位

1

高炉公称容积

m3

1780

2

风口数

个

22

3

高炉热风压力(最大)

MPa

0.35

4

喷吹站到最远风口距离

m

~150

5

高炉喷吹量

Ui

26.7

最大33.4

6

吨铁理论喷煤量

kg/t

160

设备能力200

7

系统现状能力

110—120

不改造喷吹罐

8

加压、流化用氮气量

Nm3/h

1600

0.85MPa(g)

9

喷吹用压缩空气量

1400

10

喷吹罐倒罐周期

mh

40~50

3、主要工艺流程

分配器及煤粉主管流程图见附图。

喷煤工艺流程:

该系统采用磨车昆中速磨制粉,双管路加分配器浓相输粉的新工艺流程。

高炉喷吹煤粉工艺系统主要由:

原煤贮运、煤粉制备、煤粉输送、煤粉喷吹、干燥气体制备和供气动力系统组成。

4、干燥气发生炉系统热风炉废气管道改造

干燥气发生炉所用热源,

来自于热风炉废气的载热和煤气燃烧的化学热,热风

炉废气由新建高炉热风炉烟囱前的烟道引出,热风炉废气使用量为95000m3/h,废气温度为140〜180°

C(不经余热回收时〜310°

C),废气管道直径为4)1420mm,采用外保温方式。

热风炉废气引风机设备利旧,布置在新高炉热风炉烟道旁,热风炉废气引风机参数如下:

流量:

172470-23490m%

风压:

7508T974Pa

电机:

250kW

数量:

1台

5、喷吹系统

1)喷吹罐加压、补压及输送系统

制粉站内喷吹系统设有1个煤粉仓,仓下设6个喷吹罐,分为2个系列,每3个并列的喷吹罐为1个系列,分别对应高炉的奇数风口和偶数风口进行喷吹。

煤粉仓下部通过落粉管、气动钟阀与喷吹罐相连。

煤粉仓内被流化的煤粉靠重力

2)煤粉输送及分配系统

煤粉输送及分配系统采用2根喷吹主管及2个炉前分配器的直接喷吹工艺。

一个主管对应一个分配器,1#分配器对应奇数风口,2#分配器对应偶数风口。

煤粉输送及分配系统由主管及支管输煤阀、分配器、支管吹扫阀及相应管线组成,喷吹主管采用低流速、浓相喷吹技术,煤粉喷吹浓度30kg粉人g气,可以有效的减小管道及阀门的磨损,同时也能减小系统阻损;

煤粉支管采用等阻损补偿技术,再加上高精度均匀分配的盘式分配器,使得支管喷煤量很均匀。

主管之间每隔〜100m处都设有手动清扫阀,可以实现快速人工清堵。

支管也设有吹扫和喷枪冷却阀,一旦支管发生堵煤或停止喷吹时,便自动打开吹扫阀进行吹扫。

另外考虑到煤粉中水分对煤粉流动性的影响,煤粉主管采用了外保温。

煤粉喷枪釆用单层喷枪。

喷枪与风口之间装有手动切断阀,当退出喷枪时可切断热风气流,保证安全。

6、制粉喷吹站的消防与安全措施

1)喷吹系统在安全措施上按强爆炸性烟煤设计。

2)以含氧量小于2%的热风炉废气为主,掺入少量高炉煤气燃烧产生的烟气,作为煤粉干燥和输送用气源,使制粉流程的气路惰性化,煤粉不能自燃和爆炸。

3)煤粉流化、加压、清堵等均采用氮气,输送以及喷吹等采用压缩空气。

喷煤系统工艺

概述

主要设计原则及采用的新技术:

1采用制粉与喷吹一体化的直接喷煤方式:

结构紧凑布局合理、占地面积小、节

省投资;

2采用新型HPS943碗式中速磨煤机制粉。

节能、噪音小;

3采用一次布袋收集煤粉。

工艺流程短。

设备少、节省投资;

4喷吹系统采用并罐。

5采用浓相喷煤技术。

固气比高,喷煤能力大,是富氧大喷煤的必备条件;

6喷吹煤种为烟煤。

亦可两种煤种混喷;

7制粉和喷吹系统,均采用计算机自动控制;

安全可靠;

控制精度高。

4.1.2按生铁年产量140万吨,喷煤比160kg/t(需在热风炉后烟道设助燃空气预热器),年喷煤总量23万吨考虑系统配置和原燃料消耗。

4.1.3喷煤系统由原煤储运系统、制粉系统、喷吹系统、外网风、水、电、气系统四部分组成。

主要设备有;

烟气燃烧炉、中速磨、热风炉废气引风机、主排粉风机、布袋收粉器、喷吹罐、煤粉分配器。

4.2储煤场

4.2.1储煤场的建设按满足100万吨喷煤的需要考虑。

建筑面积(长*宽)42程7Hl2,利用铲车上料、30m3混煤仓两个、称重皮带机两台以及B650皮带机等设备。

原煤场有防雨、防冻和混配煤功能,储煤能力为4500-6000To在喷吹系统全负荷生产时,其储煤量可以使用8-10天。

4.2.2工艺设备流程:

汽车T诸煤场一铲车一混煤仓一皮带称一一皮带机——原煤仓

4.2.3为保证磨机安全,在B650皮带机上设电磁除铁器一台,以清除原煤中的磁性金属物。

4.2.4储煤场主要设备配置见下表

储煤场主要设备配置表

设备洛

称

用途

规格

型号

数量

单重

总重

称重皮

带机

为皮带

上煤

JGCY0I

电磁除

铁器

去除原煤中铁质杂物

RCY

0.95

皮带运

输机

为原煤

仓上煤

100/h

B=650

4.3制粉系统

4.3.1系统组成:

原煤仓(双曲线型锥底)、密封皮带输送机、碗式中速磨、一次布袋收粉器、主排粉风机以及烟气燃烧炉

4.3.2系统流程:

热风炉废气管道一高温风机一烟气燃烧炉I

原煤仓密封皮带输送机f碗式中速磨f一次布袋收粉器f主排粉风机

4.3.3原煤仓容积为60m3,可装原煤421,能保证磨机1・5小时的用煤量。

为使原煤仓下料顺畅,其下锥体部分设空气炮。

为避免出现仓满溢出和空仓漏风现象,

仓体设上下两点音叉计检测原煤仓料位。

4.3.4选输送机为碗式中速磨供煤,该设备密闭性好、运行稳定、故障率低、采

用变频调速连续调节给煤量,煤量调节范围大,精度高。

4.3.5碗式中速磨是由多台设备组成的机组,它包括:

磨机本体、主电机、弹簧加载装置、润滑油站等,机组由磨机厂家负责成套供应。

4.3.6烟气燃烧炉用来降低含氧的热风炉废气由100-250°

C提高至280-300°

C。

其发生的高温烟气(800-1000°

C)一般只占总烟气量的5-10%。

选用卧式密闭炉型,前部为燃烧室,设有煤气烧嘴。

后部为混合室,利用系统负压从其顶部吸入热风炉废气与高温烟气混合后,进入磨煤机。

4.3.7燃烧炉主燃高炉煤气。

为了稳燃,燃烧炉燃烧室内设计有格子砖蓄热。

4.3.8为了克服管道的阻力和烟囱的自然抽力,在热风炉废气管道上设有一台高温风机。

4.3.9制粉系统安全防爆措施:

1用近于惰性的烟气作为磨煤的干燥气和输送煤粉的气源,并且控制系统漏风

率,使布袋出口烟气含氧浓度12%,以确保制粉系统安全运行。

2线监测磨机入口和布袋出口干燥烟气的氧气机一氧化碳浓度,超标立即报警,并采取充氮或切断阀门等措施。

3钢球磨设氮气吹扫管道,磨机温度偏高或停开机时,使用氮气进行短时间吹扫;

4严格控制磨机出口温度不高于90°

C,高于90°

C时自动报警,温度达到110°

C时,收粉系统自动停机。

5系统各设备均设有温度检测及报警装置。

6布袋收粉器采用防静电滤料,设备及管道均进行接地,

法兰导线相连。

4.3.10制粉系统主要设备配置见下表

制粉系统主要设备配置表

设备

单重(t)

1・

密封为

皮带速

中

磨

计量精度±

0.5%、最大带速

0.5m驱动电机防爆电机、堆密

B=800

T

6.5T

输送

机

供煤

度0.8T血3、主轮直径280mm、最

大输送量65T/h、从动轮直径

217mm、皮带宽度800mm、重量

6.5

碗式

中速

磨煤

磨盘直径2400mm、磨辗直径1400mm;

磨车昆数量3个,使用寿命12000h,转速每分钟35转;

电机转速980转;

标准出力45th,基点出力58.8th;

静态分离器;

一次风量68638Nm3/h

HPS943

135t

主排

风机

产生

系统

负压

风量127000/13500m3加、全压

13000Pa、转速1450r/fnin、功率

800kw、执行标准GB/T13274-91

YG31-2100

6.8T

废气

引风废抽热炉气

风压7508-1974、风量

172470-23490>

风速1450、功率

250kw

Y4T3-150

燃烧

炉

生产

高温

烟气

干燥气量:

最大120000m3/h;

温度:

250-350oC;

干燥炉废气总量:

最大108711m341(标准);

温度:

130-140°

C;

煤气消耗最大15730m3/h;

烧嘴接口压力2500pa助燃空气量:

最大10085m3A;

烧嘴接口压力2500pao

HT-GZL^1

原煤

仓

储煤

V=60m3

非标

气脉

动反

收粉

除尘

1、处理风量:

127000m3/h2、工作温度:

70°

CT0°

C3、瞬间耐温:

MFD-1B-16型气脉动反吹布袋收粉