退刀槽和普通螺纹的检测Word文档下载推荐.docx

《退刀槽和普通螺纹的检测Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《退刀槽和普通螺纹的检测Word文档下载推荐.docx(15页珍藏版)》请在冰豆网上搜索。

③密封螺纹主要用于密封,如各种机械设备的液压、气动、润滑与冷却等管路系统。

对密封螺纹的使用要求就是密封性与连接的可靠性。

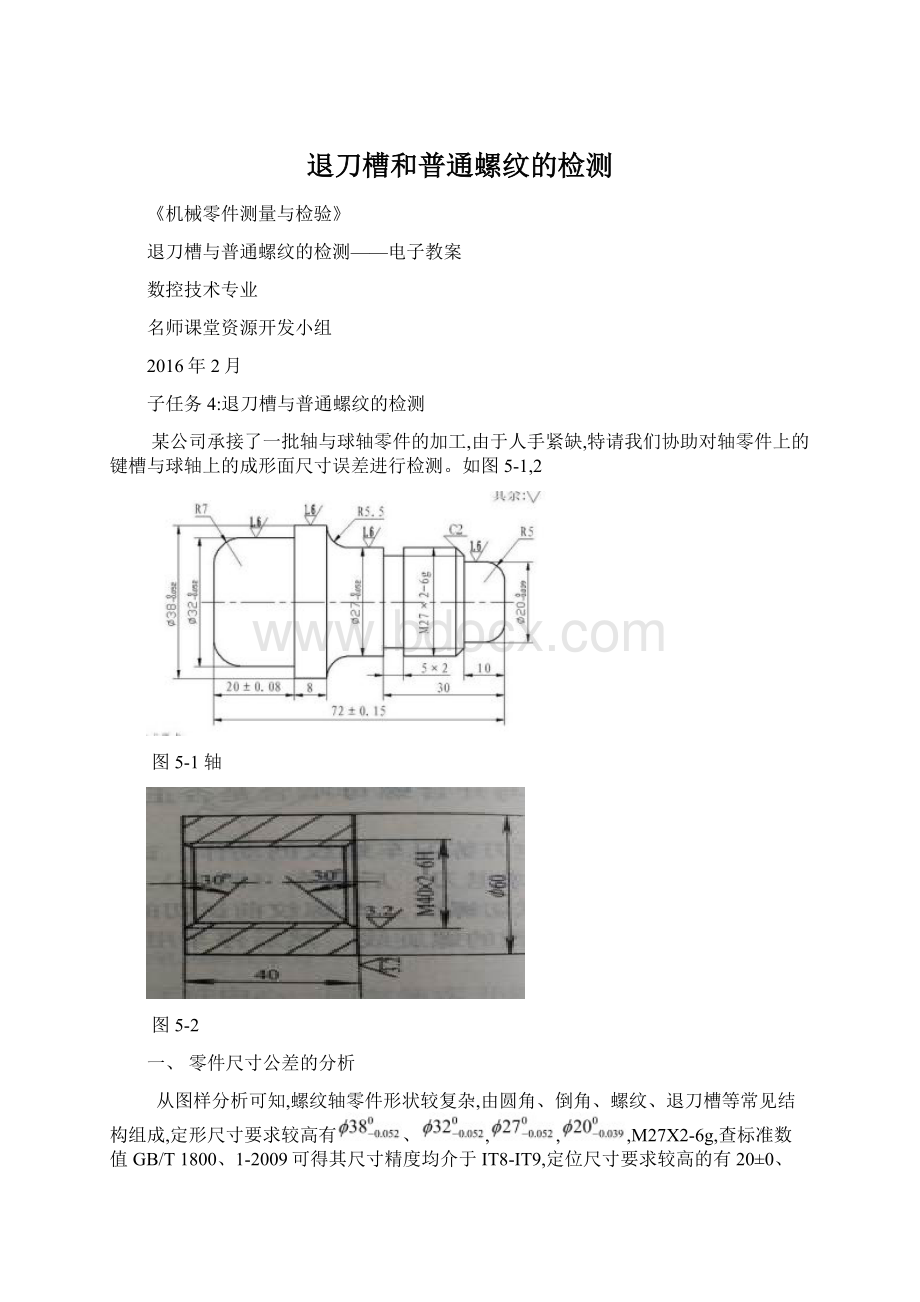

如表5—1。

表6—1螺纹的种类与用途

2)普通螺纹主要几何参数

普通螺纹的几何参数有十个:

大径(、)、小径(、)、中径(、)、

单一中径(、)、螺距()与导程()、牙型角()与牙侧角(、)、螺纹旋合长度、螺纹升角()、最大实体牙型、最小实体牙型。

图5—3普通螺纹大径、小径

图5—4普通螺纹中径、单一中径

中径(、):

一个假想的圆柱直径。

牙型上:

沟槽宽度=凸起宽度。

注意:

中径不就是大径与小径的平均值。

单一中径(、):

沟槽宽度=。

螺距无误差,中径就就是单一中径;

螺距有误差,两者不相等。

单一中径测量简便,可用三针法测得,通常把单一中径近似瞧做实际中径。

图5—5普通螺纹线数、螺距

对单线螺纹:

=对双线螺纹:

=

图5—6普通螺纹牙型角、牙侧角

图5—7普通螺纹旋合长度

互换性要求螺纹连接具有装配过程中的可旋合性、使用过程中的连接可靠性。

影响螺纹互换性的几何参数有五个:

大径、中径、小径、螺距与牙侧角。

因大径与小径处均留有间隙,一般不会影响其配合性质,故影响螺纹互换性的主要几何参数有三个:

螺距、牙侧角与中径。

3)普通螺纹主要几何参数对互换性的影响

①螺距误差对互换性的影响

螺距误差包括螺距偏差()与螺距累积误差()。

螺距偏差()就是指单个螺距的实际尺寸与其基本尺寸之差。

螺距累积误差()就是指在规定的旋合长度内螺距偏差的累积值。

螺距累积误差()为影响螺纹互换性的主要因素。

影响:

螺距累积误差()使内、外螺纹牙侧产生干涉,影响装配的旋合性,从而影响使用的连接可靠性。

如图5—7。

图5—8螺距误差对互换性的影响

解决措施:

对于外螺纹:

把外螺纹的中径减少一个数值至。

对于内螺纹:

把内螺纹的中径加大一个数值至。

被称为螺距误差中径当量,,对于牙型角的普通螺纹,。

②牙侧角偏差对互换性的影响

牙侧角偏差就是指牙侧角的实际值与其基本值之差。

它包括螺纹牙侧的形状误差与牙侧相对于螺纹轴线的垂直的位置误差。

牙侧角偏差会使内、外螺纹接合时发生干涉,接触面积减少,从而影响装配的旋合性与连接可靠性。

如图5—8。

图5—9牙侧角偏差对互换性的影响

解决措施:

对于外螺纹,把外螺纹的中径减少一个数值至。

对于内螺纹,把外螺纹的中径增大一个数值至。

被称为牙侧角偏差中径当量。

、为左、右牙侧角偏差补偿系数。

对于外螺纹,当为正值时,取2;

当为负值时,取3。

对于内螺纹,当为正值时,取3;

当为负值时,取2。

③中径误差对互换性的影响

中径误差就是指中径实际尺寸与中径基本尺寸的代数差。

当外螺纹中径大于内螺纹中径时,影响螺纹装配的旋合性;

当外螺纹中径过小,内螺纹中径又过大,则配合太松,会降低连接的可靠性。

五、普通螺纹的公差与配合

1、普通螺纹的公差带

(1)螺纹的公差等级:

3、4、5、6、7、8、9,其中6级为基本级

外螺纹的公差等级:

3、4、5、6、7、8、9;

内螺纹的公差等级:

4、5、6、7、8。

(2)普通螺纹的公差特点

①内螺纹的基本偏差为上偏差,基本偏差代号有G、H,ES>

0;

②外螺纹的基本偏差为下偏差,基本偏差代号有e、f、g、h,ei<

③查螺纹公差时,基本尺寸为公称直径(D、d)或螺距(P);

④螺纹公差值比同等尺寸公差值大;

⑤同一等级的内、外螺纹公差值也不同;

⑥内螺纹小径与外螺纹大径有公差。

保证旋合不干涉。

(3)旋合长度

①短旋合长度S

容易加工与旋合,但联接稳定性差。

②长旋合长度L

内外螺纹旋合后,稳定性好,有足够的联接强度,但加工困难。

③中等旋合长度N

通常省略不写。

2、螺纹公差带的选择

普通螺纹的配合精度分为三个等级:

精密级、中等级、粗糙级。

螺纹配合选择原则:

满足使用要求,保证足够的联接强度,常选用的配合代号有:

H/g、H/h、G/h等。

3、螺纹标记

(1)普通螺纹标记

举例:

M10×

1—5g6g—L、M12×

1—6H—LH、M20×

2—6H/5g6g—LH

(2)梯形螺纹标记

Tr18×

4LH—7h、T55×

12—6

二、选用计量器具

根据零件尺寸精度要求,可选择以下量具进行测量:

零件名称

序号

检测项目

量具类别

量具名称

规格

数量

备注

螺纹轴

1

千分尺

外径千分尺

25-50(0、01)

10把

如图5-6

2

如图5-4

3

4

0-25(0、01)

5

M27X2-6g

量规

螺纹塞规

6

R5

半径规

R1-7

5套

7

R5、5

8

R7

9

20±

0、08

卡尺

游标卡尺

0-150(0、01)

如图5-2

10

72±

0、15

螺套

M40X2-6H

如图5-5

40±

0、3

60±

相关技术测量知识

1、计量器具选用

选择计量器具时,要结合被测工件的外形、被测量位置、尺寸的大小与公差等级、生产类型、具体检测条件等因素。

以轴类零件中为例,该尺寸为键槽宽度、公称尺寸为5mm,公差等级为IT8-IT9,生产类型为小批量,检测室内有5-30mm的内测千分尺7把,50-250mm内径千分尺5把,三爪内径千分尺暂无,18-35mm内径百分表10套,常选用18-38内径百分表进行测量,其采用的测量方法有接触测量、相对测量与被动测量等,综合考虑选用5-30mm的内测千分尺进行测量。

球轴零件中的圆弧面尺寸精度较高的有,根据尺寸精度要求,选择特制V形铁与百分表进行测量;

其余R9、R2均为未注线性尺寸公差可按GB/T1804-m处理,故可选用R1-14、5的半径规进行测量。

1.测量方法

(1)综合检测

通常用螺纹量规,分为塞规与环规,如图5-10所示。

图5-10螺纹量规

(2)单项测量

①使用螺纹千分尺测量普通外螺纹中径;

②利用三针测量法测量梯形(普通)螺纹中径;

③使用工具显微镜测量螺距、中径、牙型半角等。

2、计量器具使用方法

3.测量步骤

(1)利用三针量法检测梯形螺纹的测量步骤

图5-2三针量法检测梯形螺纹

①根据图纸中梯形螺纹的M值选择合适规格的公法线千分尺;

②擦净零件的被测表面与量具的测量面,按图将三针放入螺旋槽中,用公法线千分尺测量值记录读数;

③重复步骤②,在螺纹的不同截面、不同方向多次测量,逐次记录数据;

④判断零件的合格性。

(2)使用螺纹千分尺测量普通外螺纹中径的测量步骤

图5-3

①根据图纸上普通螺纹基本尺寸,选择合适规格的螺纹千分尺;

②测量时,根据被测螺纹螺距大小按螺纹千分尺附表选择1、2的测头型号,依图所示的方式装入螺纹千分尺,并读取零位值;

③测量时,应从不同截面、不同方向多次测量螺纹中径,其值从螺纹千分尺中读取后减去零位的代数值,并记录;

④查出被测螺纹中径的极限值,判断其中径的合格性。

(3)使用工具显微镜测量螺距、中径、牙型半角等的测量步骤

图5-4

①将工件安装在工具显微镜两顶尖之间,同时检查工作台园周刻度就是否对准零位;

②接通电源,调节光源及光栏,直到螺纹影像清晰;

③旋转手轮,按被测螺纹的螺旋升角调整立柱的倾斜度;

④调整目镜上的调节环使米字线,分值刻线清晰,调节仪器的焦距,使被测轮廓影像清晰;

⑤测量螺纹各参数。

螺纹中径测量

图5-5螺纹中径测量

(a)将立柱顺着螺纹方向倾斜一个螺旋升角ψ;

(b)找正米字线交点位于牙型沟槽宽度等于基本螺距一半的位置上,如上图所示;

(c)将目镜米字线中两条相交60度的斜线分别与牙型影象边缘相压:

记录下横向千分尺读数,得到第一个横向数值a1、a2;

(d)将立柱反射旋转到离中心位置一个螺纹升角ψ,依照上述方法测量另一边影象,得到第二个横向读数a3、a4;

(e)两次横向数值之差,即为螺纹单一中径:

d2左=a4-a2,d2右=a3-a1,最后取两者平均值作为所测螺纹单一中径。

牙形半角测量

图5-6牙形半角测量

(a)调节目镜视场中的米字线的中虚线分别与牙型影象的边缘相压,此时角度目镜中显示的读数。

即为该牙侧的半角数值;

(b)分别测量相对的两个左半角与两个右半角,取代数与求均值,得出被测螺纹牙型左、右半角的数值。

螺距测量

图5-7角度目镜

(a)使目镜米字线的中心虚线与螺纹牙型的影象一侧相压;

(b)记下纵向千分尺的第一次读数,然后移动纵向工作台,使中虚线与相邻牙的同侧牙型相压,记下第二次读数,两次读数之差即为所测螺距的实际值;

(c)在螺纹牙型左右两侧进行两次测量,取其平均值为螺距的实测值:

(d)根据螺纹精度要求,判定螺纹各参数的合格性。

3、零件尺寸精度的测量与检验

零件检测表(试件):

零件

图号

实测值

评定结果

量具

量仪

检测者

尺寸

dmax/lmax

dmin/lmin

轴

5、02

4、98

OK

C

王五

17

16、9

16、95

A

12±

0、2

12、2

11、8

11、96

B

3±

0、1

3、1

2、9

2、98

球轴

R9±

0、5

R9、5

R8、5

R9

E

李六

R2±

0、25

R2、25

R1、75

R2

D

R14

R13、967

R13、98

注:

1、评定结果:

合格为OK,不合格为NG,重修为CG,特采为TG;

2、检测量具:

“A”为0-25mm外径千分尺;

“B”为0-125mm游标卡尺;

“C”为5-30内测千分尺;

“D”为R1-7半径规;

“E”为R7-15半