钢轨接头施工技术交底大全文档格式.docx

《钢轨接头施工技术交底大全文档格式.docx》由会员分享,可在线阅读,更多相关《钢轨接头施工技术交底大全文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

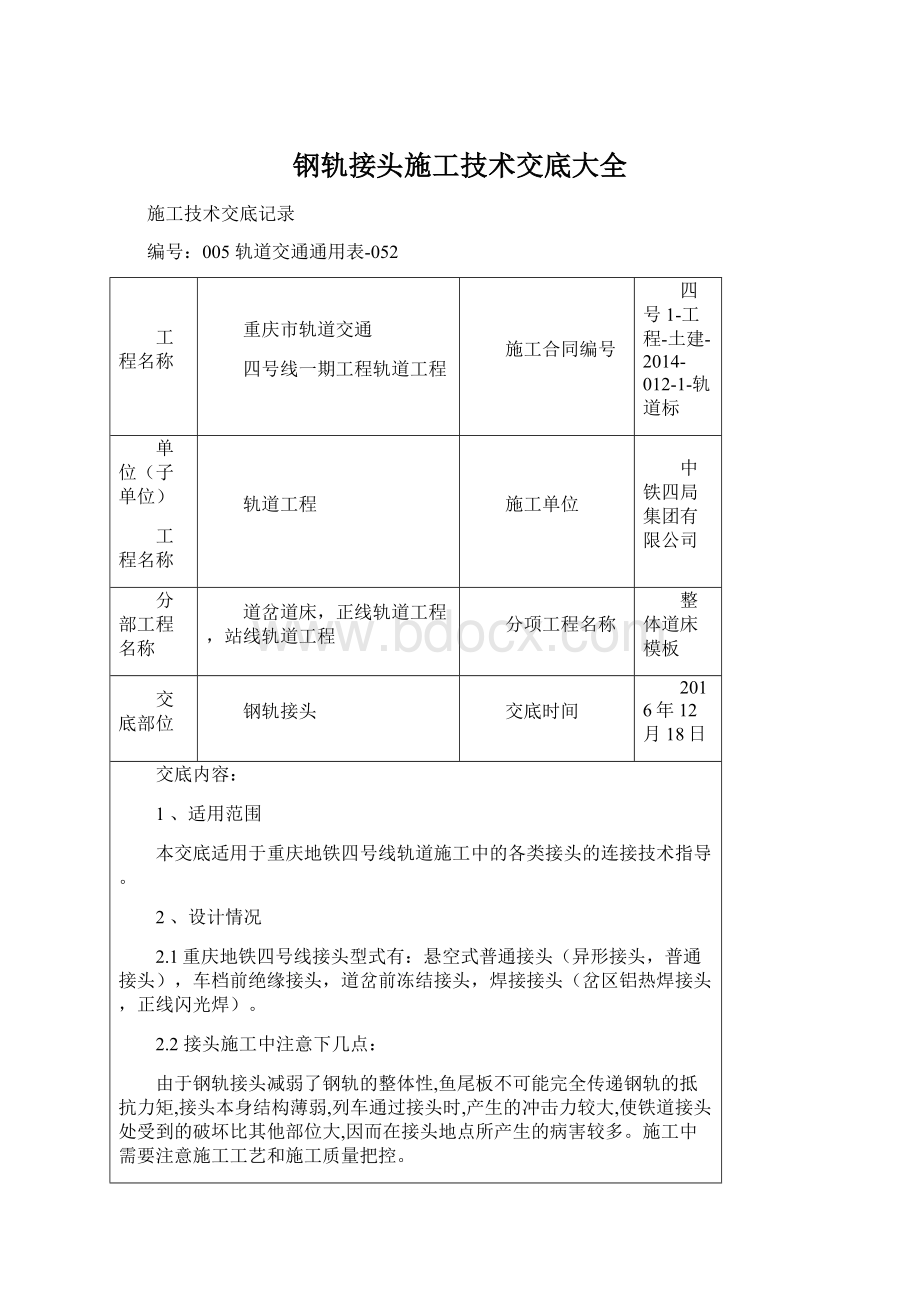

交底时间

2016年12月18日

交底内容:

1、适用范围

本交底适用于重庆地铁四号线轨道施工中的各类接头的连接技术指导。

2、设计情况

2.1重庆地铁四号线接头型式有:

悬空式普通接头(异形接头,普通接头),车档前绝缘接头,道岔前冻结接头,焊接接头(岔区铝热焊接头,正线闪光焊)。

2.2接头施工中注意下几点:

由于钢轨接头减弱了钢轨的整体性,鱼尾板不可能完全传递钢轨的抵抗力矩,接头本身结构薄弱,列车通过接头时,产生的冲击力较大,使铁道接头处受到的破坏比其他部位大,因而在接头地点所产生的病害较多。

施工中需要注意施工工艺和施工质量把控。

3、施工准备

3.1技术准备

(1)工程部认真审核结构图纸和明确全线接头型式和接头数量。

(2)编制移动闪光焊作业指导书,和相关接头技术交底并对操作人员进行培训,向有关人员进行安全、技术交底。

(3)物资部及机械部核对进场材料和工机具是否满足施工需求。

(4)安质部对现场作业风险源进行分级确认,并进行现场安全教育。

3.2材料要求

(1)普通接头夹板执行TB/T2345-2008《43kg/m~75kg/m钢轨接头夹板订货技术条件》标准。

接头夹板复验和判定规则应执行GB/T2101-2008《型钢验收、包装、标志和质量证明书的一般规定》的有关规定。

(2)冻结接头夹板技术要求

夹板采用B7钢或性能优于B7钢的其它优质钢制造。

夹板制造方法及表面质量应符合《43~75kg/m钢轨用接头夹板供货技术要

求》(TB/T2345-1993)要求。

(3)高强度螺栓及螺母

冻结接头螺栓应采用M27、强度等级为10.9s或M24、强度等级12.9s。

螺栓的物理及力学性能应符合《钢结构用高强度大角螺栓、大六角螺母、

垫圈技术条件》(GB/T1231-2006)及《紧固件机械性能螺栓、螺钉和螺柱》(GB/T

3098.1-2010)要求。

螺栓应经磷化、皂化处理,螺栓扭矩系数K≤0.16。

螺母性能等级应与螺栓相匹配,应符合《紧固件机械性能螺母粗牙螺纹》

(GB/T3098.2-2000)要求。

4)冻结施工前应对钢轨和夹板接触表面打磨除锈,并用丙酮溶液对打磨表面

进行清洗,待丙酮挥发后,在打磨表面喷涂碱或铬酸锌溶液,最后进行夹板紧固

冻结。

5)螺栓冻结扭矩为1200N.m-1400N.m,M24螺栓夹紧力应≥290kN,M27螺栓夹

紧力应≥260kN,接头阻力均应不小于1000kN。

6)冻结后钢轨顶面、内侧作业面应平顺,两轨端应顶紧,不得有低接头,用

1m直尺测量,轨顶面不得高出0.5mm,钢轨的内侧工作面不得超过±

0.5mm。

7)冻结接头施工后1个星期后,应复拧,确保螺栓扭矩在设计范围内,运营

期间参照《无缝线路铺设及养护维修方法》(TB/T2098-2007)要求养护。

。

3.3机具设备

(1)主要机具设备:

K922移动闪光焊机,发电机组,角向磨光机等。

(2)工具:

扭力矩板手,扳手,锤子,钢板尺等。

(3)材料:

坩埚,焊剂,防腐涂料、丙酮溶剂、防锈剂,料:

3.4仪器设备

(1)主要仪器设备:

板尺。

3.5作业条件

(1)所需材料机具按工程进度及时进场,机械设备状况良好;

(2)线路铺设完成,线性,接头位置符合验标要求;

(3)施工现场光线充足等。

4施工工艺

主要施工工艺流程见施工工艺流程图(图4-1~图4-3)分别是钢轨普通接头,铝热焊接头,移动闪光焊接头,冻结接头的施工工艺。

图4-1普通施工工艺流程图

图4-2铝热焊施工工艺流程图

图4-3移动闪光焊施工工艺流程图

图4-4冻结接头施工工艺流程图

施工准备

(1)施工前对施工图纸进行审核,明确施工工艺和施工机械。

(2)核对现场进场材料。

(3)机械,工具完成进场和自己加工制作。

(4)现场通电通水。

(5)机械,工具完成进场和自己加工制作。

4.1普通接头

(1)材料工机具:

P60(P50)夹板和相应螺栓,拉轨器,扳手,板尺,小锤。

(2)施工流程:

1、将接头处前后15m范围内扣件全部卸下,可用拉轨或轨端打磨等方法将轨缝控制在6~8mm范围内,如果钢轨自身不带孔,钻眼前应先在轨腰上标出各螺栓孔的位置。

然后钻孔。

2、钢轨对位,然后人工上夹板,上扣件。

4.2绝缘接头

1)、没有预留信号机位置的需锯轨,信号机位置由焊轨队技术人员标记,应注意信号机位置距最近的焊头长度不得小于6m,左右两股钢轨的胶接绝缘接头应相对,胶接绝缘接头距轨枕边缘不应小于100mm。

根据设计图现场确定胶接绝缘接头位置。

绝缘接头处钢轨平直度允许偏差不大于0.3mm/1m。

检查轨端有无低塌、轨头剥离、掉块或锈蚀等现象。

钢轨胶接端的端面垂直度偏离及水平偏差均不大于0.15mm。

用压机、短枕木头架起钢轨。

根据绝缘接头夹板螺栓孔尺寸,在钢轨上打孔,螺栓孔直径及间距允许偏差±

2)、将接头处前后15m范围内扣件全部卸下,可用拉轨或轨端打磨等方法将轨缝控制在6~8mm范围内,钻眼前应先在轨腰上标出各螺栓孔的位置,尺寸如下:

钻眼机应采用直径31~33mm钻头,备用2根34mm的钻头,为统一标准,避免出现孔径不一造成螺杆穿不进去等现象,均采用32mm的钻头(试装时如出现眼距误差过大螺杆穿不进去的现象,用备用34mm的钻头进行扩孔)。

3)、钻孔完毕后在接头两侧内外部前后84cm范围内用角磨机将轨头底部、轨腰及轨底上表面打磨出金属光泽,均匀干净,不得打亏母材,应重点注意轨头底部死角处的打磨,否则会出现粘贴不严不牢等现象。

用轨端打磨机打磨钢轨端面,要求平整,并从轨头向轨底稍微偏斜0.10~0.15mm。

用角磨机打磨钢轨,要求距轨端600mm粘接范围彻底除锈,粘接面完全露出金属光泽,无任何锈点。

应用镜子检查轨颚部位的打磨情况,防止疏漏。

轨顶、轨头侧面及螺栓孔按45°

角倒角,倒角宽度1~2mm,并用砂布打磨达到光滑。

用对轨架对待粘接轨,调整轨缝,绝缘接头轨缝为6mm。

将绝缘端板插入预留轨缝处,并用液压钢轨拉伸器张拉钢轨,将端板顶紧,绝缘端板顶面不得低于钢轨顶面。

用1m钢板尺测量,轨顶起拱0.3mm,轨头侧面允许有±

0.3mm偏差,并将钢轨位置牢靠固定。

4)、将复合夹板抬至接头处,螺栓孔尽量与钢轨上各孔对正,划开塑料膜。

5)、用钢丝轮刷将打磨面及复合夹板接触面进行除锈,再用干净毛刷刷去表面杂质。

6)、调整钢轨,使钢轨接头处顶面及内侧工作面纵向平直度1m范围内不大于0.3mm。

7)、进行胶接绝缘接头夹板试穿。

8)、用干净毛刷蘸丙酮擦洗钢轨和复合夹板的接触面,擦洗后尽量避免污染。

9)、将绝缘端头板置于接头处,如轨缝稍大,可将端头板涂少许A、B胶后再置于接头处防止因轨缝大于6mm,端头板滑落下来。

10)、操作人员带上白手套,将A、B胶各自均分2份分别倒入两个塑料盘中,用小铲刀进行搅拌,时间为2~3分钟,搅拌均匀后快速涂抹于复合夹板接触面及钢轨两侧,涂胶时应注意在钢轨及夹板接触面中部多涂,上下部少涂,涂胶时间控制在2~3分钟内,涂完胶后应在5分钟内组装完毕。

组装时应将夹板于钢轨侧面充分密贴。

拧紧螺栓时的顺序为3-4、2-5、1-6,顺序一定要正确且拧紧螺栓时两人要同时施力,这样可以使A、B胶同时向上下左右方向挤压均匀且夹板与钢轨能够连接密贴。

夹板与钢轨挤出的胶应用铲刀将其涂抹于接缝处密封以防水。

4.3冻结接头

发电机组、角向磨光机、钢丝刷、砂布、毛刷、棉纱、丙酮、铬酸锌、油刷,轨缝调整器,活口扳手、死口扳手、扭矩扳手、T型扳手。

1)螺栓防锈处理:

螺杆涂刷防锈漆,晾干待用。

2)打磨钢轨夹板:

对钢轨及夹板接触面,用钢丝刷除锈。

用角向磨光机等进行平面打磨并进行轨头倒角。

用砂布打光后,清扫干净。

用丙酮擦试后,涂刷防锈剂。

3)对轨:

将钢轨接头顶严,使轨缝为零。

需预留轨缝时,不得大于10mm;

轨缝为5~10mm时应加入轨片。

4)扣上夹板:

扣上夹板后,穿入螺栓。

上紧螺栓的顺序为:

a)2#、5#;

b)3#、4#;

c)1#、6#。

螺栓扭力矩达到1100N.m。

5)升温挤缝:

若施工时轨缝未挤严,应在高温时间适当松开接头螺栓,以及一段轨枕螺栓,利用温升挤严轨缝。

6)复紧螺栓:

施工完毕,待至少通过5趟列车后,复紧一次。

以后的三天内每天检查轨缝、复紧一次。

接头螺栓扭力矩达到并保持1100N.m。

4.4铝热焊

(1)材料及机具:

发电机组、角向磨光机、钢丝刷、砂布、轨缝调整器,活口扳手、死口扳手、扭矩扳手、T型扳手、锯轨机。

1)焊接接头准备:

拆开待焊接头两端各6~10根轨枕是的扣件,调整焊缝大小(25±

2mm)与位置用钢丝刷清洁轨端100-150mm。

端锯轨时,不垂直度<0.8mm。

轨端对正安装钢轨对正架,将各调整螺栓就位(触及钢轨即可,不得上紧调整螺栓)。

用直尺检查轨端对正情况(卸开无孔钢轨接头后,两轨端仍应基本对正),按对正架操作程序,松紧相应的调整螺栓对正轨端(水平对平,纵向对直扭转对正)。

2)调尖峰:

将直尺置于钢轨顶面、并以轨缝居中。

用楔形垫板在轨缝两侧的轨枕上(胶垫已去除),将轨端上调(轨底的两侧同时打进楔形垫板,以防钢轨侧移)。

亦可用对正架调尖峰。

尖峰值暂定为1.6mm,即直尺为水平状态时,直尺两端尺下间隙均为1.6mm,注意不得用直尺一端贴紧钢轨,而另一端翘起3.2mm的方法来检查尖峰值(这样检测容易忽视两边的钢轨不均匀上抬的因素)。

重新检查一遍,轨缝间隙、尖峰值、纵向对直、钢轨无扭转。

3)砂模的准备:

检查砂模无受潮,无裂纹,无变形,各组件不缺件,状态良好。

将侧砂模在轨缝处进行摩擦,使其与钢轨密贴,清除浮砂。

将底砂模置于金属板中,将密封膏挤入底砂模两侧的槽中,将底砂模与金属底板架于轨底,并以轨缝居中,拧紧金属底板的固定螺丝(同时在底板下侧轻轻敲打,以使底板与钢轨密贴)。

最后一次确认轨端的对正。

将两侧的砂模装入侧模夹板中,再将侧模置于底板上,并以轨缝居中(有废渣出口的侧模位于钢轨的低侧)。

套上侧模夹具,注意不要用力过度而夹裂侧砂模。

将砂模上部开口盖住。

用封箱泥封堵缝隙,外面再加一层封箱泥进行加固。

放上灰渣盘在砂模灰渣流出口及夹具螺纹上抹一层封箱泥。

在灰渣盘底部,垫一层干砂。

在轨枕盒内放一块铁板,并撒一层干砂。

准备两根堵漏棒(在末棍端部包以封箱泥)。

4)预热

测量并记录轨温。

天气寒冷时,如果轨温低于15℃,则应用焊炬加热至37℃,焊缝两侧应加热范围见下表:

轨温

两侧各应加热的长度mm

-9℃~15℃º

760~910

-15℃~-9℃

910~1220

安放预热器支架,并调整它的位置,使预热器处于砂模的中央、高低适中。

调节氧气和丙烷的压力,使得焊炬的火焰获得一个在约12mm长的焰心(通常为蓝色)。

火焰稳定之时,按下跑表计时,钢轨预热时间为5分钟。

不间断地注视整个加热过程,到规定的预热时间,(跑表按停,确认时间,填入表中),将焊炬从砂模中取出,此时轨头,轨腰应为颜色发红。

注意不要预热过度。

5)焊药的准备(与预热同时进行):

揭下