机械制造技术基础刘英版答案1Word文档下载推荐.docx

《机械制造技术基础刘英版答案1Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《机械制造技术基础刘英版答案1Word文档下载推荐.docx(12页珍藏版)》请在冰豆网上搜索。

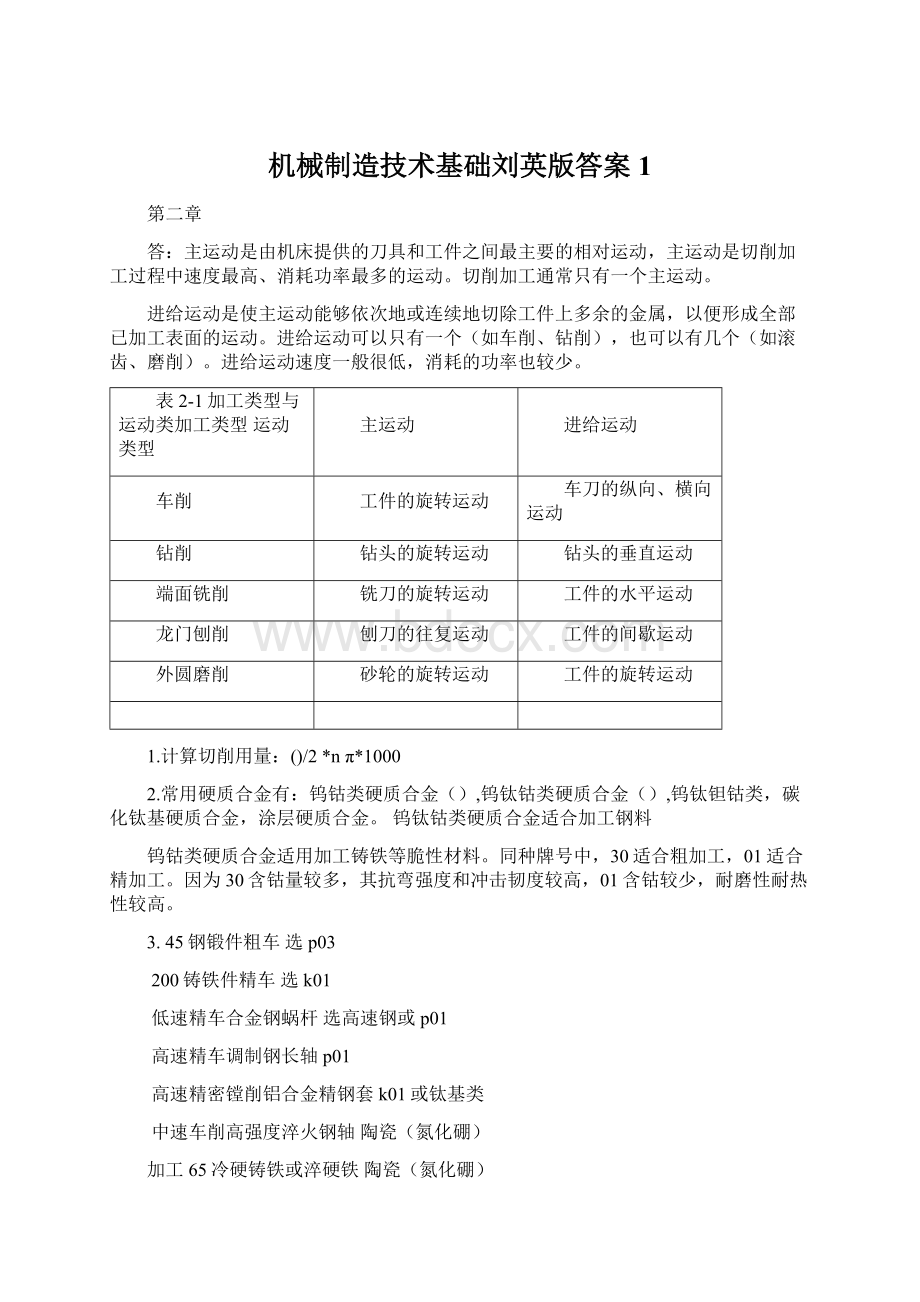

龙门刨削

刨刀的往复运动

工件的间歇运动

外圆磨削

砂轮的旋转运动

1.计算切削用量:

()/2*nπ*1000

2.常用硬质合金有:

钨钴类硬质合金(),钨钛钴类硬质合金(),钨钛钽钴类,碳化钛基硬质合金,涂层硬质合金。

钨钛钴类硬质合金适合加工钢料

钨钴类硬质合金适用加工铸铁等脆性材料。

同种牌号中,30适合粗加工,01适合精加工。

因为30含钴量较多,其抗弯强度和冲击韧度较高,01含钴较少,耐磨性耐热性较高。

3.45钢锻件粗车选p03

200铸铁件精车选k01

低速精车合金钢蜗杆选高速钢或p01

高速精车调制钢长轴p01

高速精密镗削铝合金精钢套k01或钛基类

中速车削高强度淬火钢轴陶瓷(氮化硼)

加工65冷硬铸铁或淬硬铁陶瓷(氮化硼)

4背吃刀量a和进给量f。

背吃刀量a和进给量f都会使切削层面积A增大,从而使变形抗力和摩擦力增大,故切削力增大。

切削速度v。

,切削速度是通过切削厚度压缩比来影响切削力的。

机床动力不足时应选增大进给量f.

5什么叫刀具的工件角度参考系?

什么叫刀具的静态角度参考系?

这二者有何区别?

在什么条件下工作角度参考系与静态角度参考系重合?

刀具工作角度参考系,是以实际安装条件下的合成切削运动方向和进给运动方向为基准来建立的;

刀具静止参考系,是以“假定主运动方向”和“假定进给运动方向”为基准来建立的。

主要区别:

建立参考系的基准不一样。

重合条件:

通常的进给速度远小于主运动速度(合成速度角<2),所以在一般安装条件下,刀具的工作参考系与静止参考系差异甚小,可以用刀具的静态角度代替工作角度,也就是说在大多数场合下(如普通车削、镗削、端铣、周铣等),不必考虑工作角度,即可以认为这两个参考系是重合的。

6主偏角对切削加工有何功用?

一般选择原则是什么?

90°

的车刀适用什么场合?

主偏角对切削力的影响:

随着的增大,先减小后增,在=60º

~75º

时,到达到最小值,但的变化范围约在10%

以内。

主偏角的功用:

减小主偏角,参加切削的刀刃长度会增加,刀尖角增大,从而使刀具寿命提高;

减小主偏角可使工件表面残留面积高度减小,从而可减小表面粗糙度。

然而,减小主偏角会使径向力增大,在工艺系统刚性不足的情况下,容易引起振动,这不仅会降低刀具寿命,也会使加工表面粗糙度增大。

主偏角的选择原则:

由主偏角的功用可知,当工艺系统刚性较好时宜选较小的主偏角,反之则选较大的主偏角。

=90º

的车刀适用于系统刚性较差、车端面、车外圆、多阶梯轴等的场合。

7甲、乙二人每秒钟切下的金属体积完全相同(即生产率相同),只是甲的吃刀深度比大1倍,而走刀量f比乙小1倍。

试比较二人主切削力的大小,由此可得出什么有益的论?

生产率:

由于甲乙两人的与的乘积相同,那么甲乙两人的主切削速度也相同.

主切削力:

通常情况下:

所以,甲>

乙

即甲的主切削力较乙的主切削力大一些。

有益的结论:

在同等生产率下,应该采用较大的进给量来减小主切削力,延长刀具寿命。

8温度T常系数c切削速度v进给量f背吃刀量

切削温度与切削用量之间的关系

0.41f0.140.04

9切削用量(、f、)中,哪个因素对刀具寿命影响最大?

哪一个因素对刀具寿命影响最小?

为什么?

切削用量与刀具寿命的关系为:

当用硬质合金车刀车削0.65的中碳钢时,切削用量与刀具寿命的关系为:

由此可见,切削速度对刀具寿命影响最大,其次是进给量,背吃刀量影响最小。

10.甲、乙、丙三人高速车削7502的碳钢。

切削面积(f)各为

100.2,50.4,40.5,三人的经济耐用度60,比较三人的生产率,解

释生产率不同的原因。

切削速度(硬质合金车刀):

因为,

所以,

因此,

即甲的生产率最高,乙的生产率次之,丙的生产率最低。

11.刀具寿命一定时,从提高生产率出发,选择切削用量的顺序如何?

从降低切削功率出发,选择切削用量的顺序又如何?

当用硬质合金车刀车削b

=

0.65的中碳钢时,切削用量与刀具寿命的关系为:

从上面的公式中可以看出:

切削速度对刀具寿命影响最大,其次是进给量,背吃刀量的影响最小。

而切削速度,进给量,背吃刀量对生产率的影响是相同的。

所以,从提高生产率出发,首先选择较大的背吃刀量,其次选择合适的进给量,最后确定切削速度。

切削功率:

而切削力:

刀具寿命:

所以,从降低切削功率出发,首先选择较小的切削速度其次,选择较大的进给量,最后确定背吃刀量。

12.选择切削用量的原则是什么?

从刀具寿命出发,按什么顺序选择切削用量?

从机床动力出发,按什么顺序选择切削用量?

为什么?

选择切削用量时,要综合考虑切削过程的质量、生产率和成本等问题。

所谓合理的切削用量是指在充分利用刀具的切削性能和机床性能(功率、扭矩)以及保证工件加工质量的前提下,能获得高的生产率和低的加工成本的切削用量。

从刀具寿命出发:

选择切削用量的原则是在机床、刀具、工件的强度以及工艺系统刚性允许的条件下,首先选择尽可能大的背吃刀量

,其次选择在加工条件和加工要求限制下允许的进给量,最后再按刀具寿命的要求确定一个合适的切削速度。

从机床动力和刚性的限制等条件出发:

选取尽可能大的进给量;

最后根据刀具耐用度确定最佳的切削速度。

13.何谓砂轮硬度?

它与磨粒的硬度是否是一回事?

如何选择砂轮硬度?

砂轮硬度选择不当会出现什么弊病?

砂轮硬度是指砂轮表面的磨料在磨削力的作用下脱落的难易程度。

砂轮的硬度软,表示磨粒容易脱落;

砂轮硬度硬,表示磨粒较难脱落。

显然砂轮硬度是由结合剂的粘结强度和数量所决定的,而与磨料本身的硬度无关。

选择砂轮硬度的一般原则:

磨削软材料时,选用硬砂轮;

磨削硬材料时,选用软砂轮。

前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离下来;

后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快地更新。

砂轮硬度选择不当:

砂轮选得过硬,磨钝的磨粒不易脱落,砂轮易堵塞,磨削热增加,工件易烧伤,磨削效率低,影响工件表面质量;

砂轮选得过软,磨粒还在锋利时就脱落,增加了砂轮损耗,易失去正确的几何形状,影响工件精度。

第三章

3-3试列出6140车床主运动传动链的传动路线,并计算主轴最高、最低转速及转速级数。

传动链的传动路线如下:

主轴最高速度:

主轴最低速度:

正转转速级数:

2×

3×

(1+(2×

2-1))=24级

反转转速级数:

1×

2-1))=12级

3-66140车床主运动传动链中的双向多片摩擦离合器的作用是什么?

当压紧离合器M1左部的摩擦片时,轴1的运动经齿轮副56/38或51/43传给轴2,从而使轴2获得两种转速。

当压紧离合器M1的右部摩擦片时,轴1的运动经右部摩擦片及齿轮50传至轴7上的空套齿轮34,然后再传给轴2上的固定齿轮30,使轴2转动。

这时由于轴1至轴2的传动中多经过了一个中间齿轮34,因此,轴2的转动方向与经M1左部传动时相反,反转转速只有一种。

当离合器M1处于中间位置时,其左部和右部的摩擦片都没有被压紧,空套在轴一上的齿轮56,51和齿轮50都不转动,轴1的运动不能传至轴2,因此主轴停止转动。

3-76140车床主轴的支承配置了什么轴承?

如何调整其间隙?

答:

配置了双列圆柱滚子轴承,推动球轴承,角接触球轴承。

前轴承径向间隙的调整方法如下:

首先松开主轴前端螺母1,并松开前支承左端调整螺母5上的锁紧螺母钉4.拧紧螺母5,推动轴套3。

调整妥当后,再将前端螺母1和支承左端调整螺母5上的锁紧螺钉4拧紧。

后支承中轴承11的径向间隙与轴承10的轴向间隙是用螺母14同时调整的,其方法是:

松开调整螺母14上的锁紧螺钉13,拧紧螺母14,推动轴套12,轴承11的内环和滚珠,从而消除轴承11的间隙;

拧动螺母14的同时,向后拉主轴15及轴套9,从而调整轴承10的轴向间隙。

主轴的径向圆跳动及轴跳窜动公差都是0.01。

主轴的径向圆跳动影响加工便面的怨毒和同轴度;

轴向跳动影响加工端面的平面度对中心线的垂直度以及螺纹的螺距精度。

当主轴的跳动量超过公差值时,再前后轴承精度合格的前提下,只需适当地调整前支承的间隙即可,如跳动仍达不到要求,再调整后轴承。

3-10外圆磨削与外圆车削相比有何特点(试从机床、刀具、加工过程等方面进行分析)?

并以此说明外圆磨削比外圆车削质量高的原因。

1)机床结构方面:

磨床结构较车床简单、紧凑、传动链更优化;

2)刀具方面:

砂轮加工效果较车刀精细、高效;

3)加工过程方面:

磨床操作方便,易于控制,主轴旋转平稳。

由上可以看出:

对于外圆磨削,操作方便、传动链短、主轴旋转平稳,刚度大、砂轮加工精度高;

对于外圆车削,传动链长、主轴旋转平稳度不够,刚度不大、车刀加工精度不高。

因此,外圆磨削比外圆车削质量要高。

3-11为什么车床用丝杆和光杆分别担任车螺纹和车削进给的传动?

如果只用其中的一个既车螺纹又传动进给,会产生什么问题?

车螺纹时,要求主轴与刀架之间有严格的传动比,所以,只能用丝杆;

车削进给时,不要求主轴与刀架之间有严格的传动比,用光杆更经济高效;

若用丝杆既车螺纹又传动进给,对于车螺纹没有问题(影响),对于传动进给有时不能满足快速进给要求,影响加工效率,总体上还会影响丝杆使用寿命;

若用光杆既车螺纹又传动进给,对于传动进给没有问题(影响),对于车螺纹,由于不能保证主轴与刀架之间的严格传动比,无法正确加工。

3-13无心外圆磨削与普通外圆磨削相比较,有什么优点?

1)生产率较高,这是由于省去了打中心孔的工序,省去了装夹工件的时间。

此外,由于有导轮和托板沿全长支承工件,刚度差的工件也可以用较大的切削用量进行磨削。

2磨削锁获得的外圆表面的尺寸精度和形状精度都比较高,表面质量也比较好,可获得较细的表面粗糙度。

3如果配备适当的自动装卸工件的机构,无心磨削法比普通外圆磨削法更容易实现加工过程自动化。

4无心磨削的纵磨法主要用于大批量生产中磨削细长光滑轴及销钉,小套等零件的外圆;

横磨法主要用于磨削带台肩而又较短的外圆,锥面和成形面等。

3-14试无心外圆磨削的工作原理。

进行无心外圆磨削时,工件放在磨削砂轮和导轮之间,由托板支承进行磨削。

此时是以工件被磨削的外圆表面自身定位,而不是用顶尖或卡盘来定位。

导轮时用树脂或橡胶为粘接剂制成的刚玉砂轮,它与工件之间的摩擦系数较大,所以工件由导轮的摩擦力带动作圆周进给,导轮的线速度通常在10——50左右,工件的线速度基本上与导轮的线速度相等,改变导轮的转速,便可以调节工件的圆周进给速度。

磨削砂轮就是一般的砂轮,线速度很高。

所以在磨削砂轮与工件之间有很高的相对速度,此即是切削速度。

为了加快成圆过程和提高工件圆度,工件的中心必须高于磨削砂轮和导轮的中心线,这样便能使工件与磨削砂轮和导轮间的接触点不可能对称,于是工件上的某些凸起表面再多次转动中能逐渐被磨平。

所以,工件中心必须高于砂轮和导轮的连心线,但高出的距离不能太大,否则,导轮对工件的向上