热镀锌电焊网施工方案Word文档格式.docx

《热镀锌电焊网施工方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《热镀锌电焊网施工方案Word文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

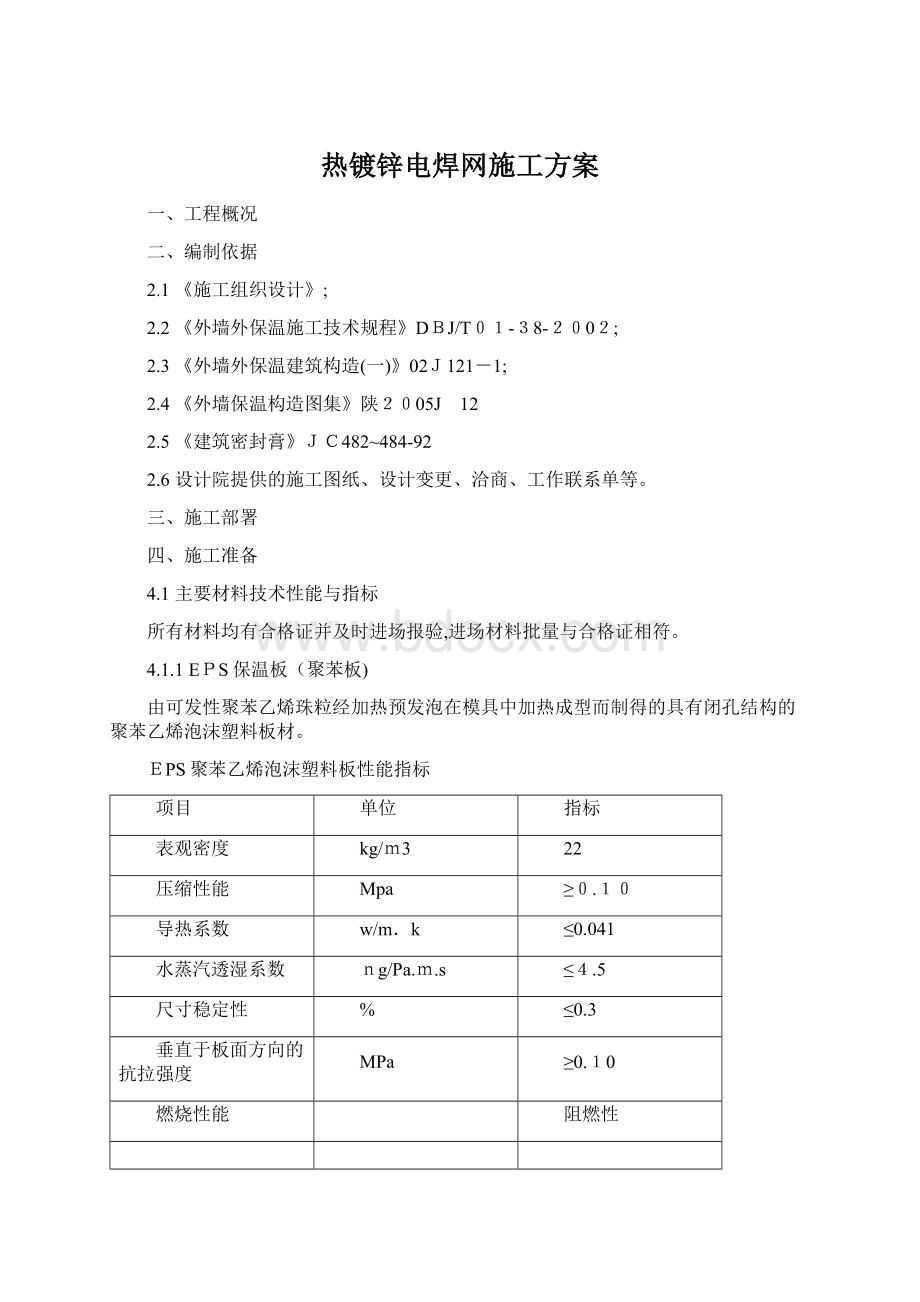

≤0.041

水蒸汽透湿系数

ng/Pa.m.s

≤4.5

尺寸稳定性

%

≤0.3

垂直于板面方向的抗拉强度

MPa

≥0.10

燃烧性能

阻燃性

聚苯乙烯泡沫塑料板的允许偏差

允许偏差

项目

厚度(mm)

≤50

±

1.5

表观密度(kg/m3)

≥22

>

50

2.0

对角线差(mm)

3

长度(mm)

900

1.5

板边平直(mm)

2

1200

2.0

板面平整度(mm)

4.1.2XPS保温板(挤塑板)

由聚苯乙烯树脂及添加剂,以压模挤压预发泡成型的硬质阻燃或难燃挤塑聚苯乙烯板材。

XPS保温板性能指标

性能标准

型号

×

150

250

300

350

400

450

500

压缩强度

(45天)

Kpa

≥150

≥150

≥150

≥150

密度

kg/m3

30

吸水率

(浸水96h)

≤1.5

≤1.0

导热系数:

10℃

25℃

w/m.k

≤0.028

≤0.030

≤0.027

≤0.029

(70℃±

2℃,48h)

%

≤2.0

≤1.5

≤1.0

B2

4.1.3界面砂浆

用于提高保温浆料与基层的粘结力。

界面砂浆性能指标

项 目

指 标

界面砂浆压剪粘结强度

原强度

≥0.7

耐水

Mpa

≥0.5

耐冻融

Mpa

4.1.4聚合物粘结砂浆

聚合物粘结砂浆指标

项 目

指标

拉伸粘结强度,Mpa

(与水泥砂浆)

常温常态

≥0.70

≥0.50

拉伸粘结强度,Mpa

(与18±

1kg/m3聚苯板)

≥0.10,或聚苯板破坏

可操作时间,h

≥2

4.1.5聚合物抹面砂浆

聚合物抹面砂浆技术指标

项 目

指 标

(与18±

≥0.10,或聚苯板破坏

≥0.10,或聚苯板破坏

抗裂性

厚度5mm以下无裂纹

柔韧性

抗压强度/抗折强度(水泥基)

≤3.0

开裂应变(无水泥基),%

≥1.5

可操作时间(h)

≥2

4.1.6耐碱型玻璃纤维网格布

4.1.6.1为增强面层的抗裂、抗冲击能力所用的玻璃纤维网格布,应采用抗碱高分子化合物涂塑玻璃纤维网格布,经涂塑后的网格布具用耐碱性能。

4.1.6.2网格布搭接不小于100mm,墙角处不允许搭接,玻纤网搭接应离开墙角至少200mm,加强网应对接。

耐碱型玻璃纤维网格布性能指标

检测项目

性能指标

单位面积质量,g/m2

≥130

耐碱断裂强力(经、纬向),N/50mm

≥750

断裂应变(经、纬向),%

≤5.0

耐碱断裂强力保留率(经、纬向),%

≥50

4.1.7热镀锌电焊网

热镀锌电焊网技术指标

项 目

工艺

热镀锌

丝径

mm

0.90±

0.04

网孔大小

Mm

12.7×

12.7

焊抗拉力

N

65

镀锌层重量

g/m2

≥122

4.1.8硅酸盐水泥和普通硅酸盐水泥

应符合GB175-1999《硅酸盐水泥、普通硅酸盐水泥》标准要求。

4.1.9锚固件

制作螺钉的材料应是不锈钢或经表面防锈处理的金属,塑料套管和圆盘应用聚酰胺、聚乙烯或聚丙烯等材料制成,不得使用回收的再生材料。

机械锚固件的主要技术性能指标

序号

试验项目

技 术指标

1

单个锚栓最大拉力承载力

(已考虑安全系数)

C25以上的混凝土中

≥0.60KN

单个锚栓对系统传热增加值,w/k

≤0.004

4.1.10嵌缝材料

密封膏应采用聚氨脂或硅酮型建筑密封膏,其性能指标应符合《聚氨脂建筑密封膏》(JC482-92)及《建筑用硅酮结构密封胶》(GB16776-1997)标准要求。

变形缝的背衬材料采用发泡聚乙烯实心圆棒,其直径按缝宽的1.3倍选用。

4.2技术准备

4.2.1参加施工的有关人员,必须认真熟悉施工图纸,随时整理图纸中存在的问题,及时办理设计变更和洽商。

4.2.2及时编制各种施工方案、措施并办理好审批手续。

4.2.3配备专人负责技术资料的收集和整理工作。

4.2.4组织培训工人熟练掌握外墙外保温施工工艺。

4.2.5写好各工序的书面技术交底,开工前组织工人进行交底。

4.2.6做好加工机械的准备工作。

4.2.7根据施工图纸,按材料计划做好施工材料的供应工作。

4.3现场施工前的检查验收及基层清理工作

4.3.1基层要经过验收合格才可进行保温施工,用2米靠尺结合楔形塞尺检查基层,其平整、垂直度不得大于5mm。

4.3.2基层表面必须干净、坚固、无泥土和油污,无松动现象。

同时结构施工单位须将混凝土表面胀膜漏浆的部分予以清除。

因为它直接影响着基层的平整度与粘接强度。

4.3.3保温施工前使用刷子和扫帚将墙面的浮灰尘土等清扫干净。

4.3.4检查并封堵基面未处理的孔洞。

三、施工做法

5.1施工条件

5.1.1保温施工应在结构封顶、外墙门窗安装完成、各类墙面安装预埋件施工及验收完毕后进行;

5.1.2操作地点环境温度和基层墙体表面温度不得低于5°

C,风力不大于5级,冬期施工时,应采取适当的保护措施;

5.1.3雨天施工时应采取有效措施,防止雨水冲刷墙面;

5.1.4为保证施工质量,施工面应避免阳光直射。

必要时,应在脚手架上搭设晒布,遮挡施工墙面。

5.1.5冬期施工尽量将施工时间集中在晴天上午9点至下午3点之间,为保施工质量温度不到5℃或者风力大于5级绝不施工。

5.2外保温构造

采用聚合物砂浆粘贴保温板+耐碱玻纤网格布(或镀锌钢丝网),以锚固件固定,增强聚合物砂浆抹面的外墙外保温做法。

使用5cm厚的聚苯板,容重为22kg/m3;

5cm或3cm厚的挤塑板,容重为30kg/m3;

均须为阻燃自熄型。

5.3内保温构造

内保温采用聚合物砂浆粘贴挤塑板+耐碱玻纤网格布增强聚合物砂浆抹面的做法。

使用2cm、3cm厚的挤塑板,容重为30kg/m3,须为阻燃自熄型挤塑板。

5.4主要施工工具

抹子、靠尺、700—1000r/min电动搅拌器、刷子、托板、拉线、 塑料桶、粗砂纸、滚子、吊篮等。

5.5施工程序

外保温、内保温施工以层为单位,塔楼部分的外保温各道工序施工均采用吊篮施工;

裙房部分的外保温各道工序施工均采用外脚手架;

内保温各道工序施工均采用室内施工脚手架。

具体工艺流程:

基层处理→测量、放线→挂基准线→界面剂一道→配粘结砂浆→粘贴包边玻纤网格布→粘贴保温板→锚固件安装→打磨、修理板面→抹底层聚合物砂浆→压埋玻纤网格布(或镀锌钢丝网)→补洞及修理→抹面层聚合物砂浆→修整→刮柔性腻子。

如下图所示:

5.5.1基层清理

5.5.1.1检查并封堵基面未处理的孔洞;

清除墙面上的混凝土残渣、脱模剂等。

5.5.1.2先用钢丝刷刮刷,再用笤帚清扫,去除墙面的浮灰、尘土等。

5.5.1.3基层表面必须干净、坚固、无泥土和油污,无松动现象。

5.5.2界面剂施工

为增加保温板与基层的粘结力,应在墙体刷界面砂浆一道。

5.5.3配制粘结砂浆

5.5.3.1应集中搅拌聚合物粘结砂浆,根据生产厂使用说明书提供的配合比配制。

使用一只干净的塑料容器,先放入少量清水,陆续加入单组分聚合物粘结砂浆粉料,同时陆续加水,边加边搅拌,直到搅拌均匀,不得加水过多。

5.5.3.2以上工作进行完后,应将配好的粘结砂浆静置5分钟,再搅拌一次。

5.5.3.3调好的粘结砂浆宜在1小时内使用完,注意粘结砂浆内不能加入任何其他添加物。

5.5.3.4此项工作须由专人负责。

5.5.4粘贴包边玻纤网格布

门窗洞口、伸缩缝、变形缝、沉降缝等处两侧的保温板上预粘玻纤网,总宽度200,翻包部分宽度为80mm,具体做法如下:

玻纤网裁剪长度为180mm加板厚。

首现在翻包部位抹宽度为80mm,厚度为2~3mm的粘结砂浆、然后压入80mm长的玻纤网,余下的甩出备用。

凡在粘贴的保温板侧边外露部位,都应做玻纤网翻包。

具体做法如下图所示:

5.5.5粘贴聚苯板或者挤塑板(简称“保温板”)

5.5.5.1粘贴保温板应从下往上沿水平方向按板长向铺贴,上下两层板应沿水平方向错开1/2板长,局部最小错缝不得小于200mm;

注意在排板的时候要合理安排、尽量减少零星保温板的出现。

出现的废板要收集、清理干净。

防止污染。

5.5.5.2用抹子在每块保温板一侧面周边涂上宽约50mm,厚8~10mm的粘结砂浆,上部预留50mm宽的通气口,然后在保温板同一侧中部均匀刮上直径100mm、厚8~10mm的粘结点,粘结点呈梅花型布置,间距不大于200mm,每块保温板粘贴胶面积不小于30%;

不得在保温板侧面涂抹粘结砂浆,见下图(按标准板1200×

600mm绘制):

5.5.5.3涂好后迅速将保温板贴在墙面上,不得将抹好粘结砂浆的保温板搁置待用,以防止粘结砂浆结皮而失去粘结作用;

不得在保温板侧面涂抹粘结砂浆。

5.5.5.4保温板贴在墙上时,应用2米靠尺进行轻敲压平操作,保证其平整度和粘贴牢固。

板与板之间要挤紧。

若因保温板面不方正或裁切不直形成缝隙,应用保温板条塞入并打磨平。

5.5.5.5在墙拐角处,应先排好尺寸,裁切保温板,使其粘贴时垂直交错,保证拐角处顺直且垂直,阴阳角处保温板竖向拼缝水平方向最小尺寸为30厘米,见下图:

5.5.5.6在粘贴窗框四周的阳角和外墙阳角时,应先弹出基准线,作为控制阳角上下竖直的依据。

5.5.5.7当遇有突出墙面的建筑配件时,应用整幅保温板套割,其切割边缘应顺直、平整,不得用零板拼凑。

5.5.5.8在粘贴保温板的同时,应做好雨水管和空调冷凝水管的安装准备工作,应事先安装好卡子,带外保温施工完后,再进行雨水管和空调冷凝水管的安装。

安装示意图如下:

5.5.6锚固件安装

5.5.6.1锚固件在保温板粘贴8小时后开始安装,宜在其后24小时完成。

5.5.6.2先用电锤在墙体上钻出60mm深的孔洞,孔径10mm,将锚固件安装进去,用锤子将锚固件