矿山法施工方法.docx

《矿山法施工方法.docx》由会员分享,可在线阅读,更多相关《矿山法施工方法.docx(11页珍藏版)》请在冰豆网上搜索。

矿山法施工方法

4.2开挖及支护

421进洞管棚施工

隧道两端洞口30m范围内采用超前管棚支护形式,盾构井侧墙施工时在洞门拱顶预埋©140钢管作为管棚导向孔。

(1)设计参数

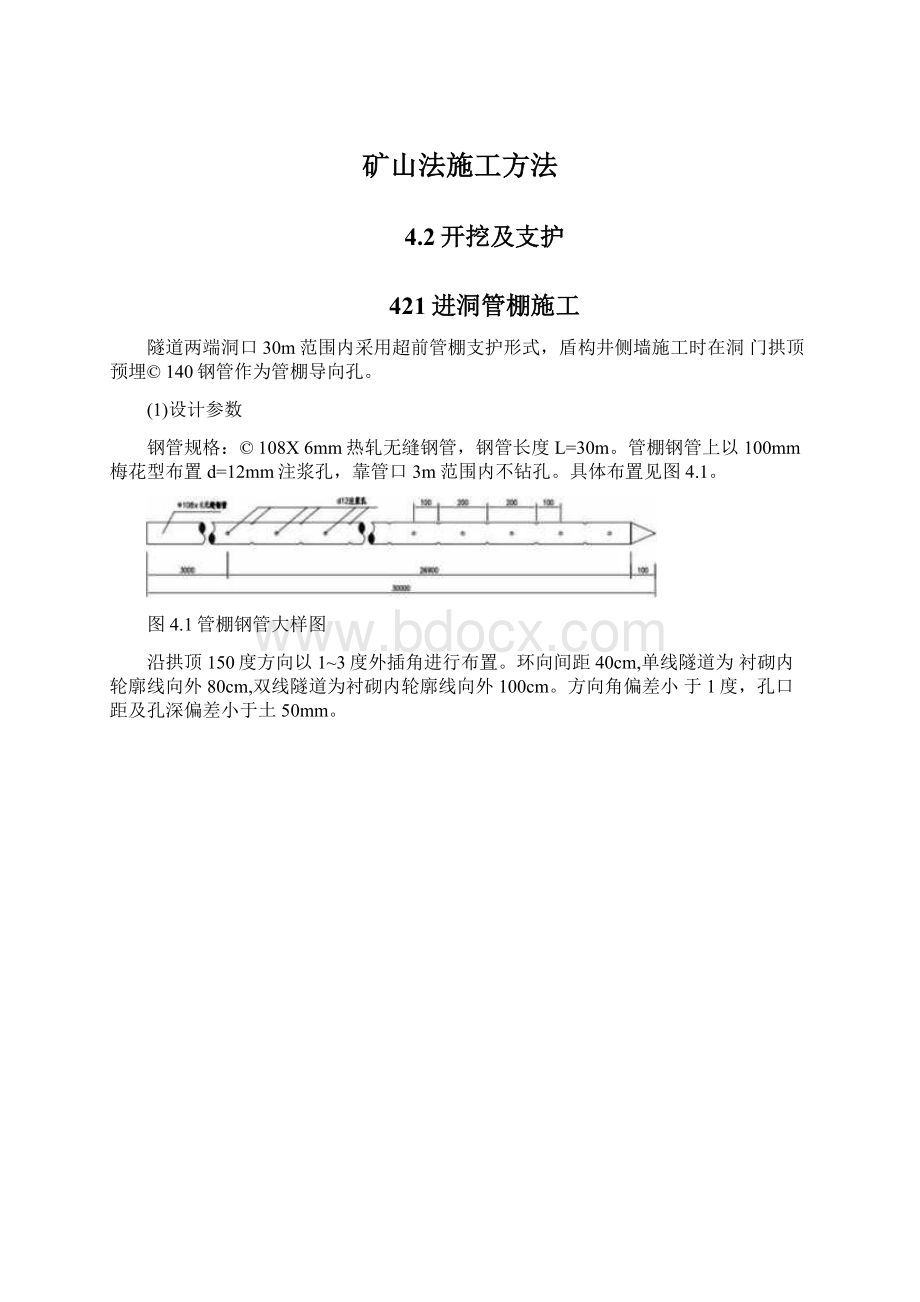

钢管规格:

©108X6mm热轧无缝钢管,钢管长度L=30m。

管棚钢管上以100mm梅花型布置d=12mm注浆孔,靠管口3m范围内不钻孔。

具体布置见图4.1。

图4.1管棚钢管大样图

沿拱顶150度方向以1~3度外插角进行布置。

环向间距40cm,单线隧道为衬砌内轮廓线向外80cm,双线隧道为衬砌内轮廓线向外100cm。

方向角偏差小于1度,孔口距及孔深偏差小于土50mm。

图4.3左线隧道管棚布置图

(2)引孔

管棚施工时需穿过©1.2m钢筋混凝土钻孔灌注桩,采用钢筋混凝土取芯机进行施工,具体孔位见管棚立面布置图。

引孔前必须保证作业平台牢固、稳定,防止在钻孔时产生摆动而影响钻孔质量。

取芯机用膨胀螺栓牢固固定在侧墙上,定位准确后方可开始引孔。

(3)管棚施工

管棚施工采用全套筒潜孔钻,主要工序有:

潜孔钻就位、钻孔、清孔、验孔、安装管棚钢管、注浆、充填M30水泥砂浆。

管棚应先施工起拱线以下部位,后施工拱部;施工时钻机立轴方向必须控制准确,每钻完一孔便顶进一根长钢管。

管棚施工工艺流程见下图。

M30砂浆注浆

隧道开挖

图4.4管棚施工工艺流程图

1钻孔

钻机开孔时钻速宜低,钻深至20cm以后转入正常;钻孔时应控制好台车钻臂和钻进速度。

钻孔深度偏差不超过±50mm,管棚不得侵入隧道开挖线内,相邻的钢管不得相撞和立交。

钻机立轴方向必须准确控制,以保证孔口的孔向正确,每钻完一孔便顶进一根钢管,钻进中应经常采用测斜仪量测钢管钻进的偏斜度,发现偏斜超过设计要求及时纠正。

2清空、验孔

a用管棚钻机反复进行扫孔,清除浮渣,确保孔径、孔深符合要求,防止堵孔。

b、用高压风从孔底向孔口清理钻渣。

c、自检合格后报监理验收,验收通过方可进行下步工序施工。

3顶管

管棚接长时先将第一根钢管顶入钻好的孔内,再逐根连接。

同一截面内的接头数量不大于50%,相邻钢管的接头至少错开1.5m。

奇数孔管节布置为3m、6m、6m、6m、6m、3m;偶数孔5节节长均为6m。

顶管时按编号进行顶进,不得混接。

顶管施工完毕后对每根管采用水管或高压气体进行清孔处理,防止杂物堵塞在管内造成后续管棚注浆工作无法开展。

管棚顶到位后,钢管与导向孔间隙用速凝水泥或其它材料堵塞严密,以防浆

液冒出。

堵塞时设置进浆孔和排气孔。

(4)注浆

1注浆前先检查管路和机械状况,确认正常后做压浆实验。

注浆材料为水泥浆液,水泥采用425号普通硅酸盐水泥,水玻璃模数m=2.4~3.4,浓度Be=25~40左右。

水泥浆水灰比为1:

1,水泥浆与水玻璃体积比为1:

0.5。

注浆压力为0.5〜1.5MPa,双液浆由制浆机现场拌制,水灰比及水泥、水玻璃、缓凝剂掺量可根据现场注浆效果进行调整。

2注浆过程中随时检查孔口、邻孔、覆盖层较薄部位有无串浆现象,如发生串浆,应立即停止注浆或米用间歇式注浆封堵串浆口,也可米用麻纱、木楔、快

硬水泥砂浆或锚固剂封堵,直至不再串浆时再继续注浆。

注浆过程中压力如突然升高,可能发生堵管,应停机检查。

3注浆采取注浆机分段注浆方式保证注浆能充分填充至围岩内。

注浆初压

0.5〜0.8MPa,终压0.8MPa,持压5min,当每孔注浆终压达到0.8MPa且注浆量达到设计值的95%上时,可结束注浆。

若注浆量超限仍未达到压力要求时,应调整浆液浓度继续注浆或采用间歇注浆等方法直至压力合格。

4每一孔注浆完成后应及时封堵注浆口,防止空气进入管内。

5注浆过程应派专人负责,并填写《注浆记录表》,详细记录注浆时间、浆液消耗量及注浆压力等数据,观察压力表值,监控连通装置,避免因压力猛增而发生异常情况。

并针对现场可能出现的特殊情况,做出相应应急措施。

(5)封堵

注浆结束对钢管进行清理,检查注浆效果,确认注浆质量;完毕后立即用

M30水泥砂浆填充钢管。

4.2.2洞门破除

隧道正式开挖前需将洞门内围护桩破除。

采用风镐进行凿除,为保证洞门围护结构的稳定性,根据洞门面积及正洞开挖工法确定洞门破除顺序,破除时,首先将围护桩外侧混凝土保护层破除,然后用氧气、乙炔将围护桩主筋割断。

右线隧道洞门分三次进行破除,凿除时按照从上到下,从左到右的顺序进行。

先破除I部围护桩,上台阶预留核心土向前开挖4~5m后,开始破除下台阶洞门。

破除顺序如下

(1)预留核心土部分破除,1开挖5m并及时支护;

(2)破除U部围护桩,架设临时仰拱;

(3)临时仰拱施作后,破除川部围护桩;

图4.5右线洞门破除顺序图

左线洞门分四步破除,围护桩凿除时同样按照从上到下,从左到右的顺序分四步进行。

先破除I部洞门,①向前开挖3m并支护,破除②部洞门。

先向前开挖①、②部,开挖过程中台阶长度为3m。

待U部向前开挖5m后,破除川部洞门。

同理,川部台阶向前开挖3m后,破除W部洞门。

图4.6左线洞门破除顺序图

4.2.3④-4e层洞内加固措施

隧道开挖面有1-2m厚的含卵砾石粉质黏土层,为若承压水层。

稳定性较差。

在隧道开挖前需对掌子面④-4e层断面进行注浆加固,按注浆孔扩散半径1.5m原则上布置一排,实际施工时根据④-4e层厚度适当增加一排注浆孔。

注浆管采用柳2mm、t=3.5mm的钢花管。

注浆材料选用水泥+水玻璃双液浆,每一循环注浆长度为12m,开挖9m,保留3m止浆岩盘,并且每循环注浆前要施作止浆墙。

注浆完成后,开挖轮廓线范围内搭设检查孔,检查注浆效果。

检查孔直径110mm,长度12m,检查孔的出水量v0.2L/min,任一孔出水量v5L/min;则判定注浆达到效果,否则应该进行补注浆。

只有注浆达到效果方可进行开挖。

图4.7④-4e层洞内加固示意图

4.2.4隧间中岩柱加固措施

单线隧道开挖时,在靠近双线隧道侧打孔,安装©42小导管,间距O.5mx

0.5m,梅花型布置,对隧间中隔岩柱进行注浆加固,钢管长度根据两隧道间净距确定,以不进入双线隧道为原则。

单线隧道初期支护封闭成环一定长度,相邻隧

道开挖之前对注浆管进行注浆。

铺防水板之前,对注浆管进行注浆。

浆液采用水泥一水玻璃双液浆,注浆压力0.2~0.8Mpa。

施作对拉锚杆,在靠近双线隧道侧根据两隧道净距大小确定锚杆长度,以深入相邻隧道开挖轮廓线内50cm为原则,锚杆采用©22砂浆锚杆,以1.0mX1.0m间距梅花型布置,双线隧道开挖后将单线隧道施工时施作的锚杆弯曲后与钢架连

接形成对拉。

图4.8隧间中岩柱加固示意图

4.2.5超前小导管施工

(1)布置和安装

1小导管钻孔安装前,应对掌子面初喷5cm厚的混凝土封闭。

2小导管采用忻42mm,t=3.5mm热轧无缝钢管制作,长3m,前端做成10cm尖锥形,管壁上每隔10cm交错钻眼,梅花型布置;眼孔直径为8mm。

尾部300mm不钻注浆孔作为预留止浆段。

3钻孔直径应较管径大20mm以上,环向间距采用35cm;纵向间距150cm,小导管以外插角为10~20°外插角设于拱顶1500范围之间,搭接长度不小于1m,端部焊接在钢拱架上。

(2)施工工序

1在前一环钢拱架上环向布置注浆眼。

2按布置的注浆眼位置焊穿隔板钻眼(外插角可根据拱架间距调整),完成后将导管顶人岩层。

3导管打人后用塑胶泥封堵孔口导管与孔壁间隙,并在导管附近及工作面喷混凝土,以防工作面上岩土坍塌,同时作为注浆止浆岩墙。

4施工时每孔注浆终压达到0.8Mpa且注浆量达到设计的95%以上时,可结束注浆,切不可盲目加压。

注浆过程中要随时观察注浆压力,分析注浆情况,防止堵塞、跑浆,做好注浆记录,以便分析注浆效果。

小导管注浆工艺流程见下图。

图4.9小

导管施工工序示意图

(3)注浆材料

超前小导管注浆采用水泥~水玻璃双液浆,其设计参数如下:

1注浆压力0.2~0.8Mpa,需根据现场试验确定。

2水泥浆水灰比W/C=1:

1,水泥浆与水玻璃的体积比为1:

0.5。

3水泥采用425号普通硅酸盐水泥;水玻璃模数m=2.4~3.4,浓度Be=25~40左右。

(4)注意事项

1注浆设备性能应良好,工作压力应满足注浆压力要求,并进行现场试验运转;

2小导管注浆的孔口最高压力应严格控制在允许范围内,以防压裂开挖面,注浆压力一般为0.2~0.8MPa,止浆塞应能经受注浆压力。

3要控制注浆量,每根达到规定注入量时就可结束;若孔口压力已达到规定压力值,但注入量仍不足时,也要停止注浆。

4注浆结束后,应做一定数量的钻孔检查或用声波探测仪检查注浆效果,如

未达到要求应进行补注浆

5注浆后等待4h方可开挖,开挖长度不宜太长,以保留一定长度的止浆墙。

4.2.6格栅钢架加工及安装

(1)钢架加工

格栅钢架内外侧主筋采用梓2、©25钢筋,钢拱架加工时外放60mm,考虑实际施工误差预留变形等原因钢拱架外放80mm,钢拱架内外侧保护层均为

40mm。

单线、双线隧道每榀间距均为0.5m,在洞外分节制作,试拼合格后方可运至洞内安装。

(2)架立钢架每榀钢架安装时,要认真定位,不偏、不斜,轮廓要符合设计要求。

为保证

钢架整体受力,按设计设置纵向连接钢筋,格栅拱架内外两层,连接筋为①22

钢筋,环向间距1.0m与拱架的连接点焊接牢固。

在初期支护形成“闭合”结构前,为减少初支下沉量,每榀拱架安装时,均在其底部设一块“托块”,以增大受力面积,减少下沉量。

每榀拱架安装好后,在每榀钢架环向左右两侧各设置2根锁脚锚杆,以限制初支下沉和防止初支向隧道内收敛变形,锁脚锚杆采用①42钢筋,长L=4m,t=4.0mm,其尾部与拱架焊接牢固。

(3)格栅钢架制作要求及允许施工误差。

1沿格栅钢架周边轮廓拼装偏差不应大于±3cm。

2格栅钢架由拱部、边墙、底部各单元钢构件拼装而成,各单元间用螺栓连接,孔眼中心间距公差不超过±0.5mm。

3格栅钢架平放时平面翘曲应小于±2cm。

4格栅钢架倾斜度不应大于2度,格栅钢架的任何部位偏离铅垂面不宜大

于5cm。

5所有焊缝均采用双面搭接焊,焊缝高度不小于8mm。

6钢架中连接螺栓采用M22X70;螺母采用AM22,每套螺栓配2个垫圈。

7双线隧道格栅钢架临时横撑可根据实际施工需要对其弯曲方向、长度进行调整。

427锚杆施工

(1)锚杆布置

单线隧道沿边墙布置©25mm中空注浆锚杆,间距1000mmx1000mm(环向X纵向),梅花型布置,锚杆长度L=3.0m。

双线隧道沿边墙布置©25mm中空注浆锚杆,间距1000mmx1000mm(环向X纵向),梅花型布置,锚杆长度L=3.5m。

在隧道环向每榀钢架左右各打2根锁脚锚管,纵向每榀打一次,锚管长

L=4.0m,采用©42mm壁厚4.0mm的热轧无缝钢管。

在单线隧道开挖时,在两隧道中隔岩柱布置422mm对拉锚杆。

具体布置方

式见隧间中岩柱加固施工工艺。

(2)锚杆施工工艺

施工时按设计图纸要求布设锚杆,利用凿岩机进行钻孔,成孔后进行清孔。

图4.10中空注浆锚杆施工工艺流程图

为防止串浆可采用跳打施工,即先施工奇数孔序,再施工偶数孔序。

发生串浆后的处理措施:

对串浆孔与注浆孔同时进行注浆,采用分浆器,利用一台注浆泵同时对多根锚杆注浆。

发生漏浆时,采用以下原则进行处理:

采用低压、浓浆、限流、限量、间歇注浆的方法进行灌注或注入其他填充料,先堵大通道再采取第一种方法进行处理。

428钢筋网施工

钢筋网纵向、环向采用©8钢筋