车床主轴的零件机械加工工艺规程设计说明文档格式.docx

《车床主轴的零件机械加工工艺规程设计说明文档格式.docx》由会员分享,可在线阅读,更多相关《车床主轴的零件机械加工工艺规程设计说明文档格式.docx(14页珍藏版)》请在冰豆网上搜索。

其误差一般应限制在尺寸公差围,对于精密轴,需在零件图上另行规定其几何形状精度。

⑶相互位置精度

包括、外表面、重要轴面的同轴度、圆的径向跳动、重要端面对轴心线的垂直度、端面间的平行度等。

⑷表面粗糙度

轴的加工表面都有粗糙度的要求,一般根据加工的可能性和经济性来确定。

支承轴颈常为0.2~1.6μm,传动件配合轴颈为0.4~3.2μm。

⑸其他

热处理及外观修饰等要求。

二、零件的结构特点

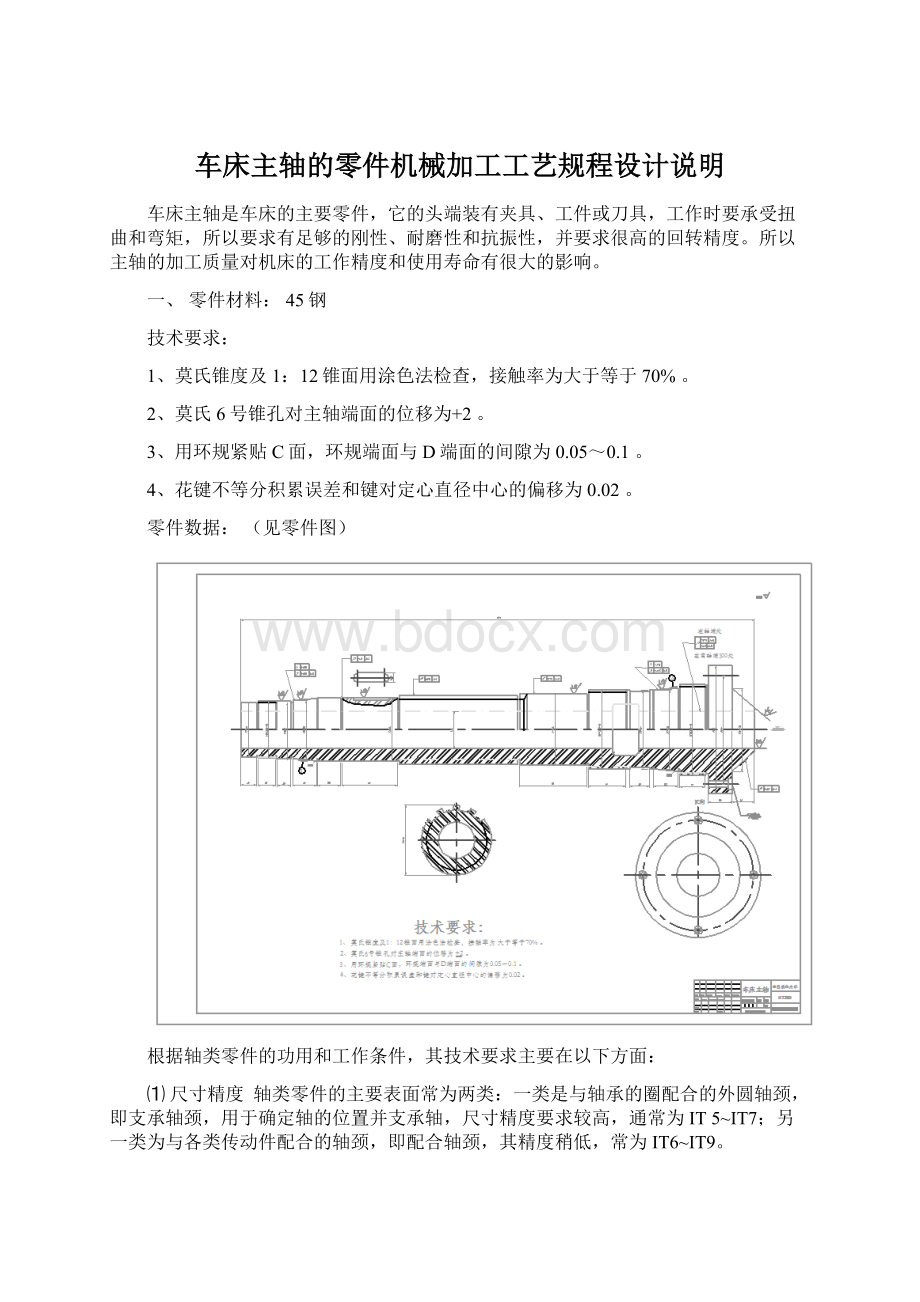

图1所示零件是车床的主轴,它属于台阶型轴类零件,由圆柱面、轴肩、螺纹、退刀槽和键槽等组成。

轴肩一般用来确定安装在轴上零件的轴向位置;

键槽是便于安装键,以传递转矩;

螺纹用于安装各种锁紧螺母和调整螺母。

从图1所示的车床主轴零件的支撑轴颈A、B是装配基准,故对A、B两段轴颈的加工提出了很高的要求。

主轴的支撑轴颈、配合轴颈、锥孔、前端圆锥面及端面、锁紧螺纹等表面是轴的主要加工表面。

其中支撑轴颈本身的尺寸精度、几何形状精度、相互位置精度和表面粗糙度尤为重要。

加工工艺性

次零件的技术要求不高,用车床、铣床和钻床就可以加工出来,精度要求一般是7到8级,而且表面粗糙度要求也不太高,是一个较好加工的零件。

确定零件毛胚

考虑到零件的经济性和综合性能要求,零件材料为45钢。

1、粗基准的选用原则

1、保证不加工表面与加工表面相互位置要求原则。

当有些不加工表面与加工表面之间有相互位置要求时,一般不选择加工表面作为粗基准。

2、保证各加工表面的加工余量合理分配的原则。

应选择重要加工表面为粗基准。

3、粗基准不重复使用的原则。

粗基准的精度低,粗糙度数值大,重复使用会造成较大的定位误差,因此,同一尺寸方向的粗基准,通常只允许使用一次。

2、精基准的选用原则

1、基准重合原则。

尽可能使设计基准和定位基准重合,以减少定位误差。

2、基准统一原则。

尽可能使用同一定位基准加工个表面,以保证各表面的位置精度。

如轴类零件常用两端顶尖孔作为统一的定位基准。

3、互为基准原则。

当两个加工表面间的位置精度要求比较高的时候,可用互为基准的原则反复加工。

4、自为基准的原则。

当要求加工余量小而均匀时,可选择加工表面作为自身的定位基准。

确定零件的定位基准

主轴加工中,为了保证各主要表面的相互位置精度,选择定位基准时,应遵循基准重合、基准统一和互为基准等重要原则,并能在一次装夹中尽可能加工出较多的表面。

由于主轴外圆表面的设计基准是主轴轴心线,根据基准重合的原则考虑应选择主轴两端的顶尖孔作为精基准面。

用顶尖孔定位,还能在一次装夹中将许多外圆表面及其端面加工出来,有利于保证加工面间的位置精度。

所以主轴在粗车之前应先加工顶尖孔。

为了保证支承轴颈与主轴锥面的同轴度要求,宜按互为基准的原则选择基准面。

如车小端1∶20锥孔和大端莫氏6号锥孔时,以与前支承轴颈相邻而它们又是用同一基准加工出来的外圆柱面为定位基准面(因支承轴颈系外锥面不便装夹);

在精车各外圆(包括两个支承轴颈)时,以前、后锥孔所配锥堵的顶尖孔为定位基面;

在粗磨莫氏6号锥孔时,又以两圆柱面为定位基准面;

粗、精磨两个支承轴颈的1∶12锥面时,再次用锥堵顶尖孔定位;

最后精磨莫氏6号锥孔时,直接以精磨后的前支承轴颈和另一圆柱面定位。

定位基准每转换一次,都使主轴的加工精度提高一步。

轴类零件的材料

常用45钢,精度较高的轴可选用40Cr、轴承钢GCr15、弹簧钢65Mn,也可选用球墨铸铁;

对高速、重载的轴,选用20CrMnTi、20Mn2B、20Cr等低碳合金钢或38CrMoAl氮化钢。

轴类毛坯

常用圆棒料和锻件;

大型轴或结构复杂的轴采用铸件。

毛坯经过加热锻造后,可使金属部纤维组织沿表面均匀分布,获得较高的抗拉、抗弯及抗扭强度。

轴类零件的热处理

锻造毛坯在加工前,均需安排正火或退火处理,使钢材部晶粒细化,消除锻造应力,降低材料硬度,改善切削加工性能。

调质一般安排在粗车之后、半精车之前,以获得良好的物理力学性能。

表面淬火一般安排在精加工之前,这样可以纠正因淬火引起的局部变形。

精度要求高的轴,在局部淬火或粗磨之后,还需进行低温时效处理。

拟订零件的加工路线是制定工艺规程的总体布局,主要任务是选择各表面的加工方法,及定位基准,确定加工顺序,各工序采用的机床设备和工艺装备等。

主轴加工工艺过程分析

主轴加工工艺过程可划分为三个加工阶段,即粗加工阶段(包括铣端面、加工顶尖孔、粗车外圆等);

半精加工阶段(半精车外圆,钻通孔,车锥面、锥孔,钻大头端面各孔,精车外圆等);

精加工阶段(包括精铣键槽,粗、精磨外圆、锥面、锥孔等)。

在机械加工工序中间尚需插入必要的热处理工序,这就决定了主轴加工各主要表面总是循着以下顺序的进行,即粗车→调质(预备热处理)→半精车→精车→淬火-回火(最终热处理)→粗磨→精磨。

综上所述,主轴主要表面的加工顺序安排如下:

外圆表面粗加工(以顶尖孔定位)→外圆表面半精加工(以顶尖孔定位)→钻通孔(以半精加工过的外圆表面定位)→锥孔粗加工(以半精加工过的外圆表面定位,加工后配锥堵)→外圆表面精加工(以锥堵顶尖孔定位)→锥孔精加工(以精加工外圆面定位)。

当主要表面加工顺序确定后,就要合理地插入非主要表面加工工序。

对主轴来说非主要表面指的是螺孔、键槽、螺纹等。

这些表面加工一般不易出现废品,所以尽量安排在后面工序进行,主要表面加工一旦出了废品,非主要表面就不需加工了,这样可以避免浪费工时。

但这些表面也不能放在主要表面精加工后,以防在加工非主要表面过程中损伤已精加工过的

对凡是需要在淬硬表面上加工的螺孔、键槽等,都应安排在淬火前加工。

非淬硬表面上螺孔、键槽等一般在外圆精车之后,精磨之前进行加工。

主轴螺纹,因它与主轴支承轴颈之间有一定的同轴度要求,所以螺纹安排在以非淬火-回火为最终热处理工序之后的精加工阶段进行,这样半精加工后残余应力所引起的变形和热处理后的变形,就不会影响螺纹的加工精度。

工艺路线的拟定

为保证几何形状、尺寸精度、位置精度及各项技术要求,必须判定合理的工艺路线。

工艺路线方案一

序号

工序名称

工序容

定位基准

设备

5

备料

10

锻造

磨锻

立式精锻机

15

热处理

正火

回火炉

20

锯

锯小端,保持总长为890+2.5mm

锯床

25

铣端面打中心孔

车端面钻=5mm的中心孔

小端外形

铣床、钻床

30

车

粗车各段外径,均放余量为2.5~3mm

大端外形及断面、小端中心孔

车床

35

粗车D、E面及165mm外圆,均放余量为2.5~3mm

小端外形,115mm表面

40

粗车大端后断面及115mm外圆与上边工序接平

大端外形,小端中心孔

45

钻

钻45mm的导向孔

钻床

50

钻45mm的通孔

深孔钻床

55

调质220~240HB

60

车小端面,孔光出即可,长度不少于10mm

大端外形,89表面

65

半精车各档外圆及1:

12锥面,均留0.5~0.6mm,螺纹外径留磨量0.2~0.3mm

大端外形,小端孔口

仿形车床

70

1、半精车大端D、E面及莫氏锥孔

2、半精车大端后断面,切割各槽

75

扩48mm通孔

80

按图要求对各部位进行热处理

85

1、半精车大端D、E面

2、车6号莫氏锥孔,精车端面

90

磨

半精磨各档外圆,1:

12锥面,螺纹外圆,大端外圆及端面

用锥套心轴夹持找正89mm、115mm外圆,径向圆跳动不大于0.005mm

外圆磨床

95

铣

铣键槽12H9

80外圆

3#万能铣床

100

大端面上各孔

D、E面

专用钻床

105

精车M74X1.5、M100X1.5、M115X1.5mm螺纹及大端面后端面

大端外圆,小端孔口找正89mm、115mm外圆,径向圆跳动小于0.005mm

110

精磨各档外圆,D、E面及锥面

锥套找正89mm、115mm外圆,径向圆跳动小于0.005mm

115

精磨大端锥孔

89mm、115mm外圆轴肩找正,径向跳动小于0.005mm

专用磨床

120

清除

清洗去毛刺

125

检查

按图样技术要求项目检查

工艺路线方案二

2、车6号莫氏锥孔,精车端面

精车M74X1.5、M1