钢铁冶金学(炼钢部分)文档格式.doc

《钢铁冶金学(炼钢部分)文档格式.doc》由会员分享,可在线阅读,更多相关《钢铁冶金学(炼钢部分)文档格式.doc(17页珍藏版)》请在冰豆网上搜索。

Cr:

增加强度、硬度、耐腐蚀性能。

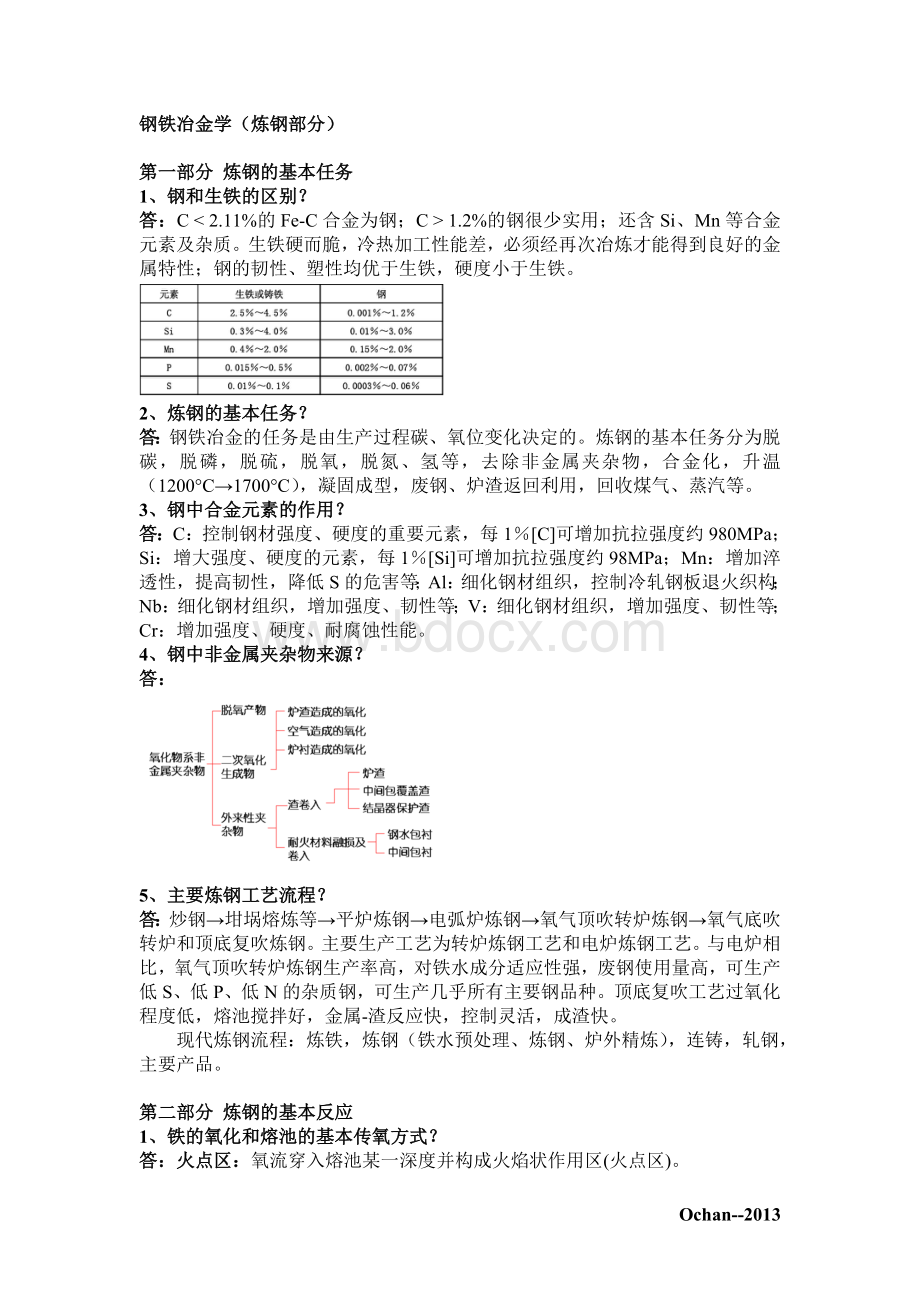

4、钢中非金属夹杂物来源?

5、主要炼钢工艺流程?

炒钢→坩埚熔炼等→平炉炼钢→电弧炉炼钢→氧气顶吹转炉炼钢→氧气底吹转炉和顶底复吹炼钢。

主要生产工艺为转炉炼钢工艺和电炉炼钢工艺。

与电炉相比,氧气顶吹转炉炼钢生产率高,对铁水成分适应性强,废钢使用量高,可生产低S、低P、低N的杂质钢,可生产几乎所有主要钢品种。

顶底复吹工艺过氧化程度低,熔池搅拌好,金属-渣反应快,控制灵活,成渣快。

现代炼钢流程:

炼铁,炼钢(铁水预处理、炼钢、炉外精炼),连铸,轧钢,主要产品。

第二部分炼钢的基本反应

1、铁的氧化和熔池的基本传氧方式?

火点区:

氧流穿入熔池某一深度并构成火焰状作用区(火点区)。

吹氧炼钢的特点:

熔池在氧流作用下形成的强烈运动和高度弥散的气体-熔渣-金属乳化相,是吹氧炼钢的特点。

乳化可以极大地增加渣-铁间接触面积,因而可以加快渣-铁间反应。

乳化:

在氧流强冲击和熔池沸腾作用下,部分金属微小液滴弥散在熔渣中;

乳化的程度和熔渣粘度、表面张力等性质有关。

乳化可极大增加渣-铁接触面积,因而可加快渣-铁间反应。

杂质的氧化方式:

分为直接氧化和间接氧化。

直接氧化:

气体氧直接同铁液中的杂质进行反应。

间接氧化:

气体氧优先同铁发生反应,待生成FexO以后再同其他杂质进行反应。

氧气转炉炼钢以间接氧化为主:

氧流是集中于作用区附近而不是高度分散在熔池中;

氧流直接作用区附近温度高,Si和Mn对氧的亲和力减弱;

从反应动力学角度来看,C向氧气泡表面传质的速度比反应速度慢,在氧气同熔池接触的表面上大量存在的是铁原子,所以首先应当同Fe结合成FeO。

2、脱碳反应?

脱碳的重要性:

反应热升温钢水;

影响生产率;

影响炉渣氧化性;

影响钢[O]含量。

脱碳产物CO的作用:

从熔池排出CO气体产生沸腾现象,使熔池受到激烈地搅动,起到均匀熔池成分和温度的作用;

大量的CO气体通过渣层是产生泡沫渣和气一渣一金属三相乳化的重要原因;

上浮的CO气体有利于清除钢中气体和夹杂物;

在氧气转炉中,排出CO气体的不均匀性和由它造成的熔池上涨往往是产生喷溅的主要原因。

“C-O”关系:

热力学条件:

增大f[C]有利于脱碳;

增加[O]有利于脱碳;

降低气相PCO有利于脱碳;

提高温度有利于脱碳。

3、脱碳反应动力学?

限制性环节:

C高O低时,O的扩散为限制性环节;

C低O高时,C的扩散为限制性环节。

脱碳过程:

1.吹炼初期以硅的氧化为主,脱碳速度较小;

2.吹炼中期,脱碳速度几乎为定值;

3.吹炼后期,随金属中含碳量的减少,脱碳速度降低。

4、硅的氧化反应?

脱硅的作用:

硅高,增加渣量,需多加石灰提高炉渣碱度,影响前期脱磷,影响炉龄,增加氧气消耗,降低金属收得率;

硅低,渣量少,石灰用量少,氧气消耗低,金属收得率提高。

有利于[Si]氧化反应因素:

[Si]的氧化反应对炼钢过程的影响:

热效应;

影响脱碳、脱磷反应;

影响渣量。

5、锰的氧化与还原?

有利于[Mn]氧化反应因素:

温度对脱锰反应的影响:

初期温度低,渣中MnO活度低,大量Mn氧化;

中后期温度升高、渣中FeO含量降低,碱度提高,炉渣中部分MnO被还原;

末期炉渣FeO含量增高,Mn重新被氧化。

6、脱磷反应?

有利于脱磷的工艺条件:

降低温度;

提高炉渣碱度;

增加炉渣氧化铁活度;

增加渣量;

增加[P]活度系数。

炉渣的重要性:

通过造碱性炉渣能够降低P2O5的活度系数,同时,碱度CaO/SiO2越高,磷分配比越大,有利于脱磷;

渣量增大有利于脱磷。

回磷的原因:

吹炼中期炉渣“反干”,炉渣FexO含量减少(炼钢过程);

出钢带渣量多,炉渣碱度降低,[O]含氧量降低(脱氧过程)。

回磷的解决措施:

高磷铁水吹炼过程中采用“倒包”方法。

吹炼高磷铁水技术:

利用“后吹”脱磷;

“双渣”工艺。

超低磷冶炼工艺技术:

采用铁水“三脱”预处理;

采用氧气转炉进行脱磷预处理;

转炉铁水脱磷工艺。

7、脱硫反应?

脱硫的方法及工艺:

方法:

KR(机械搅拌)脱硫;

喷粉脱硫。

工艺:

LF炉精炼脱硫渣系;

真空喷粉钢水脱硫(铁水预处理-BOF-LF-RH-CC工艺;

铁水预处理-BOF-真空喷粉精炼-CC工艺);

V-KIP工艺;

RH喷粉脱硫;

RH-PB工艺;

RH顶喷粉脱硫;

IR-UT工艺。

有利于脱硫的因素:

硫容量:

炉渣的作用:

FexO过高不利于脱硫,碱性还原渣有利于脱硫,增大渣量有利于脱硫。

金属脱硫及气相脱硫:

回硫的原因及控制:

回硫主要来自废钢和铁水脱硫渣;

石灰带入的硫量很少。

转炉炼钢工艺抑制回硫。

衡量脱硫渣能力的方法:

炉渣碱度、还原性、[O]活度、[S]活度、(O2-)活度、(S2-)活度的高低。

第三部分脱氧反应与钢中非金属夹杂物

1、脱氧方式?

脱氧的重要性:

氧气炼钢冶炼临近结束时,钢液实际上处于“过度氧化”状态。

钢中原溶解的绝大部分氧以铁氧化物、氧硫化物等微细夹杂物形式在奥氏体或铁素体晶界处富集存在;

在钢的加工和使用过程容易成为晶界开裂的起点,导致钢材发生脆性破坏;

钢中氧含量增加降低钢材的延性、冲击韧性和抗疲劳破坏性能,提高钢材的韧-脆转换温度,降低钢材的耐腐蚀性能等。

总氧:

包括自由氧(a0)以及固定氧(夹杂物所含的氧)。

总氧T[O]表示钢的洁净度,值越低表示钢越“干净”。

终点氧:

炼钢终点时钢液中总的溶解氧量。

挡渣技术:

转炉炼钢终点炉渣FeO通常在15~25%。

如出钢带入钢包内的炉渣过多,由于钢包内钢水的对流作用,造成Al2O3夹杂物量的增多。

必须高度重视出钢的防下渣操作,主要的挡渣方法有挡渣球、机械挡渣塞、气动挡渣。

为转炉炼钢生产特殊钢的关键技术。

主要包括转炉下渣检测系统、滑动水口控制系统、转炉留钢留渣操作工艺、无渣出钢转炉自动开浇技术、无渣出钢转炉溅渣护炉技术、无渣出钢转炉冶炼低磷钢系统技术等。

脱氧方式:

沉淀脱氧、扩散脱氧、真空脱氧法。

沉淀脱氧:

是用与氧亲和力较铁与氧亲和力强的元素作脱氧剂,脱氧剂与钢液中的氧直接作用,发生脱氧反应,反应产物由钢液上浮排除,从而达到脱氧目的。

脱氧时将各种脱氧剂以铁合金形式直接加入到钢液中;

某些比重较轻或较易气化的脱氧剂则多采用向钢液喂丝或喂包芯线方法加入至钢液中。

沉淀脱氧反应速度快,操作简便,成本较低。

部分脱氧产物会滞留在钢中,从而程度不同地造成钢水污染,降低钢的纯净度。

扩散脱氧:

扩散脱氧是向炉渣中加入碳粉、硅铁粉、铝粉等脱氧剂,降低炉渣的FeO含量;

当渣中FeO含量不断降低时,钢中的氧即会向炉渣中扩散,以维持氧在渣-钢间的分配平衡,从而达到钢液脱氧的目的;

扩散脱氧方法目前主要应用于钢水炉外精炼;

扩散脱氧的优点是脱氧产物不玷污钢液,缺点是脱氧速度较慢。

真空脱氧:

真空脱氧是指将钢液置于真空条件下,通过降低CO气体分压,促使钢液内[C]-[O]反应继续进行,利用[C]-[O]反应达到脱氧的目的;

真空脱氧方法的最大特点是脱氧产物CO几乎全部可由钢液排除,不玷污钢液;

钢液温度降低较大,且投资和生产成本较高。

2、元素的脱氧能力?

Ca>

Ba>

Zr>

Al>

Ti>

B>

Ta>

Si>

C>

V>

Nb>

Cr>

Mn。

3、脱氧的产物?

复合脱氧:

用含有两种或两种以上脱氧元素的铁合金对钢液进行的脱氧称为复合脱氧;

复合脱氧的实质是用两种或两种以上的脱氧元素同时同钢液中溶解的氧发生反应,并使它们的脱氧产物彼此结合成互溶体或化合物以降低脱氧产物的活度;

由于脱氧产物活度降低,使钢液[O]含量降低;

与单独元素脱氧相比,多数情况下,复合脱氧能够提高脱氧元素的脱氧能力。

常用脱氧剂:

硅-锰复合脱氧剂;

钙-硅复合脱氧剂。

脱氧动力学:

包括以下几个环节,即脱氧元素的溶解和均匀化;

脱氧化学反应;

脱氧产物的形核;

脱氧产物的长大;

脱氧产物的去除。

脱氧产物长大的方式:

扩散长大;

不同尺寸脱氧产物间的扩散长大;

由于上浮速度差而碰撞凝集长大;

由于钢液运动而碰撞凝集长大。

影响脱氧颗粒长大的因素:

Stokes公式:

4、非金属夹杂物?

非金属夹杂物的分类:

氧化物、硫化物、氮化物夹杂。

非金属夹杂物的危害和所造成的缺陷:

铸坯缺陷:

表面夹渣;

裂纹(表面纵裂纹、表面横裂纹、内部裂纹)。

v钢材缺陷:

热轧钢板(夹渣、翘皮、分层、超声波检查不合等);

冷轧钢板(裂纹、灰白线带、起皮、鼓包等)。

钢材性能:

加工性能(冲压、拉丝、各向异性等);

机械性能(延性、韧性、抗疲劳破坏性能等);

耐腐蚀性能、焊接性能、抗HIC性能等。

内生类非金属夹杂物:

脱氧产物;

钢-渣反应、钙处理等化学反应生成的夹杂物;

二次氧化产物;

钢液冷却和凝固过程生成的夹杂物。

外来类非金属夹杂物:

炉渣卷入形成的夹杂物;

耐火材料浸蚀形成的夹杂物。

非金属夹杂物的控制:

炼钢出钢挡渣;

低碳、超低碳钢RH精炼效率;

超低氧钢水的LF精炼技术;

增强搅拌,夹杂物上浮。

第四部分转炉炼钢工艺

1、发展?

发展历程:

酸性底吹空气转炉炼钢法;

碱性底吹空气转炉炼钢法;

顶吹氧气转炉;

碱性顶吹氧气转炉;

顶底复合吹炼转炉。

转炉炼钢技术发展可划分为三个时代,即转炉大型化时代,转炉复合吹炼时代,洁净钢冶炼时代。

分类:

氧气顶吹转炉,氧气底吹转炉(或氧气侧吹转炉),氧气顶底复合转炉。

工艺特点:

完全依靠铁水氧化带来的化学热及物理热;

生产率高(冶炼时间在20分钟以内);

质量好(CO的反应搅拌,将N、H除去,气体含量少),可以生产超纯净钢,有害成份(S、P、N、H、O)〈80ppm;

冶炼成本低,耐火材料用量比平炉及电炉用量低;

原材料适应性强,高P、低P都可以。

2、转炉设备?

转炉本体系统包括转炉炉体及其支撑系统——托圈、耳轴、耳轴轴承和支撑座,以及倾动装置;

氧枪及其升降、换枪装置;

副枪装置;

散状料系统;

烟气净化系统。

3、炉型设计?

转炉炉容比:

是指转炉腔内的自由空间的容积V(单位m3)与金属装入量(铁水+废钢+生铁块,单位t)之比。

装入量过大,则炉容比相对就小,在吹炼过程中可能导致喷溅增加、金属损耗增加、易烧枪粘钢;

装入量过小,则熔池变浅,炉底会因氧气射流对金属液的强烈冲击而过早损坏,甚至造成漏钢。

转炉高径比:

是指转炉腔内的自由空间的高度(单位m)与熔池直径之比。

决定转炉氧枪的吹炼强度,冶炼时间等;

同时影响溅渣的好坏;

决定氧枪喷头的设计参数。

4、氧气射流?

概念:

转炉炼钢通过向熔池供氧来去除金属液中的杂质元素,同时向熔池中吹气以强化搅拌,实现快速炼钢。

供氧是通过氧枪喷头向熔池吹入超音速氧气射流来实现的,即氧气射流。

物理作用:

氧流作用下熔池的循环运动,动量传递,氧压或氧速越高,凹坑越深,搅拌加剧。

化学作用:

直接