螺杆泵教材Word下载.doc

《螺杆泵教材Word下载.doc》由会员分享,可在线阅读,更多相关《螺杆泵教材Word下载.doc(48页珍藏版)》请在冰豆网上搜索。

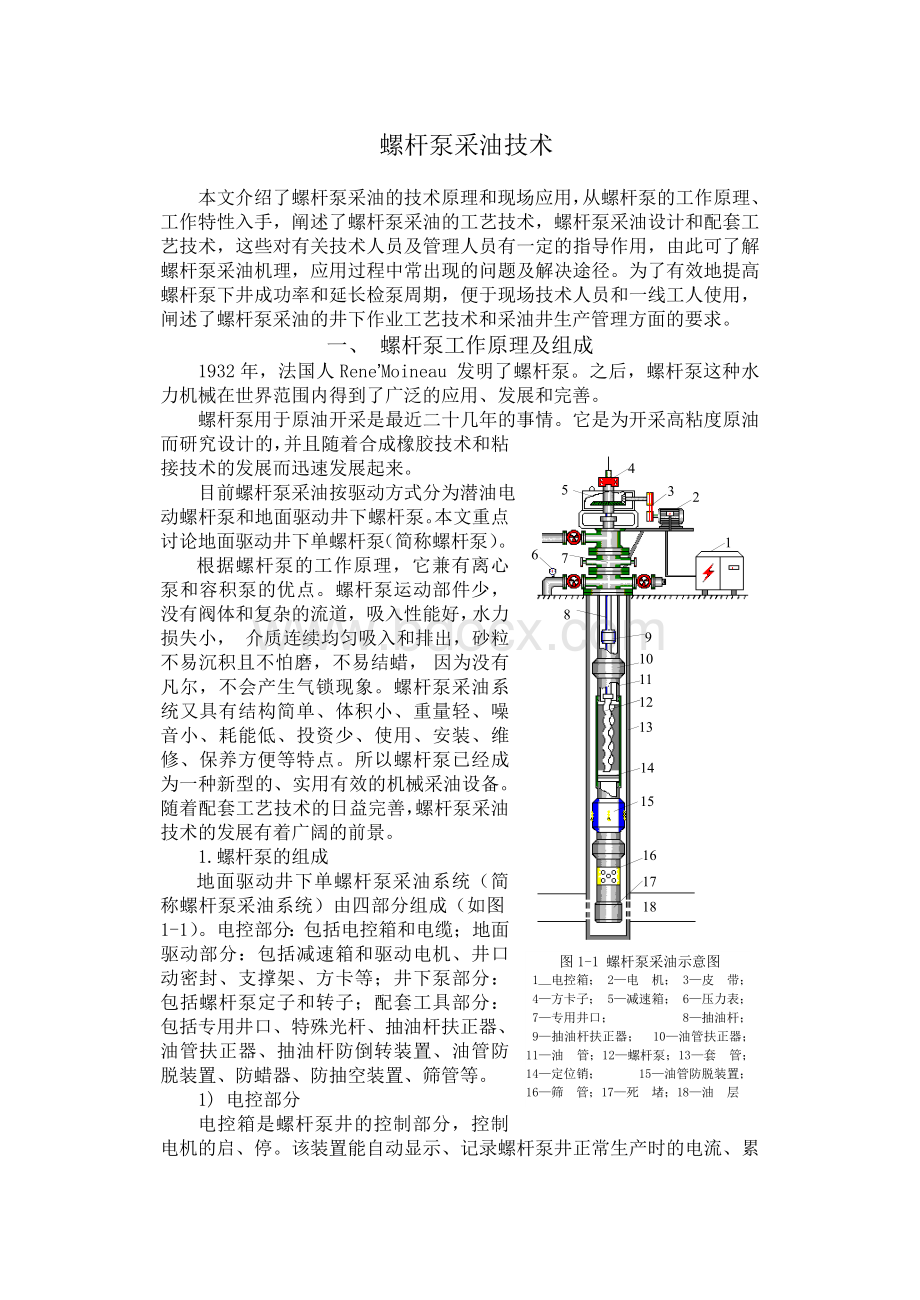

1.螺杆泵的组成

地面驱动井下单螺杆泵采油系统(简称螺杆泵采油系统)由四部分组成(如图1-1)。

电控部分:

包括电控箱和电缆;

地面驱动部分:

包括减速箱和驱动电机、井口动密封、支撑架、方卡等;

井下泵部分:

包括螺杆泵定子和转子;

配套工具部分:

包括专用井口、特殊光杆、抽油杆扶正器、油管扶正器、抽油杆防倒转装置、油管防脱装置、防蜡器、防抽空装置、筛管等。

1)电控部分

电控箱是螺杆泵井的控制部分,控制电机的启、停。

该装置能自动显示、记录螺杆泵井正常生产时的电流、累计运行时间等,有过载、欠载自动保护功能,确保生产井正常生产。

2)地面驱动部分

(1)地面驱动装置工作原理

地面驱动装置是螺杆泵采油系统的主要地面设备,是把动力传递给井下泵转子,使转子实现行星运动,实现抽汲原油的机械装置。

从传动形式上分,有液压传动和机械传动;

从变速形式上分,有无级调速和分级调速。

机械传动的驱动装置工作原理示意图(如图1-2)。

(2)地面驱动装置种类及优缺点

螺杆泵驱动装置的种类一般分为两类:

机械驱动装置和液压驱动装置。

机械驱动装置传动部分是由电动机和减速器等组成,其优点是设备简单,价格低廉,容易管理并且节能,能实现有级调速且比较方便。

其缺点是不能实现无级调速。

液压驱动装置是由原动机,液压电机和液压传动部分组成。

其优点是可实现低转速启动,用于高粘度和高含砂原油开采;

转速可任意调节;

因设有液压防反转装置,减缓了抽油杆倒转速度。

其缺点是在寒冷季节地面液压件和管线保温工作较难,且价格相对较高,不容易管理。

①减速箱的主要作用是传递动力并实现一级减速。

它将电机的动力由输入轴通过齿轮传递到输出轴,输出轴联接光杆,由光杆通过抽油杆将动力传递到井下螺杆泵转子。

减速箱除了具有传递动力的作用外,还将抽油杆的轴向负荷传递到采油树上。

②电机是螺杆泵井的动力源,它将电能转化为机械能。

一般用防暴型三相异步电机。

③井口动密封的作用是防止井液流出,起密封井口的目的(如图1-3)。

④方卡的作用是将减速箱输出轴与光杆联接起来。

3)井下泵部分

螺杆泵包括定子和转子。

定子是由丁腈橡胶浇铸在钢体外套内形成的。

衬套的内表面是双螺旋曲面

(或多螺旋曲面),定子与螺杆泵转子配合。

转子在定子内转动,实现抽吸功能。

转子由合金钢调质后,经车铣、剖光、镀铬而成。

每一截面都是圆的单螺杆。

4)配套工具部分

①专用井口:

简化了采油树,使用、维修、保养方便,同时增强了井口强度,减小了地面驱动装置的振动,起到保护光杆和换盘根时密封井口的作用。

②特殊光杆:

强度大、防断裂,光洁度高,有利于井口密封。

③抽油杆扶正器:

避免或减缓杆柱与管柱的磨损,使抽油杆在油管内居中,减缓抽油杆的疲劳。

④油管扶正器:

减小管柱振动。

⑤抽油杆防倒转装置:

防止抽油杆倒扣。

⑥油管防脱装置:

锚定泵和油管,防止油管脱落。

⑦防蜡器:

延缓原油中胶质在油管内壁沉积速度。

⑧防抽空装置:

地层供液不足会造成螺杆泵损坏,安装井口流量式或压力式抽空保护装置可有效地避免此现象的发生。

⑨筛管:

过滤油层流体。

2.螺杆泵基础理论

1)螺杆泵工作原理和基本结构

采油用螺杆泵是单螺杆式水力机械的一种,是摆线内啮合螺旋齿轮副的一种应用。

螺杆泵的转子、定子副(也叫螺杆——衬套副)是利用摆线的多等效动点效应,在空间形成封闭腔室,并当转子和定子作相对转动时,封闭腔室能作轴向移动,使其中的液体从一端移向另一端,实现机械能和液体能的相互转化,从而实现举升作用。

螺杆泵又有单头(或单线)螺杆泵和多头(或多线)螺杆泵之分(本书重点介绍单螺杆泵)。

地面驱动井下单螺杆泵的转子转动是通过地面驱动装置驱动光杆转动,通过中间抽油杆将旋转运动和动力传递到井下转子,使其转动。

转子的任一截面都是半径为R的圆。

每一截面中心相对整个转子的中心位移一个偏心距E,转子的螺距为t,螺杆表面是正弦曲线abcd绕它的轴线转动,并沿着轴线移动形成的。

(如图1-4)。

定子是以丁腈橡胶为衬套浇铸在钢体外套内形成的,衬套内表面是双线螺旋面,其导程为转子螺距的2倍。

每一断面内轮廓是由两个半径为R(等于转子截面圆的半径)的半圆和两个直线段组成的。

直线段长度等于两个半圆的中心距。

因为螺杆圆断面的中心相对它的轴线有一个偏心距E,而螺杆本身的轴线又相对衬套的轴线又有同一个偏心距值E,这样,两个半圆的中心距就等于4E(如图1-5)。

衬套的内螺旋面就由上述的断面轮廓绕它的轴线转动并沿该轴线移动所形成的。

衬套的内螺旋面和螺杆螺旋面的旋向相同,且内螺旋的导程T为螺杆螺距t的二倍,即T=2t。

入口面积和出口面积及腔室中任一横截面积的总和始终是相等的,液体在泵内没有局部压缩,从而确保连续、均衡、平稳地输送液体。

当转子在定子衬套中位置不同时,它们的接触点是不同的(如图1-6)。

液体完全被封闭(这种液体被封闭的情形称为液封闭)时,液体封闭的两端的线即为密封线,密封线随着转子的旋转而移动,液体即由吸入侧被送往压出侧。

转子螺旋的峰部越多,也就是液力封闭数越多,泵的排出压力就越高。

转子截面位于衬套长圆形断面两端时,转子与定子的接触为半圆弧线,而在其他位置时,仅有两点接触。

由于转子和定子是连续啮合的,这些接触点就构成了空间密封线,在定子衬套的一个导程T内形成一个封闭腔室,这样,沿着螺杆泵的全长,在定子衬套内螺旋面和转子表面形成一系列的封闭腔室。

当转子转动时,转子——定子副中靠近吸入端的第一个腔室的容积增加,在它与吸入端的压力差作用下,举升介质便进入第一个腔室。

随着转子的转动,这个腔室开始封闭,并沿轴向排出端移动,封闭腔室在排出端消失,同时在吸入端形成新的封闭腔室。

由于封闭腔室的不断形成、运动和消失,使举升介质通过一个一个封闭腔室,从吸入端挤到排出端,压力不断升高,排量保持不变。

螺杆泵就是在转子和定子组成的一个个密闭的独立的腔室基础上工作的。

转子运动时(作行星运动),密封空腔在轴向沿螺旋线运动,按照旋向,向前或向后输送液体。

由于转子是金属的,定子是由弹性材料制成的,所以两者组成的密封腔很容易在入口管路中获得高的真空度,使泵具有自吸能力,甚至在气、液混输时也能保持自吸能力。

可见,螺杆泵是一种容积式泵,它运动部件少,没有阀件和复杂的流道,油流扰动小,排量均匀。

由于钢体转子在定子橡胶衬套内表面运动带有滚动和滑动的性质,使油液中砂粒不易沉积,同时转子——定子间容积均匀变化而产生的抽吸、推挤作用使油气混输效果良好,所以,螺杆泵在开采高粘度、高含砂和含气量较大的原油时,同其它采油方式相比具有独特的优点。

2)螺杆泵基本特征

(1)螺杆泵定、转子型线方程

①转子型线

图1-7给出了确定转子表面型线方程式的简图。

利用两个坐标系统:

动坐标x1o1y1和转子任一截面z的中心o1相连,方向维持一定;

定坐标xoy和转子本身的中心o相连,oz为转子的中心线,转子任意截面都是半径为R的圆,从转子截面中心o1到转子中心o的距离为偏心距E。

转子工作表面上任一点M在定坐标中的位置x,y,z,可用角θ和φ的函数来表示:

1-1

式中θ──M点相对动坐标x1o1y1的转角;

φ──动坐标x1o1y1相对定坐标xoy的转角;

t──转子螺距,mm。

式1-1是转子曲面的参数方程式,θ和φ为参变量,消去参变量θ和φ,就可得到下面的转子曲面方程式

1-2

为求得转子的轴面曲线,也即绘图时所用的平面曲线,令式1-2中的x=0并简化得:

1-3

式1-3为转子和yoz平面的交线方程式。

如果以此曲线绕转子中心线oz作螺距为t的螺旋运动,就可形成转子的表面,所以式1-3表示的曲线就是转子的型线,即转子的型线方程式。

②定子型线

图1-8绘出了定子衬套的断面轮廓。

利用两个坐标系统,动坐标x1oy和衬套断面中心o相连,它的oy1轴和ox1轴分别与衬套长圆形断面的长轴和短轴相重合,随着衬套断面沿着z轴(z轴在图上未给出)旋转而转动;

定坐标xoy也和衬套断面中心相连,方向维持不变。

由图1-8可见,衬套断面对oy轴和ox轴都是对称的,所以,为了求得衬套的型线方程式,只要建立曲线BCD的曲面方程式即可。

又因为曲线BCD是由圆弧段BC和直线段CD两部分组成,所以为了建立曲线BCD的曲面方程式,实际上只要求出圆弧段BC和直线段CD两部分的曲面方程式即可。

如图1-8所示,在曲线BCD上有一点N,它的轨道从B点到D点,在定坐标xoy中,N点位置所对应的φ角从0变化到π/2,而在圆弧段BC上,N点轨迹所对应的φ角为0~,而在直线段CD上N点轨迹所对应的φ角为~。

设衬套断面顺时针转动一个φ角,即动坐标oy1轴和定坐标oy轴的交角为φ,此断面相当于距初始位置为z处的衬套断面。

下面分别求出圆弧段BC和直线段CD所形成的衬套曲面方程式。

a.圆弧段BC所形成的衬套曲面方程式

BC上任一点N在定坐标中的位置x,y,z,可用下式参数方程来表示,即:

1-4

这时

0≤φ≤

式1-4是圆弧段BC形成的衬套曲面的参数方程,其θ、φ为参变量,消去参变量,就可得到圆弧段BC所形成的衬套曲面方程式

1-5

同样,令x=0,即可得到轴面曲线,即

1-6

此时

0≤φ≤

b.直线段CD所形成的衬套曲面方程式

直线段CD上任一点N′在定坐标中的位置x′、y′、z′,可用下式参数方程来表示

1-7

此时

≤φ≤π/2

式中θ′