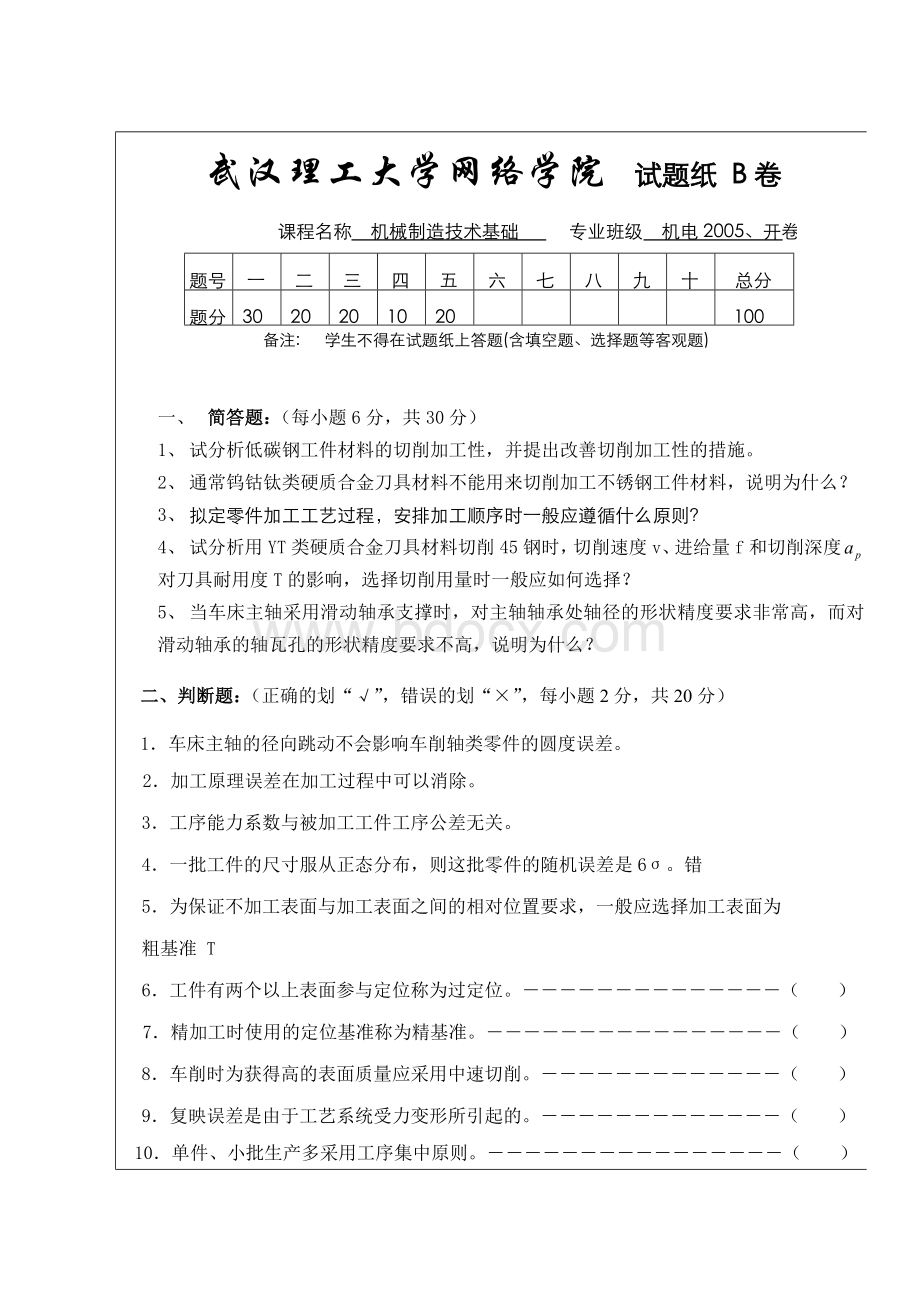

武汉理工《机械制造技术基础》试题B卷及答案Word文档格式.doc

《武汉理工《机械制造技术基础》试题B卷及答案Word文档格式.doc》由会员分享,可在线阅读,更多相关《武汉理工《机械制造技术基础》试题B卷及答案Word文档格式.doc(6页珍藏版)》请在冰豆网上搜索。

备注:

学生不得在试题纸上答题(含填空题、选择题等客观题)

一、简答题:

(每小题6分,共30分)

1、试分析低碳钢工件材料的切削加工性,并提出改善切削加工性的措施。

2、通常钨钴钛类硬质合金刀具材料不能用来切削加工不锈钢工件材料,说明为什么?

3、拟定零件加工工艺过程,安排加工顺序时一般应遵循什么原则?

4、试分析用YT类硬质合金刀具材料切削45钢时,切削速度v、进给量f和切削深度对刀具耐用度T的影响,选择切削用量时一般应如何选择?

5、当车床主轴采用滑动轴承支撑时,对主轴轴承处轴径的形状精度要求非常高,而对滑动轴承的轴瓦孔的形状精度要求不高,说明为什么?

二、判断题:

(正确的划“√”,错误的划“×

”,每小题2分,共20分)

1.车床主轴的径向跳动不会影响车削轴类零件的圆度误差。

2.加工原理误差在加工过程中可以消除。

3.工序能力系数与被加工工件工序公差无关。

4.一批工件的尺寸服从正态分布,则这批零件的随机误差是6σ。

错

5.为保证不加工表面与加工表面之间的相对位置要求,一般应选择加工表面为

粗基准T

6.工件有两个以上表面参与定位称为过定位。

――――――――――――――()

7.精加工时使用的定位基准称为精基准。

――――――――――――――――()

8.车削时为获得高的表面质量应采用中速切削。

―――――――――――――()

9.复映误差是由于工艺系统受力变形所引起的。

10.单件、小批生产多采用工序集中原则。

三、单项选择题(每题2分,共20分)

1.

当有色金属(如铜、铝等)的轴类零件外圆表面要求尺寸精度较高、表面粗糙度值较低时,一般只能采用的加工方案为…………………………………………………………()

(A)粗车-精车-磨削(B)粗铣-精铣

(C)粗车-精车—超精车(D)粗磨—精磨

2.

加工铸铁时,产生表面粗糙度主要原因是残留面积和等因素引起的。

………………………………………………………………………………………()

(A)塑性变形(B)塑性变形和积屑瘤

(C)积屑瘤(D)切屑崩碎

3.在车削细长轴时,为了减小工件的变形和振动,故采用较大的车刀进行切削,以减小径向切削分力。

…………………………………………………………………()

(A)主偏角(B)副偏角

(C)后角(D)副偏角和后角

4.车削螺纹时,产生螺距误差、影响误差大小的主要因素是……………………………()

(A)主轴回转精度(B)导轨误差

(C)传动链误差(D)测量误差

5.在主轴箱体的加工中,以主轴毛坯孔作为粗基准,目的是()。

(A).保证主轴孔表面加工余量均匀(B)保证箱体顶面的加工余量均匀

(C)保证主轴与其它不加工面的相互位置(D)减少箱体总的加工余量

6.在大量生产零件时,为了提高机械加工效率,通常加工尺寸精度的获得方法为……(不)

(A)试切法(B)调整法

(C)成形运动法(D)划线找正安装法

7.工件在安装定位时,根据加工技术要求实际限制的自由度数少于六个,且不能满足加工要求,这种情况称为。

…………………………………………………()

(A)欠定位(B)部分定位

(C)完全定位(D)重复定位

8.

在机械加工工艺过程中安排零件表面加工顺序时,要“基准先行”的目的是……()

(A)避免孔加工时轴线偏斜(B)避免加工表面产生加工硬化

(C)消除工件残余应力(D)使后续工序有精确的定位基面

9.

车床上安装镗孔刀时,刀尖低于工件回转中心,其工作角度将会比标注角度………(d)

(A)前、后角均变小(B)前、后角均变大

(C)前角变小,后角变大(D)前角变大,后角变小

10.既可加工铸铁,又可加工钢料,也适合加工不锈钢等难加工钢料的硬质合金是()

(A)YW类(B)YT类(C)YN类(D)YG类

三、计算题(每小题7分,共21分)

1、加工一批小轴其直径尺寸要求为mm,加工测量后有=17.988mm,σ=0.006mm,属正态分布。

求合格率和废品率。

Z

1.8

1.9

2.0

2.1

2.2

2.3

2.4

F(Z)

0.4641

0.4713

0.4772

0.4821

0.4861

0.4893

0.4819

四、定位原理分析:

(本题共10分)

下图所示零件,各平面和孔已加工完毕,现在工件上铣槽,试:

⑴指出必须限制的自由度有哪些;

⑵选择定位基准面;

⑶选择定位元件,并指出各定位元件限制的自由度数目。

五、计算题(每小题10分,共20分)

1、在CA6140车床上用切断刀切断轴类工件,已知工件外径d=40mm,切断刀的标注角度如下:

γ=8,α=12,α=4,κ=90,κ=5,λ=0。

若刀刃安装时高于中心2mm,试计算切刀刚开始切断工件时(暂不考虑切削速度的影响),切刀的工作前角γ和工作后角α,要求画出计算简图,在图中标注γ、α、γ、α。

2、如下图所示轴套零件的轴向尺寸,其外圆、内孔及端面均已加工完毕。

试求:

当以B面定位钻直径为φ10mm孔时的工序尺寸A1及其偏差。

(要求画出尺寸链图、指出封闭环、增环和减环)

武汉理工大学教务处

试题标准答案及评分标准(B卷)

|课程名称:

机械制造技术基础

1、答:

⑴低碳钢材料的切削加工性分析:

材料的强度和硬度低,但其塑性和韧性大,切削加工时,非常容易出现积屑瘤、鳞刺,严重影响加工质量和加工精度(3分),且不易断屑(3分),故加工性差。

改善措施:

①对低碳钢进行正火处理,以提高材料的硬度,降低其塑性;

②合理地选用刀具材料、刀具几何参数和切削用量。

2、答:

由于YT类硬质合金材料中含有钛合金元素,切削温度较高时,容易与工件材料中的钛元素发生亲和现象,造成刀具表面上的钛元素的流失而加剧刀具的磨损,故YT类硬质合金不能用来切削不锈钢材料。

3、答:

安排加工顺序一般应遵循下列原则:

基面先行(定位基准面先加工)、先粗后精(先粗加工、后精加工)、先主后次(先加工工件的主要加工面、后加工次要加工面)、先面后孔(先加工工件的平面、后加工控系)(本题共6分)

4、答:

用YT15硬质合金车刀切削45碳钢时,切削用量与刀具寿命的关系式为:

,此式表明:

切削速度v对T的影响极大,f次之,而切削厚度

对T的影响最小。

(3分)故:

为提高切削效率,在机床电机功率允许的情况下,应优先采用较大的,其次采用较大的进给量f,v对T的影响太大,应慎重确定。

(3分)

5、答:

车削外圆时:

由于切削力的方向不变,主轴旋转时,主轴轴颈始终被压向轴瓦孔的某一侧,故主轴轴颈的圆度误差将直接传给被切削的工件。

(4分)而轴瓦孔的圆度误差基本不影响主轴轴线的回转精度。

(2分)故:

对车床主轴轴径的形状精度要求非常高,而对滑动轴承的轴瓦孔的形状精度要求不高。

二、判断题:

第1~5小题,依次为√,×

,×

,√,×

;

第6~10小题,依次为×

,√,√。

三、单项选择题(每题2分,共20分)

1、(C)2、(D)3、(A)4、(C)5、(A)

6、(B)7、(A)8、(D)9、(D)10、(A)

四、定位原理分析:

解:

⑴必须限制的自由度:

(4分)

⑵选择定位基准面:

第一基准:

工件底平面A;

第二基准:

工件上侧面B;

第三基准C:

孔(允许不选)(3分)

⑶选择定位元件:

第一基准采用支承板定位(限制了3个自由度);

(1分)

第二基准采用两个支承销定位(限制了2个自由度);

第三基准采用削边销定位(限制了1个自由度)。

五、计算题(每小题10分,共20分)

1、解:

画出计算简图如下:

已知:

h=2mm,D=40mm,γ=8,α=15

则由计算简图可知:

(2分)

工作前角:

(2分)

工作后角:

计算简图(4分)

2、解:

⑴画出工艺尺寸链图(4分)

分析可知:

封闭环,增环、减环如图所示。

⑵计算工序尺寸:

由封闭环的基本尺寸公式:

25=+50-60解得:

=35(2分)

由封闭环的上偏差公式:

0.1=ES+0-(-0.1)解得:

ES=0(2分)

由封闭环的下偏差公式:

-0.1=EI-0.05-0解得:

EI=-0.05(2分)

故=